Wie man die richtige PEEK-Qualität auswählt

Wie man die richtige Sorte von Polyetheretherketon (PEEK) auswählt

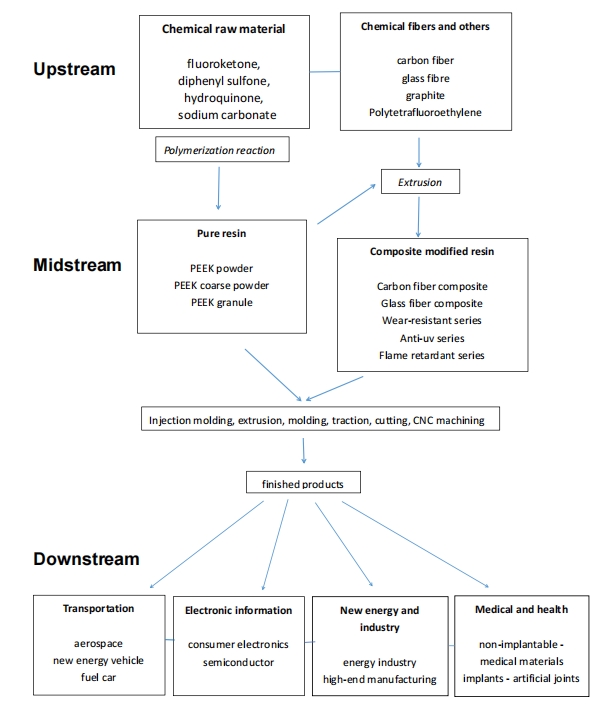

Polyetheretherketon (PEEK) ist ein Hochtemperaturpolymer, das für seine hervorragenden mechanischen, thermischen und chemischen Eigenschaften bekannt ist. Es findet breite Anwendung in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik und der Elektronikindustrie.

Doch was unterscheidet PEEK von anderen Hochleistungskunststoffen? Warum bevorzugen Ingenieure PEEK gegenüber Alternativen?

In diesem Leitfaden erklären wir Ihnen die Herstellung von PEEK und seine Molekularstruktur und helfen Ihnen bei der Auswahl der idealen PEEK-Sorte für Ihre Anwendungen.

Was ist PEEK-Kunststoff?

PEEK gehört zur Familie der Polyaryletherketone (PAEK), zu der auch PEK, PEEK, PEEKK, PEKK und PEKEKK zählen. PEEK ist das am weitesten verbreitete und am häufigsten produzierte dieser Polymere.

Die Abkürzung

PEEK

verrät sein chemisches Grundgerüst:

-

Poly:

viele sich wiederholende Einheiten (Polymer)

-

Ether:

eine Sauerstoffbindung in der Kette

-

Ether:

eine weitere Sauerstoffbindung

-

Keton:

eine Carbonylgruppe (C=O)-Bindung

Diese spezielle Struktur verleiht PEEK seine außergewöhnlichen Eigenschaften. Seit der Kommerzialisierung Anfang der 1980er-Jahre durch Imperial Chemical Industries (ICI, heute Teil von Victrex PLC) ist PEEK vollständig recycelbar.

Leistungsvergleich mit anderen Hochtemperaturpolymeren

Physikalische Eigenschaften

-

Halbkristalliner, hochleistungsfähiger technischer Thermoplast

-

Ausgezeichnete Beständigkeit gegen Flüssigkeiten und Ermüdung

-

Unlöslich in gängigen Lösungsmitteln und hydrolysebeständig

-

Hält 1000 Stunden lang Dampf oder Hochdruckwasser stand, ohne dass es zu Beeinträchtigungen kommt.

-

Hohe Dimensionsstabilität, inhärente Reinheit und Biokompatibilität

Mechanische Eigenschaften

-

Ausgezeichnete Zugfestigkeit, Zähigkeit und Kriechbeständigkeit

-

Ausgewogene Biege- und Zugeigenschaften für Anwendungen mit hohen Belastungen und hohen Temperaturen

-

Behält den Biegemodul auch bei sehr hohen Temperaturen bei

-

Leichtbaukomponenten, geeignet für raue Umgebungen

Thermische Eigenschaften

-

Hoher Schmelzpunkt (Tm): 343 °C

-

Hohe Glasübergangstemperatur (Tg): 143 °C

-

Dauereinsatztemperatur: bis zu 260 °C

Elektrische Eigenschaften

-

Hoher Volumen- und Oberflächenwiderstand

-

Ausgezeichnete Isolationsleistung über einen weiten Temperaturbereich

Brennbarkeit

-

V0-Flammklasse bei 1,45 mm Dicke

-

Sauerstoffindex (LOI): 35 %

-

Geringe Rauch- und Schadstoffgasemissionen

Verstärkte Werkstoffe

-

Glas- oder Kohlenstofffasern verbessern Biegemodul, Kriechfestigkeit, Wärmeleitfähigkeit und Wärmeformbeständigkeit

-

Mit Kohlenstofffasern verstärktes PEEK behält seine Leistungsfähigkeit bei 299°C mit Zugfestigkeiten von bis zu 29.000 psi (~200 MPa) bei.

PEEK im Vergleich zu anderen Hochtemperaturpolymeren

-

Fluorpolymere:

PEEK zeichnet sich durch hohe Zugfestigkeit, Wärmeformbeständigkeit, Betriebstemperatur, Haftung, Verarbeitbarkeit und geringe Emission toxischer Gase aus; etwas schlechter sind die chemische Beständigkeit, die Kosten, die Zähigkeit und die UV-Beständigkeit.

-

Polyphenylensulfid (PPS):

PEEK besitzt eine überlegene Hitzebeständigkeit, Zähigkeit und Flammenkontrolle

-

Polyethersulfon (PES):

PEEK bietet eine bessere Temperaturbeständigkeit, Verschleißfestigkeit, Chemikalienbeständigkeit und Ermüdungsbeständigkeit

PEEK wird im Allgemeinen nicht mit anderen Polymeren gemischt, kann aber mit anderen PAEKs und Polyetherimiden (PEI) mischbare Mischungen bilden.

-

PEEK/PEI-Mischungen:

höhere Glasübergangstemperatur

-

Mischungen mit PES und PPS:

hohe Kompatibilität

Einschränkungen von PEEK

-

Hohe Kosten – am besten geeignet für Hochleistungsanwendungen

-

Erfordert Hochtemperaturverarbeitung

-

Anfällig gegenüber konzentrierter Schwefelsäure, Salpetersäure und Chromsäure

-

Empfindlich gegenüber Halogenen und Natrium

-

Geringe UV-Beständigkeit

Anwendungen von Polyetheretherketon (PEEK)

PEEK wird in der Luft- und Raumfahrt, der Automobilindustrie, der Elektrotechnik, der Medizintechnik, der Chemieindustrie und im Maschinenbau eingesetzt. Typische Komponenten sind Lager, Kolbenteile, Pumpen, HPLC-Säulen, Kompressorventile und Kabelisolierungen

Automobilindustrie

-

Leichte, geräuschreduzierende und funktional integrierte Alternative zu Metallen

-

Hervorragende Interaktion zwischen trockenen und geschmierten Oberflächen, mechanische Leistungsfähigkeit, Ermüdungsbeständigkeit

-

Anwendungsbereiche: Kolbendichtungen, Dichtungen, Lager und bewegliche Teile in Getrieben, Bremsen und Klimaanlagen

Luft- und Raumfahrt

-

Ersatz von Aluminium und anderen Metallen

-

Große, hochpräzise Teile können effizient ohne Montage geformt werden

-

Anwendungen:

-

Motorkomponenten: Beständigkeit gegen hohe Temperaturen und Reibung

-

Außenteile: Beständigkeit gegen Regenerosion

-

Innenteile: Flammschutz, geringe Rauchentwicklung/Toxizität

-

Elektrische Systeme: Kabel- und Glasfaserschutz

Medizin und Gesundheitswesen

-

Hohe Verschleiß-, Hitze- und Chemikalienbeständigkeit sowie elektrische Isolierung

-

Anwendungsgebiete: zahnärztliche Instrumente, Endoskope, Dialysegeräte

-

Beispiele:

-

Griffe für zahnärztliche Spritzen und sterile Boxen als Ersatz für Aluminium

-

Hält bis zu 3.000 Hochdrucksterilisationszyklen bei ~134 °C stand

-

Erhält die mechanische Festigkeit und die hydrolytische Stabilität

-

Verbesserte Biokompatibilität für Implantate

Elektrotechnik und Elektronik

-

Hervorragender Isolator für hohe Zuverlässigkeit bei Temperatur-, Druck- und Frequenzschwankungen

-

Minimiert Verunreinigungen bei der Waferbearbeitung

-

Anwendungen:

-

Koaxialsteckverbinder

-

Oberflächenmontierte Mikropotentiometer (SMD)

-

Isolatoren für Unterwasser-Umweltkontrollgeräte

Andere wichtige Märkte

-

Übertrifft Metalle in industriellen, chemischen und verarbeitenden Komponenten

-

FDA-zugelassenes PEEK für Anwendungen mit Lebensmittelkontakt

-

Beispiele:

-

Austausch von Edelstahl-Laufrädern in Regenerativpumpen

-

Rohr- und Schlauchverbinder für Drücke bis zu 25.000 psi und Temperaturen bis zu 260 °C