Angesichts der rasanten Entwicklung der Elektrofahrzeugindustrie und der angestrebten nationalen Klimaschutzziele sind die Reduzierung des Energieverbrauchs, die Senkung der Emissionen und die Erhöhung der Reichweite von Elektrofahrzeugen zu zentralen Prioritäten der Automobilinnovation geworden. Eine Gewichtsreduzierung von 10 % kann den Kraftstoffverbrauch senken um 6 %–8 % und die Reichweite von Elektrofahrzeugen verlängern um 5%–10% . Daher, Leichtbau im Automobilbereich ist eine der effektivsten Strategien zur Verbesserung der Energieeffizienz und Reichweite.

Die Rolle von Verbundwerkstoffen beim Automobil-Leichtbau

Verbundwerkstoffe – bekannt für ihre hohe spezifische Festigkeit, geringe Dichte, überlegene Steifigkeit und hohe Designflexibilität – ersetzen zunehmend traditionelle Metalle in modernen Fahrzeugen. Sie werden in großem Umfang eingesetzt in Karosseriestrukturen, Fahrwerksysteme, Innenausstattungen, Antriebskomponenten und EV-Batteriesysteme und beschleunigt so den Wandel der Branche hin zu einem effizienten, kohlenstoffarmen und langlebigen Produktionsparadigma.

Vorteile bei geringem Gewicht

Gängige Automobilverbundwerkstoffe – einschließlich CFK (Kohlenstofffaserverbundwerkstoffe) , GFRP (Glasfaserverbundwerkstoffe) , Und Basaltfaserverbundwerkstoffe —bieten erhebliche Vorteile:

- Dichten nur 1/4–1/3 Stahl Und 2/3 Aluminium

- Spezifische Stärke 5–6-mal höher als Stahl Und 3–4-mal höher als Aluminium

- Gewichtsreduzierung der Komponenten: 30 %–60 %

- Gesamtgewichtsreduzierung des Fahrzeugs: 10%–30%

Verbundwerkstoffe bieten außerdem hervorragende Ermüdungsbeständigkeit, Korrosionsbeständigkeit, Schwingungsdämpfung und NVH-Verhalten wodurch die Wartungskosten gesenkt und der Fahrkomfort verbessert werden.

Leichtbauanwendungen in wichtigen Fahrzeugsystemen

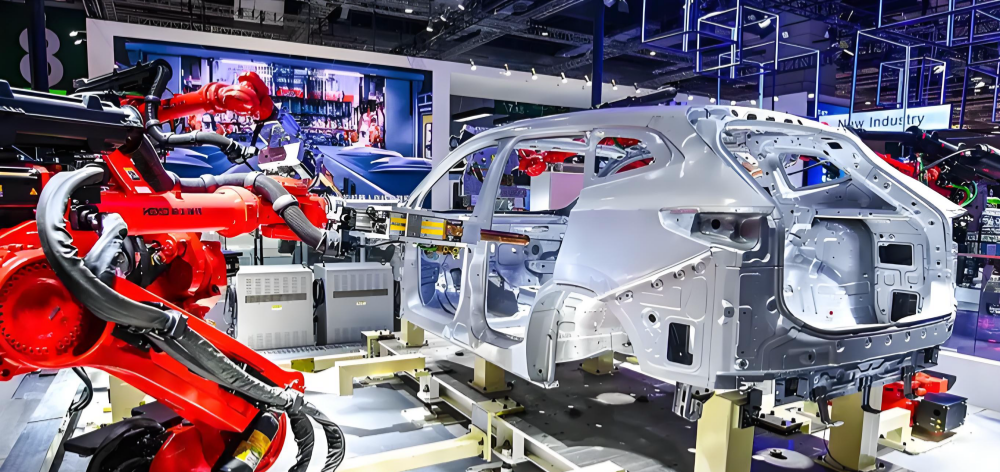

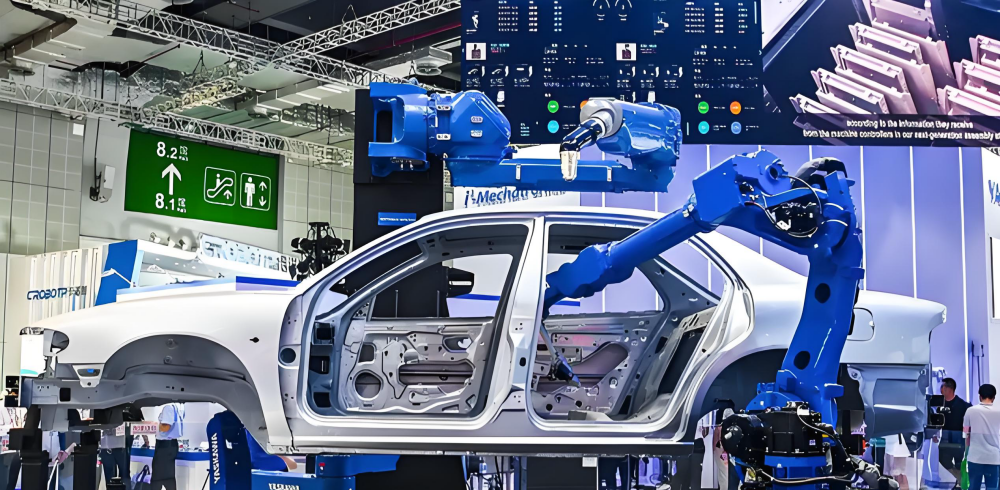

Fahrzeugkarosserie und Strukturbauteile

Strukturelle Elemente wie Karosserierahmen, Türen, Motorhauben, Kofferraumdeckel kann mit CFK oder GFK geformt werden, wodurch Folgendes erreicht wird 35–50 % Massenreduktion gleichzeitig wurden Aerodynamik und Steifigkeit verbessert. Beispiel: Ein NEV mit einer Karosserie aus kohlenstofffaserverstärktem Kunststoff (CFK) erreichte eine 22% Reduzierung des Gesamtgewichts und ein 18 % Steigerung der Fahrstrecke Die

Leichtbau von Chassis und Antriebsstrang

Verbundwerkstoff-Querlenker, Antriebswellen und Radnaben reduzieren die ungefederten Massen und verbessern die Fahrdynamik. Antriebswellen aus Kohlefaser können Folgendes bewirken: 40% Gewichtsreduktion Und 5–8 % höhere Übertragungseffizienz Die

Gewichtsreduzierung von EV-Akkus

Gehäuse für Akkus aus Glasfaserverstärkte Epoxidverbundwerkstoffe Angebot über 50% Gewichtsreduktion Im Vergleich zu Stahl bietet es zudem überlegene Flammschutzwirkung, Schlagfestigkeit und Wasserdichtigkeit. In Kombination mit Batterieträgern aus Verbundwerkstoff sinkt der Energieverbrauch des Systems und die Reichweite des Elektrofahrzeugs erhöht sich.

Innenraum-Leichtbau

Verbundwerkstoffe werden in großem Umfang verwendet in Sitzrahmen, Instrumententafelträger, Türinnenmodule , erreichen 25–40 % Gewichtsreduktion Sitzrahmen aus Verbundwerkstoffen können sein 50 % leichter als Stahl; PP-GF Instrumententafelträger können erreichen 30 % leichter Gewichte und verbesserte Schalldämmung.

Zukunftstrends: Kostenreduzierung und fortschrittliche Fertigung

Fortschritte in der Materialtechnologie

Innovationen wie Hybridfasern, modifizierte Harze, Nanofüllstoffe und biobasierte/recycelbare Verbundwerkstoffe verbessern die Leistung bei gleichzeitiger Kostensenkung.

Fortschrittliche Verarbeitungstechnologien

Formgebungstechniken der nächsten Generation – HP-RTM (Hochdruck-Harzinjektionsverfahren), AFP (Automatisierte Faserablage) und 3D-Verbunddruck – ermöglichen eine effiziente Massenproduktion von Verbundbauteilen.

Kostenrückgang

Die Kosten für Verbundwerkstoffe werden voraussichtlich sinken um 30–50 % in den nächsten 5–10 Jahren Dies ermöglicht einen breiteren Einsatz in Fahrzeugen der Mittelklasse und der Einstiegsklasse. In Verbindung mit intelligenter Sensorik und digitalen Zwillingstechnologien wird die Überwachung über den gesamten Lebenszyklus die Zuverlässigkeit und Sicherheit weiter verbessern.

Abschluss

Verbundwerkstoffe sind zum zentralen Faktor für den Leichtbau im Automobilbereich geworden. Ihre breite Anwendung verändert die Automobilproduktion grundlegend – sie verbessert Energieeffizienz, Strukturfestigkeit und Reichweite von Elektrofahrzeugen. Mit dem technologischen Fortschritt werden Verbundwerkstoffe den Wandel der Branche hin zu hochwertigen, kohlenstoffarmen und nachhaltigen Produkten weiter vorantreiben und so die globalen Klimaziele unterstützen.

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文