neuer Blog

Einführung

Faserverstärkte Polymerverbundstoffe haben aufgrund ihres geringen Gewichts und ihrer hohen Festigkeit in vielen Bereichen Anwendung gefunden, insbesondere im Transportsektor, wo sie das Gewicht von Fahrzeugen effektiv reduzieren und bessere Energieeinsparungen und Emissionsreduzierungen erzielen können . Unter ihnen werden mit Langglasfasern (LGF) verstärkte Polyamidmaterialien (PA/LGF) aufgrund ihrer hervorragenden Gesamtleistung häufig bei der Herstellung von Strukturkomponenten für Automobile verwendet und spielen eine wichtige Rolle bei der Entwicklung von Leichtbaufahrzeugen.

Es gibt zahlreiche Faktoren, die die Leistung von PA/LGF-Verbundwerkstoffen beeinflussen, darunter Glasfasergehalt, Durchmesser, Länge, Festigkeit, Grenzflächenkompatibilität, Zusatzstoffe, Verarbeitungstechnologie und mehr. Liu Zhengjun und andere stellten LGF-verstärkte PA6-Verbundwerkstoffe her und stellten fest, dass sich die Zug- und Biegeeigenschaften der Verbundwerkstoffe mit steigendem LGF-Gehalt (0–60 %) deutlich verbesserten. Die Kerbschlagzähigkeit zeigte zunächst den gleichen Trend, nahm jedoch ab, als der LGF-Gehalt 50 % überstieg. Die Forschungsergebnisse von Zhang Zhijian zeigten, dass bei einem Durchmesser von Kurzglasfasern (SGF) von 10–15 µm die Zug- und Schlagfestigkeit von PA66/SGF-Verbundwerkstoffen mit zunehmendem Durchmesser von 10 µm auf 15 µm um etwa abnahm 20 % bzw. 28 %. Daraus kamen sie zu dem Schluss, dass die Kontaktfläche zwischen der Faser und der Harzmatrix bei gleichem Fasergehalt umso größer ist, je kleiner der Faserdurchmesser ist, was zu besseren Verbundeffekten führt.

Gao Zhiqiu verglich die Leistung von hochfesten Glasfasern und regulären alkalifreien glasfaserverstärkten PA6-Verbundwerkstoffen und die Ergebnisse zeigten, dass bei einem Gehalt an regulären Glasfasern von 40 % und an hochfesten Glasfasern von 32,2 % der Letzterer Verbundstoff hatte deutlich höhere Zug-, Biege- und Schlageigenschaften. Yang et al. untersuchten den Einfluss der anfänglichen Länge von LGF auf die mechanischen Eigenschaften von Verbundwerkstoffen und stellten fest, dass sowohl die verbleibende Glasfaserlänge als auch die Schlagfestigkeit linear mit zunehmender Pelletlänge zunahmen, während die Zugfestigkeit mit zunehmender Pelletlänge zunächst abnahm und dann zunahm. Zhang Yu et al. untersuchten die Auswirkungen von zwei Kompatibilisatoren, mit Maleinsäureanhydrid gepfropftes Polyolefinelastomer (POE-g-MAH) und mit Maleinsäureanhydrid gepfropfter Ethylen-Propylen-Dien-Monomerkautschuk (EPDM-g-MAH), und deren Inhaltsstoffe auf die mechanischen Eigenschaften und das rheologische Verhalten von PA66 /LGF. Die Ergebnisse zeigten, dass bei einem Gehalt der beiden Kompatibilisatoren im Bereich von 0–10 % die Restlänge der Glasfasern mit zunehmendem Kompatibilisierungsgehalt abnahm, während die Zugfestigkeit zunächst zunahm und dann mit einem Spitzenwert abnahm Wert bei einem Verträglichkeitsgehalt von 2,5 %. Die Kerbschlagzähigkeit nahm mit zunehmendem Kompatibilisatorgehalt zu. Laura et al. untersuchten die Auswirkung des Glasfaser- und EPDM-g-MAH-Gehalts auf die Zug- und Schlagfestigkeit von PA6 und konnten durch Anpassung des Glasfaser- und Gummigehalts PA6-Verbundwerkstoffe mit besserer Leistung erhalten. Guo Hengjie et al. untersuchten die Wirkung des mit Glasfaserschmiermitteln modifizierten Ethylenbis(stearamid) (TAF) auf die mechanischen Eigenschaften, die Verarbeitungsleistung und die Oberflächenqualität von PA66/GF-Verbundwerkstoffen. Die Ergebnisse zeigten, dass eine angemessene Menge (0,5 % bis 0,7 %) TAF eine verstärkende Wirkung hatte, die Fließfähigkeit des Verbundwerkstoffs mit zunehmendem TAF-Gehalt verbesserte, die Glätte deutlich verbesserte und die Faserfreilegung und Probleme mit schwebenden Fasern reduzierte. Thomason untersuchte die Auswirkungen von Glasfaserdurchmesser, -gehalt und -länge auf die Festigkeit und Bruchdehnung von PA66-Verbundwerkstoffen und diskutierte die Ergebnisse anhand entsprechender Modelle.

In dieser Studie wurden PA66/LGF-Verbundwerkstoffe mit einem speziell entwickelten Schmelzimprägniergerät hergestellt und ihre mechanischen Eigenschaften, Grenzflächenhaftung und andere Aspekte charakterisiert. Die Auswirkungen des Glasfasergehalts, des Schmiermittelgehalts, des Kompatibilisierungsmittelgehalts und der Pelletlänge auf die Endleistung der Verbundwerkstoffe wurden untersucht und das optimale Formulierungsdesign zusammengefasst.

Probenvorbereitung

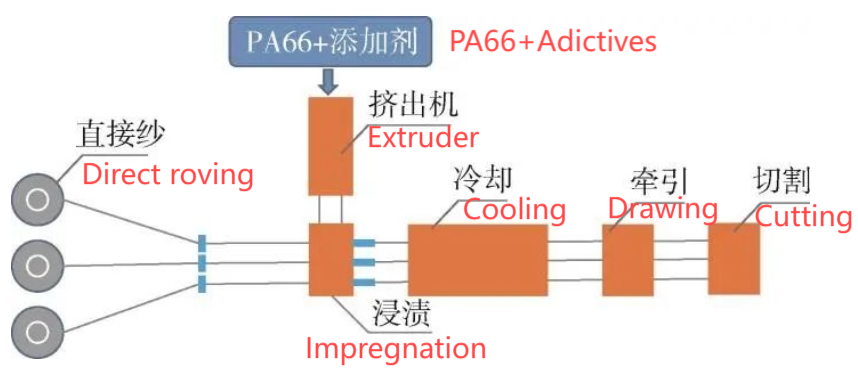

Die Herstellung von PA66/LGF-Verbundmaterialpelletsist in Abbildung 1 dargestellt. Zunächst wird der PA66-Rohstoff in einem Vakuumtrockenschrank bei 80 °C für 4 Stunden getrocknet. Dann werden PA66, 1098, 168, TAF und EPDM-g-MAH gleichmäßig in den Verhältnissen 100 Teile, 0,2 Teile, 0,2 Teile bzw. 0 bis 1,2 Teile gemischt und durch die Einfüllöffnung des Extruders hinzugefügt. Die Mischung wird geschmolzen und durch einen Doppelschneckenextruder in eine speziell entwickelte Düse extrudiert. Währenddessen wird das Glasfaser-Roving mit einer Dispergierwalze dispergiert und in die Spezialdüse gezogen, wo es von der geschmolzenen Harzmatrix umhüllt und dispergiert wird. Sobald das Verbundmaterial beschichtet ist, wird es in Wasser gezogen und abgekühlt und dann mit einem Pelletschneider in Pellets der gewünschten Länge geschnitten. Abschließend werden die Pellets 24 Stunden lang in einem Trockenofen bei 100 °C getrocknet, bevor sie mit einer Spritzgussmaschine bei 285 °C in Standard-Teststreifen eingespritzt werden.

Abbildung 1: Der Herstellungsprozess von PA66/LGF-Pellets

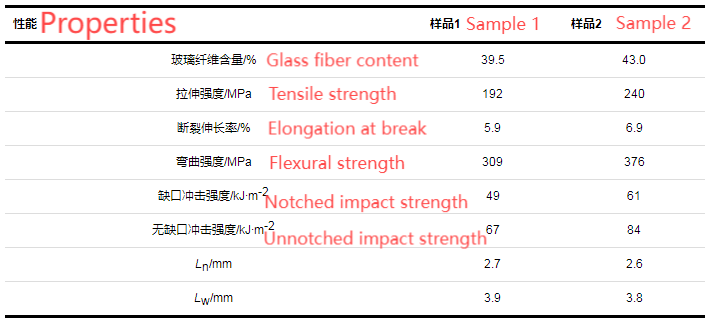

Tabelle 1: Gesamteigenschaften von PA66/LGF-Verbundwerkstoffen mit unterschiedlichen Glasfasergehalten

Abbildung 2: Verteilung der Glasfaser-Restlänge in Probe 1 und Probe 2

2.2 Auswirkung des TAF-Gehalts des Schmiermittels auf die Verbundeigenschaften

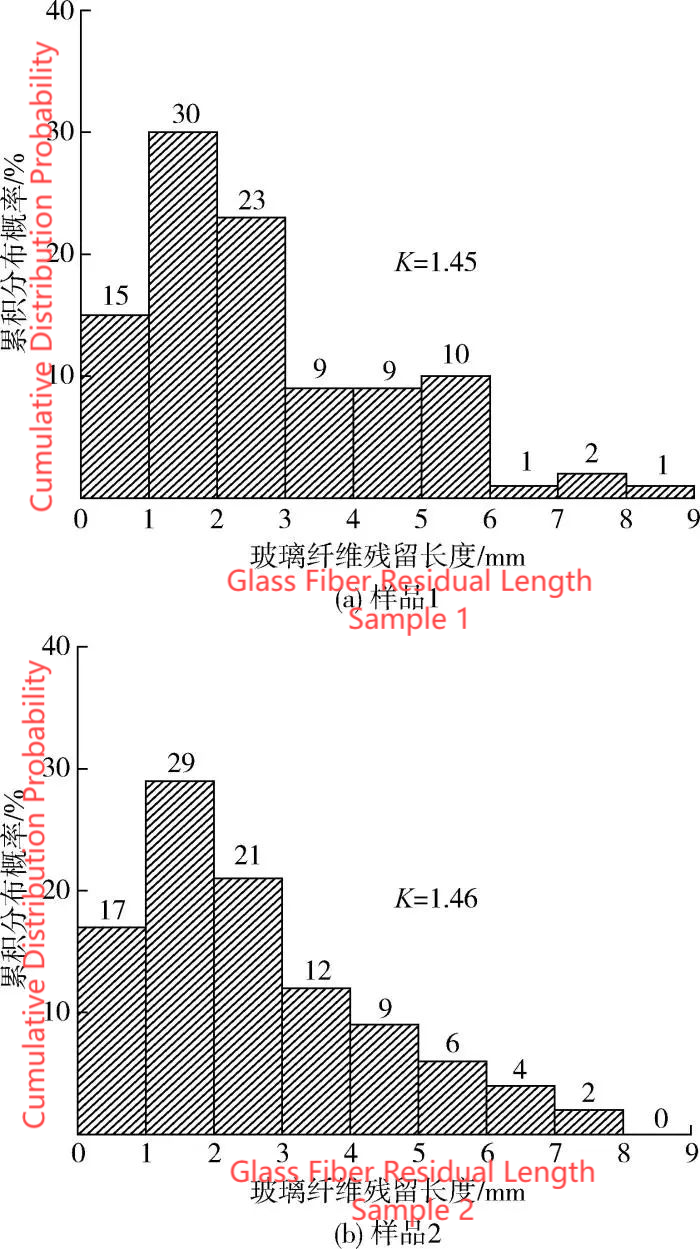

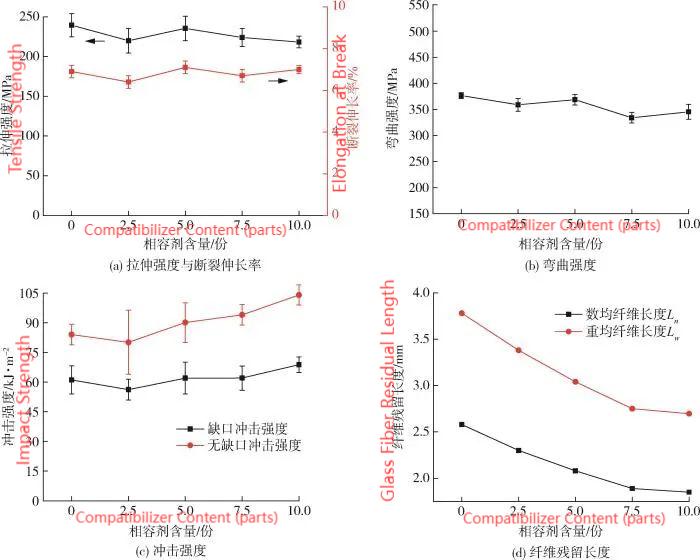

Basierend auf den Ergebnissen aus Abschnitt 2.1 wurde der Glasfaseranteil im Verbundwerkstoff auf 43 %, die Pelletlänge auf 12 mm und der Düsendurchmesser auf 2,4 mm festgelegt. Der Einfluss eines TAF-Gehalts von 0 bis 1,2 Teilen auf die Leistung von PA66/LGF-Verbundwerkstoffen wurde weiter untersucht. Die entsprechende Beispielleistung ist in Abbildung 3 dargestellt. Wie zu sehen ist, nehmen die mechanischen Eigenschaften der Verbundwerkstoffe zunächst mit Ausnahme der Zugfestigkeit zu und nimmt dann mit zunehmendem TAF-Gehalt ab, obwohl der Effekt relativ gering ist. Allerdings ist die Glasfaser-Restlänge im Vergleich zum System ohne TAF deutlich größer. Dies deutet darauf hin, dass die Zugabe von TAF dazu beiträgt, die Restlänge der Glasfasern zu erhöhen und so verschiedene mechanische Eigenschaften wie Festigkeit und Zähigkeit zu verbessern. Allerdings verringert ein übermäßiger TAF diesen Verstärkungseffekt und führt sogar zu einem rückläufigen Trend.

Abbildung 3: Auswirkung des TAF-Gehalts auf die Leistung von PA66/LGF-Verbundwerkstoffen

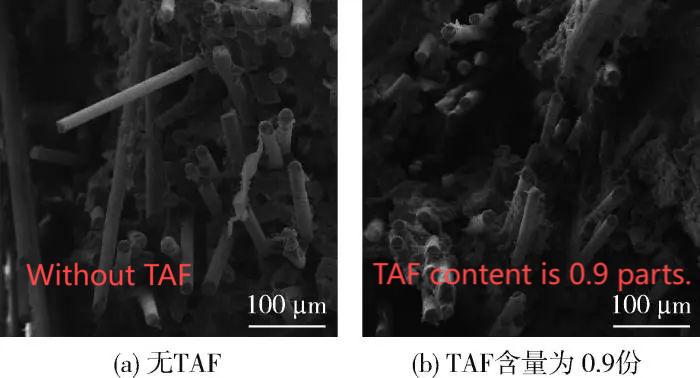

Aus Abbildung 4 ist ersichtlich, dass nach der Zugabe von TAF die Oberfläche der Glasfasern rauer wird und die Menge an gebundenem Harz deutlich zunimmt. Dies weist darauf hin, dass die Grenzflächenbindung spürbar verbessert wird und der Faserauszug die Überwindung größerer Grenzflächenreibung erfordert, wodurch mehr Energie verbraucht wird. Aufgrund des Vorhandenseins flexibler Kettensegmente mit niedrigem Molekulargewicht, wie z. B. Ethylen-Bis-Stearamid (EBS), in TAF ist seine Festigkeit viel geringer als die von Polyamid. Wenn also TAF im Übermaß vorhanden ist, zeigt die Stärke des Systems einen abnehmenden Trend. Darüber hinaus schwächt die Schmierwirkung von EBS die intermolekularen Kräfte zwischen den Polyamidketten, was zu einem Verrutschen zwischen den Molekülen und einer Verringerung der Festigkeit des Systems führt. Der Einfluss von TAF auf die Glasfaserrestlänge kann wie folgt verstanden werden: Die Schmiereigenschaften der EBS-Segmente können die Reibungswechselwirkungen zwischen den Glasfasern sowie zwischen den Fasern und der Maschine schwächen. Dadurch ergibt sich insgesamt eine deutliche Erhöhung der Glasfaser-Restlänge.

Abbildung 4: Schlagbruchfläche von PA66/LGF-Verbundwerkstoffen mit unterschiedlichen TAF-Gehalten

2.3 Auswirkung des Kompatibilisierungsmittelgehalts auf die Verbundeigenschaften

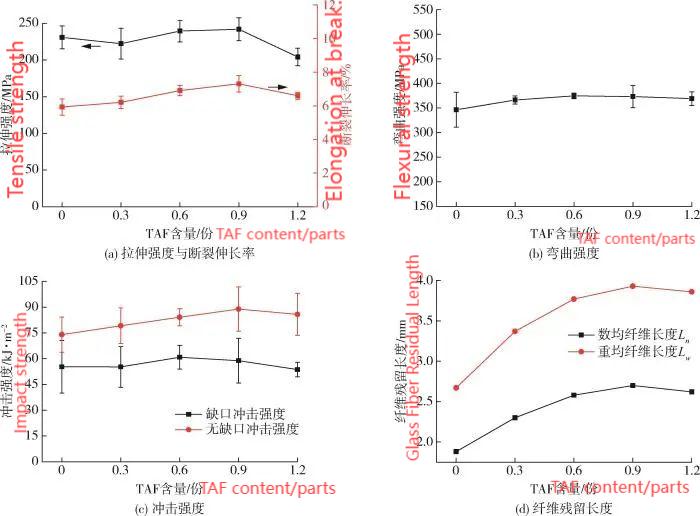

Der in dieser Studie verwendete Kompatibilisator ist EPDM-g-MAH, wobei Maleinsäureanhydrid mit den Hydroxylgruppen auf der Oberfläche der Glasfasern und den Epoxidgruppen des Kopplungsmittels reagieren kann, während es gleichzeitig mit den Aminoendgruppen von reagiert PA66. Dadurch entsteht eine chemische Bindungsschicht, die die Glasfasern und die PA66-Matrix verbindet und so die Grenzflächenbindung weiter verbessert. Daher wird EPDM typischerweise als Zähigkeitsmodifikator verwendet, um die Schlagzähigkeit des Materials zu verbessern. Mit einem festen Glasfasergehalt von 43 %, einem TAF-Gehalt von 0,6 Teilen und einer Pelletlänge von 12 mm wurde die Auswirkung unterschiedlicher EPDM-g-MAH-Gehalte von 0 bis 10 Teilen auf die Leistung von PA66/LGF-Verbundwerkstoffen untersucht Die Ergebnisse sind in Abbildung 5 dargestellt.

Abbildung 5: Auswirkung des Kompatibilisierungsmittelgehalts auf die Leistung von PA66/LGF-Verbundwerkstoffen

Abbildungen 5(a) und 5(b) zeigen, dass die Auswirkung des Kompatibilisierungsmittelgehalts auf die Zugfestigkeit und Biegefestigkeit von PA66/LGF-Verbundwerkstoffen relativ gering ist und im Vergleich zu der Situation, in der kein Kompatibilisierungsmittel hinzugefügt wird, tendenziell abnimmt. Der Einfluss des Kompatibilisators auf die Verbundfestigkeit beruht hauptsächlich auf drei Aspekten:

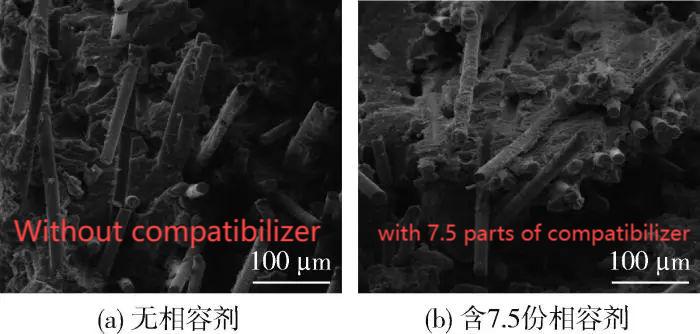

Die grenzflächenbindende Wirkung von Maleinsäureanhydrid verbessert die Verbundfestigkeit. Wie in Abbildung 6 dargestellt, nimmt nach der Zugabe des Kompatibilisierungsmittels die Menge des an der Oberfläche der Glasfasern gebundenen Harzes deutlich zu und die Grenzflächenbindung zwischen den Glasfasern und der Harzmatrix wird merklich verbessert.

EPDM hat eine flexible Struktur und seine Festigkeit ist viel geringer als die des PA66-Harzes. Daher verringert seine Zugabe die Gesamtfestigkeit des Systems.

Obwohl die Zugabe des Verträglichkeitsvermittlers die Grenzflächenbindung stärkt, führt die erhöhte Viskosität des Systems zu einer größeren Reibung während der Verarbeitung, was die Restlänge der Glasfasern verringert [Abbildung 5(d)], was zu einer Verringerung der Zugfestigkeit führt.

Unter Berücksichtigung dieser Faktoren werden die Zug- und Biegefestigkeit durch die Zugabe des Verträglichkeitsvermittlers nicht wesentlich beeinflusst. Wenn jedoch zu viel Verträglichkeitsvermittler verwendet wird, sinken die Zug- und Biegefestigkeit aufgrund einer spürbaren Verringerung der Restlänge der Glasfasern und des großen Einsatzes der flexiblen EPDM-Segmente. Daher wird eine übermäßige Verwendung des Kompatibilisators nicht empfohlen.

Abbildung 6: Schlagbruchfläche von PA66/LGF-Verbundwerkstoffen mit unterschiedlichen Kompatibilisierungsgehalten

Abbildung 5(c) zeigt, dass die Schlagzähigkeit von PA66/LGF-Verbundwerkstoffen mit zunehmendem Verträglichkeitsgehalt zunimmt. Dies liegt daran, dass die Zugabe des Kompatibilisierungsmittels die Festigkeit der Grenzflächenbindung erhöht und die viskose Kraft erhöht, die beim Faserauszug überwunden werden muss, was zu einer größeren Energiedissipation führt. Darüber hinaus kann EPDM als Gummiverstärkungsmittel als Spannungskonzentrationspunkte wirken, was zur Ableitung der Aufprallenergie beiträgt. Daher nimmt die Schlagzähigkeit tendenziell zu, wenn der Gehalt an Zähigkeitsverbesserer zunimmt. Wenn der Kompatibilisierungsgehalt 10 Teile erreicht, erhöht sich die Kerbschlagzähigkeit um 13 % und die ungekerbte Schlagzähigkeit um 24 % im Vergleich zu Verbundwerkstoffen ohne Kompatibilisierungsfaktor.

2.4 Einfluss der Pelletlänge auf die Verbundwerkstoffeigenschaften

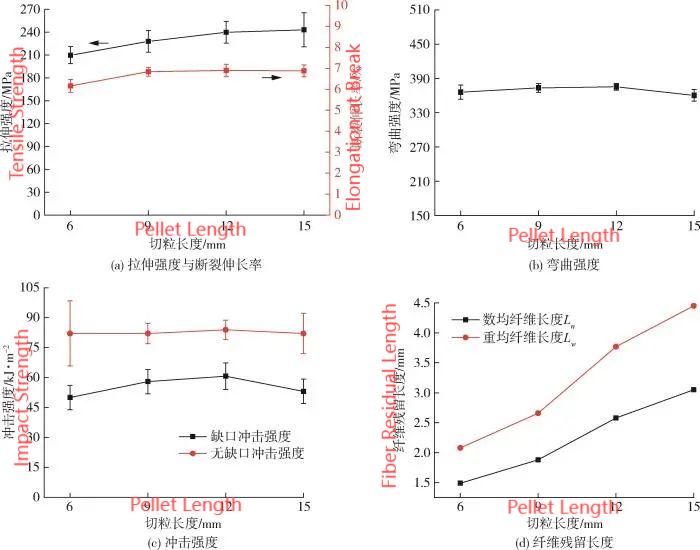

Mit einem festen Glasfasergehalt von 43 % und einem TAF-Gehalt von 0,6 Teilen wurde der Einfluss der Pelletlänge auf die Leistung von PA66/LGF-Verbundwerkstoffen weiter untersucht, wobei die Pelletlängen auf 6, 9, 12 und 15 mm eingestellt wurden. Die entsprechende Leistung ist in Abbildung 7 dargestellt. Abbildung 7 zeigt, dass die Zugfestigkeit und Bruchdehnung von PA66/LGF-Verbundwerkstoffen mit zunehmender Pelletlänge zunehmen und sich tendenziell stabilisieren. Obwohl die Biegefestigkeit und Schlagzähigkeit von PA66/LGF-Verbundwerkstoffen mit der Pelletlänge ebenfalls zunimmt, ist der Gesamteffekt nicht signifikant, wobei die Maximalwerte bei einer Pelletlänge von 12 mm auftreten.

Abbildung 7: Einfluss der Pelletlänge auf die Leistung von PA66/LGF-Verbundwerkstoffen

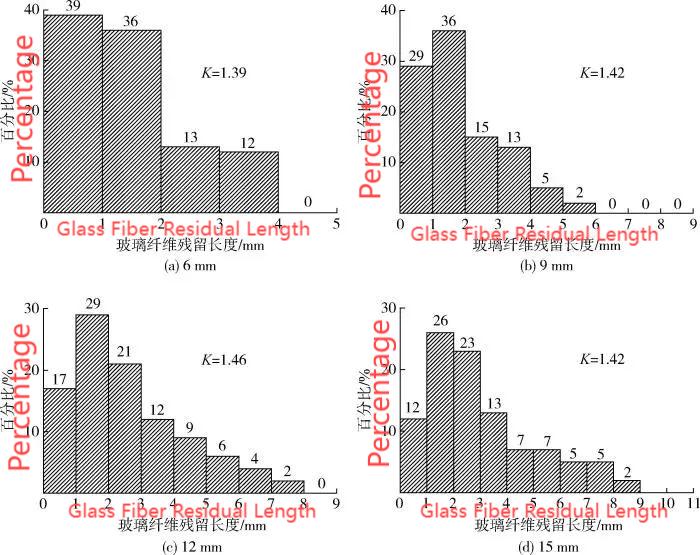

Wie in Abbildung 7(d) dargestellt, nimmt die Restlänge der Glasfasern mit zunehmender Pelletlänge deutlich zu. Je größer die Restlänge der Glasfasern ist, desto größer ist die Gesamtviskosität und desto mehr Spannung kann über die Grenzfläche auf die Glasfasern übertragen werden, wodurch sich die Biegefestigkeit verbessert. Mit zunehmender Restlänge der Glasfaser wird sowohl der Ablösung zwischen Faser und Harzmatrix als auch dem Faserauszug ein größerer Widerstand entgegengebracht, was zu einer erhöhten Ableitung der Schlagenergie führt und dadurch die Schlagfestigkeit erhöht. Darüber hinaus ist die Zugfestigkeit umso höher, je größer die Restlänge der Glasfaser ist. Obwohl die Zugfestigkeit des Verbundmaterials nicht nur von der Restlänge der Glasfasern, sondern auch von der Faserorientierung bestimmt wird, zeigt Abbildung 8, dass sich der Großteil der Glasfaser-Restlängen im Bereich von 0–5 mm konzentriert Die Faserorientierung ist stark entlang der Strömungsrichtung ausgerichtet. Man kann daher annähernd davon ausgehen, dass ihre kritische Faserlänge gleich ist, d. h. je größer die Glasfaserrestlänge, desto höher die Zugfestigkeit.

Abbildung 8: Verteilung der Glasfaser-Restlänge bei unterschiedlichen Pelletlängen

Schlussfolgerung

(1) Der Glasfasergehalt beeinflusst die Gesamtleistung von PA66/LGF-Verbundwerkstoffen erheblich; Ein höherer Glasfasergehalt kann die mechanischen Eigenschaften der Verbundwerkstoffe deutlich verbessern.

(2) Die Zugabe des Schmiermittels TAF kann die Verarbeitungsfließfähigkeit des Systems und die optische Qualität der Formteile verbessern. Eine angemessene Menge an TAF kann die Festigkeit der Verbundwerkstoffe verbessern, wobei der optimale Gehalt bei 0,6 bis 0,9 Teilen liegt.

(3) Durch den Einbau des Verträglichkeitsvermittlers EPDM-g-MAH kann die Grenzflächenbindung zwischen den Glasfasern und der PA66-Matrix deutlich verbessert und so deren Schlagzähigkeit erhöht werden. Allerdings kann ein Überschuss an Verträglichkeitsmitteln zu einer Verringerung der Zug- und Biegefestigkeit führen; Unter Berücksichtigung der Gesamtauswirkungen auf die mechanischen Eigenschaften sollte die Zugabe daher auf etwa 5 Teile begrenzt werden.

(4) Eine Erhöhung der Pelletlänge kann die Restlänge der Glasfasern im System erheblich erhöhen und so die Zugfestigkeit verbessern, hat jedoch nur geringe Auswirkungen auf die Biegefestigkeit und Schlagfestigkeit. Unter Berücksichtigung der tatsächlichen Verarbeitungsleistung und der Tendenz zur Auswirkung auf die mechanischen Eigenschaften kann die Pelletlänge auf etwa 12 mm gesteuert werden.