neuer Blog

Wenn Sie Ihr Telefon in die Hand nehmen, ein Autoteil auseinandernehmen oder das Gehäuse eines Haushaltsgeräts betrachten, ist Ihnen möglicherweise nicht bewusst, dass sich in diesen scheinbar gewöhnlichen Kunststoffprodukten eine Art „unsichtbarer Bewehrungsstahl“ verbirgt – Glasfaser (GF) . Von PP + 20 % GF bis PA + 60 % GF stützen diese Verstärkungsfasern die Kunststoffmatrix leise, ähnlich wie Stahlstangen im Beton.

Lassen Sie uns heute das Geheimnis lüften

lange Glasfasern

,

Kurzglasfasern

, Und

flache Glasfasern

und sehen Sie, wie sie Kunststoffe in Materialien verwandeln, die das perfekte Gleichgewicht zwischen Festigkeit und Flexibilität erreichen.

Glasfaser: Der „Verstärkungscode“ von Kunststoffen

Was Glasfasern zum „goldenen Partner“ technischer Kunststoffe macht, liegt in der Faser-Harz-Synergie, die die inhärenten Schwächen reiner Kunststoffe ausgleicht:

1. Mechanische Verstärkung:

Durch das Hinzufügen eines verborgenen Skeletts zu Kunststoffen kann die Zugfestigkeit um 20–100 % verbessert werden, während die Schlagzähigkeit sogar an das Niveau von Metallen heranreichen kann.

| Material |

Zugfestigkeit

|

Prüfnorm

|

| Reines PP-Harz | 30 MPa |

ASTM D-638

|

|

PP Kurzglasfaserverstärkt

|

90 MPa |

ASTM D-638

|

| PP langglasfaserverstärkt | 150 MPa |

ASTM D-638

|

Die Materialdaten variieren je nach Marke.

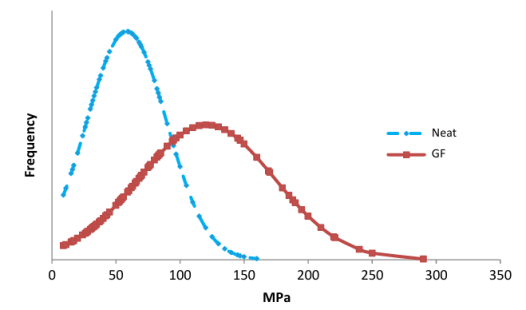

Dieses Diagramm vergleicht die Kraftverteilung von reines Polymer (blaue gestrichelte Linie) und glasfaserverstärkter Kunststoff (rote Linie). Das reine Polymer weist geringere Festigkeitswerte auf, die sich um 70–90 MPa , während das glasfaserverstärkte Polymer eine breitere Verteilung mit viel höheren Festigkeiten aufweist, die bis zu ca. 300 MPa Dies deutet darauf hin, dass die Verstärkung mit Glasfasern die mechanische Leistung des Materials deutlich verbessert.

2. Verformungsbeständigkeit: unterdrückt die Harzschrumpfung, wodurch Produkte weniger anfällig für Verformungen bei hohen Temperaturen und Belastungen sind, mit einer Schrumpfrate, die auf bis zu 0,15 % .

3. Kostenausgleich: Im Vergleich zu reinen technischen Kunststoffen können faserverstärkte Werkstoffe hohe Leistung zu geringeren Kosten . Zum Beispiel mit Langglasfaser PA Zu Metall ersetzen In Autoteile reduziert das Gewicht von 58 % Bei gleichzeitiger Kostensenkung um 30 %. Unterschiedliche Glasfaserarten verleihen Kunststoffen jedoch sehr unterschiedliche Eigenschaften. Die richtige Wahl kann die Produktleistung verdoppeln, während die falsche zu Problemen wie Faserfreilegung und Sprödigkeit führen kann.

Fasertyp: lang, kurz oder flach

Die am häufigsten verwendeten Glasfasern sind Langglasfasern, Kurzglasfasern und Flachglasfasern. Sie unterscheiden sich erheblich in Morphologie, Leistung, Verarbeitungsmethoden und Anwendungsszenarien, was sich auch in ihren strukturellen Eigenschaften widerspiegelt:

| Typ | Längenbereich | Morphologische Merkmale | Kernvorteile |

|---|---|---|---|

| Lange Glasfaser | 5–25 mm (üblicherweise 6–12 mm) | Endlosfilamente, hohe Integrität | Kraft-Champion, hervorragende Ermüdungsbeständigkeit |

| Kurze Glasfaser | 0,1–1 mm (üblicherweise 0,2–0,5 mm) | Kurz geschnittene Segmente, leicht zu verteilen | Verarbeitungsfreundliche, ausgewogene Leistung |

| Flache Glasfaser | 0,5–5 mm (anpassbar) | Flaches Band, große Oberfläche | Glatte Oberfläche, verwindungssteifer Experte |

Lange Glasfasern sind wie „durchgehende Stahlstäbe“, die ein kontinuierliches Netzwerk innerhalb des Harzes bilden und Spannungen effizient übertragen, weshalb ihre Die Schlagfestigkeit ist um 50 %–100 % höher als die von Kurzglasfasern. Kurzglasfasern ähneln „gebrochener Stahlschlacke“: Sie sind gleichmäßig verteilt, aber in ihrer Länge begrenzt, wodurch sie sich für Anwendungen eignen, die eine hohe Isotropie erfordern. Flache Glasfasern sind wie „dünne Stahlbleche“ mit einer Dicke von 3–10 μm und einer Breite von 50–200 μm, wodurch sie eine 3–5-mal größere Kontaktfläche mit dem Harz haben als runde Glasfasern, was die Oberflächenglätte direkt um eine Stufe verbessert.

Leistungs-Showdown: Wer ist Ihr „Idealtyp“?

Achten Sie bei der Auswahl von Glasfasern auf die folgenden wichtigen Leistungsdimensionen:

1. Aussehen

Mit Flockenglasfasern gefüllter PC:

Dank der flachen, bandartigen Struktur ist die Kontaktfläche mit dem PC-Harz drei- bis fünfmal größer als bei gleich schweren runden Glasfasern. Dadurch entsteht eine glattere Faser-Harz-Grenzfläche. In Kombination mit einem speziellen Ziehverfahren, das die Oberflächenrauheit reduziert, kann der Oberflächenglanz des Formteils (gemessen in einem Winkel von 60°) 80–90 erreichen, was der spiegelähnlichen Oberfläche von reinem PC nahekommt, ohne dass sichtbare Faserverschiebungen auftreten.

Kurzglasfasergefüllter PC:

Kurze Fasern sind gleichmäßig verteilt und verursachen nur eine geringe Lichtstreuung. Der runde Faserquerschnitt erzeugt jedoch dennoch geringe Reflexionen an der Faser-Harz-Grenzfläche. Der Oberflächenglanz ist etwas geringer als bei Flockenglasfasern und liegt normalerweise bei etwa 70–80. Die Sichtbarkeit der schwebenden Fasern erfordert eine strengere Kontrolle des Formprozesses.

Mit langen Glasfasern gefüllter PC:

Lange Fasern (6–12 mm) neigen bei der Verarbeitung zur lokalen Agglomeration. Durch den „Skeletteffekt“ entstehen an der Faser-Harz-Grenzfläche winzige Lücken, die in diesen Bereichen zu diffuser Lichtreflexion führen. Der Oberflächenglanz beträgt nur 50–60, was zu einer leicht matten Oberfläche führt. Dieser Typ eignet sich besser für Funktionsteile wie Maschinengehäuse, bei denen Leistung wichtiger ist als Aussehen.

2. Innere Stärke: Mechanische Leistungsstudie

Lange Glasfasern sind zweifellos die „Festigkeitsmeister“. Daten zeigen, dass PA, das mit langen Glasfasern verstärkt ist, bei gleichem Gehalt

20–30 % höhere Zugfestigkeit

als Kurzglasfaser-Verbundwerkstoffe und

die Kerbschlagzähigkeit ist um 50–60 % höher

, wodurch es sich besonders für dauerhaft tragende Bauteile eignet, wie

Autostoßstangen und Windturbinenblätter

Die Verton-Langglasfaser-Verbundwerkstoffe von LFT-G können sogar bei -40 °C ihre Schlagfestigkeit beibehalten, ein Leistungsniveau, das für Kurzglasfasern nur schwer zu erreichen ist.

Kurzglasfasern zeichnen sich durch ihre „Ausgewogenheit“ aus. Obwohl ihre Festigkeit etwas geringer ist, bieten sie eine gute Isotropie, d. h. die Leistung des Bauteils ist in alle Richtungen gleichmäßig. Dies macht sie ideal für Präzisionskomponenten wie Zahnräder und Steckverbinder.

Flockenglasfasern (flache Fasern) verbessern die seitliche Belastbarkeit leicht. Beispielsweise kann die Verwendung von Flockenglasfasern zur Verstärkung von Si-PC-Mischungen für Smartphone-Gehäuse die Fallfestigkeit um 40 % erhöhen und gleichzeitig Defekte wie Faserüberstände vermeiden.

3. Dimensionsstabilität: Der Schlüssel zur Verzugskontrolle

Lange Glasfaser: Ihr „Skeletteffekt“ hält das Harz fest und reduziert die Schrumpfung entlang der Fließrichtung auf bis zu

0,15 %

Allerdings können die Schrumpfungsunterschiede in senkrechter Richtung erheblich sein, sodass große, flache Platten anfällig für Verformungen sind.

Kurze Glasfaser: Die Schrumpfung ist gleichmäßiger, sodass sie für kleine bis mittelgroße Teile geeignet ist.

Flocken-Glasfaser (flach): Dank ihrer flachen Struktur bietet sie eine ausgewogenere Kontrolle über die Schrumpfung in der Ebene und ist daher die ideale Wahl für Fahrzeuginnenverkleidungen.

4. Verarbeitungsschwierigkeiten

Lange Fasern: Sie neigen zum Verwickeln und erfordern daher leistungsstarke Spritzgussanlagen. Formen benötigen große Angusskanäle und Anschnitte (≥3 mm), und komplexe Teile erfordern möglicherweise Niederdruckverfahren wie Spritzprägen (ICM), Strukturschaumformen (SFM) oder Gasunterstütztes Spritzgießen (GAIM). Andernfalls kann Faserbruch die Leistung drastisch reduzieren.

Kurzglasfasern und Flockenglasfasern (flache Fasern): Diese lassen sich mit bewährten Methoden leichter verarbeiten. Sie können auf Standard-Spritzgussmaschinen geformt werden, und hochfließende Typen können sogar dünne Wände bis zu 0,5 mm füllen. Flockenglasfasern erzielen dank ihrer guten Oberflächenbeschaffenheit eine bessere Ästhetik als Kurzglasfasern, ohne dass höhere Formtemperaturen erforderlich sind.

Anwendungsszenarien: Die richtige Glasfaser am richtigen Ort

Es gibt nicht die „beste“ Glasfaser, sondern nur die am besten geeignete Wahl. Schauen wir uns die wichtigsten Einsatzgebiete verschiedener Glasfasertypen an:

Lange Glasfaser:

Der „Heavy-Duty-Champion“ für industrielle Anwendungen.

Komponenten wie Fahrzeugchassishalterungen, Maschinengehäuse und Skibindungshalterungen, die langfristigen Stößen und Belastungen standhalten müssen, eignen sich am besten für Langglasfasern. Langglasfaser-Verbundwerkstoffe, die in Kabelhalterungen verwendet werden, können unter der Erde 10 Jahre lang korrosionsfrei überdauern und lösen damit die Rostprobleme von Metallhalterungen vollständig. Langglasfaserverstärkte Kunststoffe eignen sich auch ideal für Autopedale.