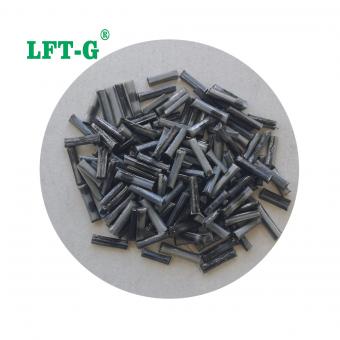

Bei Raumtemperatur verdoppelt sich die Zugfestigkeit von kohlenstofffasermodifiziertem PEEK-Material im Vergleich zu nicht verstärktem Material und verdreifacht sie sich bei 150 °C. Gleichzeitig wurde das verbesserte Verbundmaterial auch hinsichtlich Schlagzähigkeit, Biegefestigkeit und Modul erheblich verbessert und die Dehnung wurde stark reduziert und Die thermische Verformungstemperatur kann 300 °C überschreiten.

Die Aufprallenergieabsorptionsrate des Verbundwerkstoffs wirkt sich direkt auf die Leistung des Verbundwerkstoffs bei Aufprall aus, und der kohlenstofffaserverstärkte Peek-Verbundwerkstoff weist ein spezifisches Energieabsorptionsvermögen von bis zu 180 kJ/kg auf.

Kohlenstofffasermodifiziertes Peek-Material wird häufig in Luft- und Raumfahrt, Automobilbau, Elektronik und Elektrik, Medizin und Lebensmittelverarbeitung eingesetzt.

Anwendungen

Der Energieverbrauch des Fahrzeugs hängt eng mit dem Gewicht des Fahrzeugs zusammen, und das Leichtgewicht des Fahrzeugs kann nicht nur den Kraftstoffverbrauch und die Abgasemissionen senken, sondern auch die Leistung und Sicherheit verbessern, was eine effektive Wirkung hat Möglichkeit, Energie zu sparen. Neben der Leichtbauweise der Struktur ist die Verwendung von Leichtbaumaterialien eine direktere Methode. Mit seinen Vorteilen der geringen Dichte, der guten Leistung und der praktischen Verarbeitung wird kohlenstofffaserverstärkter Polyetheretherketon-PEEK-Verbundwerkstoff immer häufiger in der Automobilindustrie eingesetzt und hat großes Potenzial für den Ersatz von Stahl gezeigt mit Kunststoff.

Zum Beispiel gibt es ein Unternehmen, das als Merkmal von ABS kohlenstofffaserverstärktes Polyetheretherketon PEEK anstelle von Metall verwendet. Das leichtere Verbundteil reduziert das Trägheitsmoment, was die Reaktionszeit minimiert, die Reaktionsleistung des Gesamtsystems erheblich steigert und die Kosten im Vergleich zu bisher verwendeten Metallteilen senkt.

Produktionsprozess

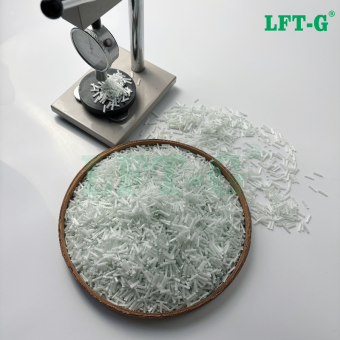

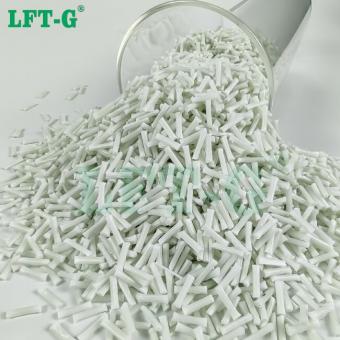

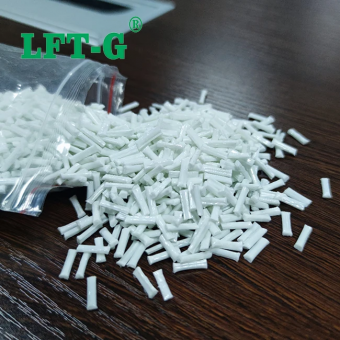

1. Durch die physikalische und chemische Behandlung der ursprünglichen Kohlefaser werden Verunreinigungen entfernt, die Oberflächenaktivität verbessert und die mechanischen Eigenschaften und Haltbarkeit vorgetränkter Materialien bereitgestellt.

2. Fügen Sie Harz, Zusatzstoffe usw. hinzu und bilden Sie eine einzigartige Formel. Verbessern Sie Fließfähigkeit, Härte und Temperaturstabilität.

3. Die vorbehandelte Kohlefaser wird auf die Maschine gelegt und die Oberfläche wird gleichmäßig mit Harz bedeckt.

4. Verwenden Sie die Maschine, um das Material zu verfestigen, und sowohl die Faser als auch das Harz sind ausreichend verbunden.

5. Entsprechend den Anforderungen des Produkts werden Partikel geschnitten.

Warum LFT-G?

Ausgezeichnete Qualität. Als Ersatz für Metall und Stahl.

Eigene Fabrik. 500-800 Tonnen Produktion pro Monat.

Anpassung. Von der Länge über die Farbe bis hin zu Zusatzstoffen.

Selbstlabor. Geben Sie TDS und COA für jede Charge an.

Schneller Versand. Schneller Versand in alle Hauptstädte oder Häfen.

Günstiger Preis. Kostenlos, um den Preis zu erfahren.

Erfahrenes Team. Mit über 20 Jahren Erfahrung steht Ihnen ein Expertenteam zur Seite.

Full-Service. Durch Produktbesprechung, Leistungsanalyse, Verbundstoffauswahl, Herstellung von Verbundpellets, After-Sales-Verfolgung bis hin zu Spritzgusstechniken.

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文