-

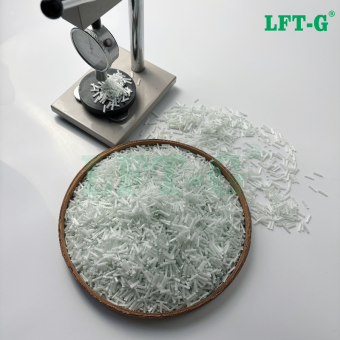

Xiamen LFT-G Hochfester MXD6-Verbundwerkstoff mit Füllung aus langglasfaserverstärktem Kunststoff, OriginalfarbeNylon - MXD6 ist eine Art kristallines Polyamidharz, das durch Kondensation von m-Benzoylamin und Adipinsäure synthetisiert wird.

- Kristallines Nylonharz mxd6 gf guter Preis

- Verbundwerkstoffe mit langen Glasfasern mxd6

- Hochleistungskunststoff mxd6

- Hergestellt in China Produkte Verbindungen mxd6

- Kundenspezifische Kunststoff-Glasfaser-Zusätze erhöhen die Festigkeit von MXD6.

- Thermoplastisches Harz

Tags :

-

Xiamen LFT-G ABS Acrylnitril-Butadien-Styrol langglasfaserverstärkt für industrielle AnwendungenABS-Kunststoff | Acrylnitril-Butadien-Styrol (Acrylnitril-Butadien-Styrol) – Technischer Kunststoff ABS (Acrylnitril-Butadien-Styrol) ABS ist ein weit verbreiteter technischer Thermoplast, der für seine ausgezeichnete Schlagfestigkeit, mechanische Festigkeit und vielseitige Verarbeitbarkeit bekannt ist. ABS-Kunststoff ist ein amorphes Polymer, das häufig in der Automobil-, Elektro-, Konsumgüter- und Industriebranche eingesetzt wird. Was ist ABS-Kunststoff? ABS-Kunststoff ist ein thermoplastisches Polymer, das durch Polymerisation hergestellt wird. Acrylnitril, Butadien und Styrol Jede Komponente trägt zu spezifischen Leistungsvorteilen bei: Acrylnitril – chemische Beständigkeit und thermische Stabilität Butadien – Zähigkeit und Schlagfestigkeit Styrol – Steifigkeit, Oberflächenqualität und Verarbeitbarkeit Dank dieser ausgewogenen Struktur bietet der technische Kunststoff ABS eine hohe Schlagfestigkeit, gute Dimensionsstabilität und einfache Verarbeitung, was ihn zu einem der vielseitigsten Thermoplaste auf dem Markt macht. ABS ist im festen Zustand ungiftig, bietet eine gute elektrische Isolation und gilt weithin als sicheres und zuverlässiges Material für die Massenproduktion. Hauptvorteile von ABS-Kunststoff Als universell einsetzbarer technischer Thermoplast bietet ABS-Kunststoff folgende wesentliche Vorteile: Ausgezeichnete Schlagfestigkeit und Zähigkeit Gute mechanische Festigkeit bei geringem Gewicht Einfaches Spritzgießen, Extrudieren und Bearbeiten Gute Oberflächenbeschaffenheit und Lackierbarkeit Geringe elektrische und thermische Leitfähigkeit Kostengünstig und weit verbreitet ABS ist beständig gegen wiederholte Heiz- und Kühlzyklen und eignet sich daher für Recyclinganwendungen und den langfristigen industriellen Einsatz. ABS-Kunststoff vs. PLA: Materialvergleich ABS und PLA sind beides beliebte Thermoplaste, die jedoch sehr unterschiedliche Anwendungsbereiche abdecken. ABS ist ein robusterer und langlebigerer technischer Kunststoff, während PLA hauptsächlich für Prototypenbau und Hobby-3D-Druck verwendet wird. ABS vs PLA: Mechanische Festigkeit ABS bietet eine höhere Schlagfestigkeit und Zähigkeit als PLA. PLA ist steifer, aber spröder. ABS vs. PLA: Hitzebeständigkeit Erweichungstemperatur von ABS: ~105°C PLA-Erweichungstemperatur: ~60°C Aufgrund seiner überlegenen Hitzebeständigkeit eignet sich ABS besser für Funktionsteile, die erhöhten Temperaturen ausgesetzt sind. ABS vs. PLA: Dimensionsstabilität und Genauigkeit PLA lässt sich leichter drucken und liefert formstabile Teile im 3D-Druck. ABS hingegen neigt beim Drucken zum Verziehen, zeigt aber nach dem Formen in realen mechanischen Anwendungen eine bessere Leistung. ABS vs. PLA: Oberflächenbeschaffenheit Beide Materialien weisen beim FDM-Druck sichtbare Schichtlinien auf. ABS lässt sich mit Lösungsmitteln wie Aceton dampfglätten, wodurch eine glatte und glänzende Oberfläche entsteht, während PLA typischerweise geschliffen oder beschichtet werden muss. ABS vs. PLA: Umweltauswirkungen PLA ist unter industriellen Kompostierungsbedingungen biologisch abbaubar. ABS ist nicht biologisch abbaubar, aber recycelbar. Der Abbau von PLA erfordert kontrollierte industrielle Bedingungen und kann in natürlichen Umgebungen Jahrzehnte dauern. ABS bietet eine lange Lebensdauer und Haltbarkeit für Industrieprodukte. ABS vs. PLA: Kostenvergleich Sowohl ABS als auch PLA sind kostengünstige Thermoplaste. ABS kann etwas teurer sein, der Unterschied ist jedoch im Allgemeinen minimal und anwendungsabhängig. Typische Anwendungen von ABS-Kunststoff Dank seiner ausgewogenen Eigenschaften hinsichtlich Zähigkeit, Verarbeitbarkeit und Kosteneffizienz findet der technische Kunststoff ABS breite Anwendung in folgenden Bereichen: Fahrzeuginnen- und -außenkomponenten Gehäuse für elektrische und elektronische Anwendungen Konsumgüter und Haushaltsgeräte Industriegehäuse und Strukturteile Spritzgegossene und extrudierte Bauteile

- ABS kann recycelter Kunststoff aus China sein.

- thermoplastische Harzrohstoffe

- ABS für den Großhandel, guter Preis, Fiberglas

Tags :

-

LFT-G Polyamid 12, ein mit langen Kohlenstofffasern verstärktes Nylon-Verbundmaterial für AutoteileLange Kohlenstofffaser Kohlenstofffasern weisen herausragende Eigenschaften auf, darunter extrem hohe axiale Festigkeit und Elastizitätsmodul, geringe Dichte und exzellente spezifische Eigenschaften. Sie zeigen kein Kriechen, eine ausgezeichnete Dauerfestigkeit, hervorragende Korrosionsbeständigkeit und bleiben in nicht-oxidierenden Umgebungen auch bei sehr hohen Temperaturen stabil. Kohlenstofffasern zeichnen sich zudem durch gute elektrische und thermische Leitfähigkeit, effektive elektromagnetische Abschirmung, einen niedrigen Wärmeausdehnungskoeffizienten und eine starke Anisotropie aus. Im Vergleich zu herkömmlichen Glasfasern bietet Kohlenstofffasern mehr als das Dreifache des Elastizitätsmoduls und ungefähr doppelter Elastizitätsmodul von Aramidfasern (Kevlar). Es ist unlöslich und quillt nicht in organischen Lösungsmitteln, Säuren oder Laugen auf, wodurch es sich hervorragend für korrosive und anspruchsvolle Umgebungen eignet. Eine effektive Methode zur Kostensenkung bei Kohlenstofffaseranwendungen ist die Kombination mit technischen Kunststoffen wie Nylon. Dadurch entstehen Hochleistungsverbundwerkstoffe mit einem optimierten Kosten-Nutzen-Verhältnis. Kohlenstofffaserverstärktes Nylon hat sich daher zu einem wichtigen Werkstoffsystem in der modernen Verbundwerkstofftechnik entwickelt. Nylon ist zwar ein Hochleistungskunststoff, weist jedoch Feuchtigkeitsaufnahme, begrenzte Dimensionsstabilität und deutlich geringere mechanische Eigenschaften als Metalle auf. Um diese Einschränkungen zu überwinden, wird seit den 1970er Jahren die Faserverstärkung eingesetzt. Kohlenstofffaserverstärktes Nylon verbessert Festigkeit, Steifigkeit, thermische Stabilität, Kriechfestigkeit, Verschleißfestigkeit und Maßgenauigkeit signifikant. Im Vergleich zu glasfaserverstärktem Nylon bietet kohlenstofffaserverstärktes Nylon ein überlegenes Dämpfungsverhalten und eine insgesamt bessere mechanische Leistungsfähigkeit. Daher haben sich kohlenstofffaserverstärkte Nylon-Verbundwerkstoffe (CF/PA) in den letzten Jahren rasant weiterentwickelt. Insbesondere für die additive Fertigung, SLS (Selektives Lasersintern) Die Technologie gilt als eine der geeignetsten Methoden zur Verarbeitung von kohlenstofffaserverstärkten Nylonmaterialien. TDS als Referenz Anwendungen Unser Unternehmen Xiamen LFT Composite Plastic Co., Ltd. ist ein professioneller Hersteller, der sich auf langfaserverstärkte Thermoplaste (LFT & LFRT) spezialisiert hat, einschließlich Langglasfaser (LGF) Und Langkohlenstofffaser (LCF) Serie. Unsere LFT-Materialien eignen sich für LFT-G-Spritzgießen, Extrusionsverfahren und LFT-D-Pressformen. Die Faserlänge kann individuell angepasst werden. 5 bis 25 mm gemäß den Kundenanforderungen. Unsere Technologie zur kontinuierlichen Faserimprägnierung hat bestanden ISO 9001 und IATF 16949 Unsere Produkte sind zertifiziert und durch zahlreiche Marken und Patente geschützt.

- langfaserverstärkte Thermoplaste

- kohlenstofffaserverstärkte Kunststoffgranulate

- langkohlenstofffaserverstärktes PA12

- Langfaser-Verbundstoff-PA6-Granulat

- PA6 LCF Polymere Kohlenstofffaser CFRP preiswertes Polymer

Tags :

-

LFT Polyetheretherketon Hersteller Kohlenstofffaserverstärkte Compounds Spezialkunststoffe

- PPS thermoplastisches Verbundmaterial

- Fasergefülltes Polymer anstelle von Metall Stahl

- Musterfreies Naturkunststoff-Neuprodukt CFRP

- Strukturbauteile aus technischem Kunststoff

- Modifiziertes Harz, günstiger Preis, niedrige Mindestbestellmenge

- Anwendung von Kohlenstoffmaterialien für Autoteile, UAV DJI

Tags :

-

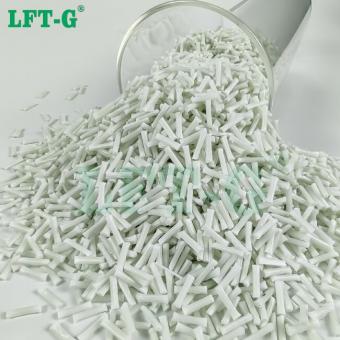

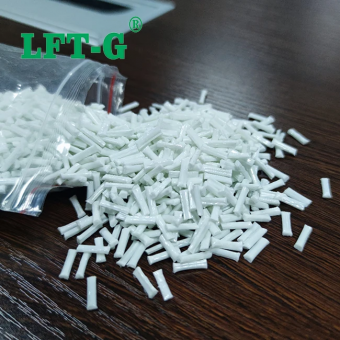

Hochfestes PA12 Nylon12 Verbundmaterial, LGF, reinweiß, für AutomobileProduktnummer: PA12-NA-LGF Faserspezifikation: 20%-60% Produktmerkmale: Hohe Festigkeit, hohe Zähigkeit und Langlebigkeit Produktanwendung: Geeignet für die Automobilindustrie, Sportteile, Solarenergie, Photovoltaikindustrie und andere Branchen.

- Nylon12 Füllung langglasfaserverstärkter Kunststoff

- Langlebigkeit hohe mechanische Eigenschaften

- Verbindungen der Photovoltaikindustrie

- thermoplastisches Spritzgussharz

- 24-Stunden-Service, individuelle Anpassung an Kunststoff statt Metall

- Guter Lieferantenpreis für PA6-Verbundwerkstoffe

Tags :

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文