Art.-Nr.:

PEEK-NA-LCF30Zahlung:

T/T or L/C (other payment ways also can be diProduktherkunft:

Xiamen, ChinaFarbe:

Original color (also can be customized)Hafen:

Xiamen, ChinaVorlaufzeit:

7-15 days after shipmentIn der gesamten Kunststoffindustrie gilt PEEK weithin als führendes Hochleistungspolymer (HPP). Das bevorzugte Material in der Automobil-, Luft- und Raumfahrt-, Öl- und Gas- sowie Medizingeräteindustrie ist jedoch seit langem Metall, und PEEK-Polymere verändern diese Denkweise rasch.

Was ist das PEEK-Material?

PEEK oder Polyetheretherketon gehört zur Klasse der Polymere, die als „aromatische Polyketone“ (genauer Polyaryletherketon oder PAEK) bekannt sind.

Die Forschung und Entwicklung von PEEK begann in den 1960er Jahren, aber erst 1978 patentierte Imperial Chemical Industries (ICI) PEEK, und das Victrex PEEK-Polymer wurde erstmals 1981 kommerzialisiert. „Aromatisch“ impliziert normalerweise einen charakteristischen oder süßen Geschmack, was möglicherweise der Fall

ist scheint ein seltsamer Begriff zu sein, aber Wissenschaftler verwenden ihn, um bestimmte Moleküle zu beschreiben, die eine zyklische Struktur enthalten oder daraus bestehen (wie die Aryleinheit oben). Kleine Moleküle dieser Art, wie Toluol und Naphthalin, haben charakteristische Gerüche und daher der Name. Allerdings ist PEEK selbst, wie die meisten Thermoplaste, unter normalen Bedingungen geruchlos. Chemisch gesehen ist PEEK in erster Linie ein lineares teilkristallines Polymer.

P kommt vom griechischen Wort „poly“ und bedeutet „viele“, daher bilden viele EEKs PEEK. Aryl- und Ketongruppen sorgen für Steifheit, indem sie etwas starr sind, was gute mechanische Eigenschaften und einen hohen Schmelzpunkt bedeutet. Die Ethergruppe bietet ein gewisses Maß an Flexibilität, während die Aryl- und Ketongruppen chemisch inert und daher chemisch beständig sind. Durch die regelmäßige Struktur der Wiederholungseinheiten kann das PEEK-Molekül teilweise kristallisiert werden und die Kristallinität sorgt für Eigenschaften wie Verschleißfestigkeit, Kriechfestigkeit, Ermüdungsbeständigkeit und chemische Beständigkeit.

Das resultierende Polymer gilt weithin als einer der leistungsstärksten Thermoplaste der Welt. Im Vergleich zu Metallen sind PEEK-ähnliche Materialien leicht, leicht zu formen, korrosionsbeständig und

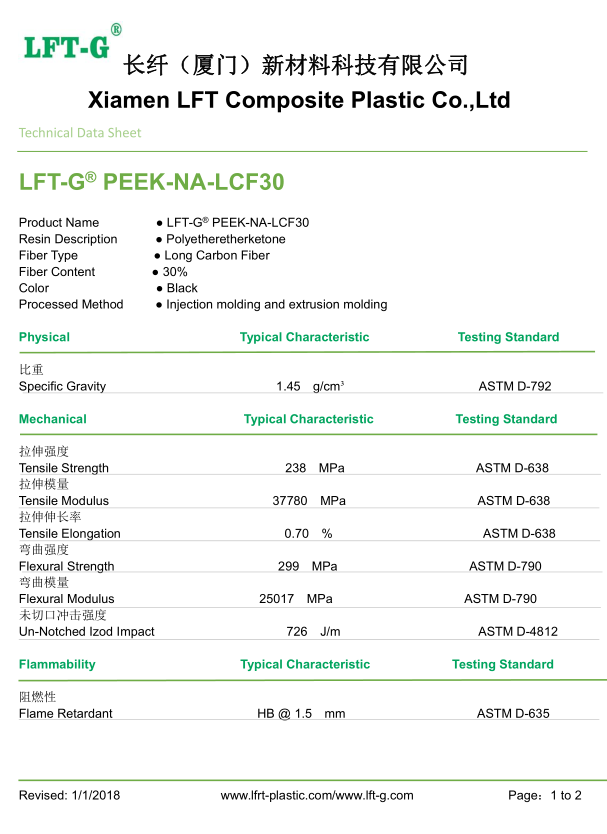

Datenblatt als Referenz

Wenn hohe Leistung erforderlich ist, bietet PEEK als Polymer der Wahl mehr als nur zwei oder drei Eigenschaften, es bietet eine breite Palette hervorragender Eigenschaften, darunter: - Hohe

Hitzebeständigkeit

Tests haben gezeigt, dass das PEEK-Polymer von LFT-G eine Dauergebrauchstemperatur von hat 260 °C (500 °F). Dies ermöglicht eine breite Palette von Anwendungen in heißen korrosiven Umgebungen wie der Prozessindustrie, der Öl- und Gasindustrie sowie den Motoren und Getrieben unzähliger Fahrzeuge. PEEK widersteht Reibung und Verschleiß in dynamischen Anwendungen wie Anlaufscheiben und Dichtungen.

- Chemisch inert

PEEK widersteht Schäden, die durch chemisch korrosive Arbeitsumgebungen wie Bohrlochumgebungen in der Öl- und Gasindustrie sowie Getriebe in mechanischen und Automobilanwendungen verursacht werden. Es ist beständig gegen Düsentreibstoffe, Hydraulikflüssigkeiten, Enteisungsmittel und Pestizide, die in der Luft- und Raumfahrtindustrie für ein breites Spektrum an Drücken, Temperaturen und Zeiträumen verwendet werden.

- Starke mechanische Eigenschaften

PEEK weist über einen weiten Temperaturbereich eine hervorragende Festigkeit und Steifigkeit auf, und die spezifische Festigkeit von PEEK-ähnlichen Kohlefaserverbundwerkstoffen ist um ein Vielfaches höher als die von Metallen und Legierungen. „Kriechen“ ist die dauerhafte Verformung eines Materials unter konstanter Belastung über einen bestimmten Zeitraum. „Ermüdung“ ist die spröde Zerstörung eines Materials unter wiederholter zyklischer Belastung. Aufgrund seiner teilkristallinen Struktur weist PEEK eine hohe Kriech- und Ermüdungsbeständigkeit auf und ist über eine lange Lebensdauer haltbarer als viele andere Polymere und Metalle.

- Entzündet sich nicht oder brennt nicht leicht

PEEK verfügt über eine ausgezeichnete Flammwidrigkeit mit einer Zündtemperatur von nahezu 600 °C. Auch beim Anzünden bei sehr hohen Temperaturen brennt es nicht kontinuierlich und entwickelt wenig Rauch. Dies ist einer der Gründe, warum PEEK in Verkehrsflugzeugen weit verbreitet ist.

- Wiederverarbeitbare und recycelbare

PEEK-Moleküle sind so stabil, dass sie mit minimaler Beeinträchtigung ihrer Eigenschaften immer wieder geschmolzen und wiederverarbeitet werden können. Dies trägt dazu bei, den ökologischen Fußabdruck zu verbessern und sorgt für eine effizientere Wiederverwendung von Abfallmaterialien, die während des Herstellungsprozesses anfallen.

- Und es gibt noch mehr!

PEEK ist außerdem nicht hygroskopisch, sodass sich seine Eigenschaften in feuchten Umgebungen nicht verändern. Es ist beständig gegen Gamma- und Elektronenstrahlung und ist unter Röntgenstrahlung transparent, was es für Anwendungen in der Medizintechnik attraktiv macht. PEEK ist außerdem elektrisch stabil und wird typischerweise als elektrischer Isolator verwendet, kann jedoch so modifiziert werden, dass es leitend oder statisch wird dissipatives Material.

Als thermoplastisches PEEK kann es mit herkömmlichen thermoplastischen Verarbeitungsgeräten spritzgegossen, formgepresst und extrudiert werden. Es ist sehr vielseitig und wird immer häufiger eingesetzt, um die Leistung und Haltbarkeit von Komponenten zu verbessern, das Gewicht zu reduzieren und die Gesamtsystemkosten über die gesamte Lebensdauer zu senken. Es besteht kein Zweifel daran, dass es Metalle und Legierungen ersetzt.

In vielen Branchen und kritischen Umgebungen müssen Materialspezialisten, Teilekonstrukteure und Einkäufer zwischen PEEK und herkömmlichen Metallen und Legierungen wählen, die eine verbesserte Leistung, Gewichtseinsparungen, einen geringeren Energieverbrauch, kürzere Montagezeiten und Kosteneinsparungen bieten.

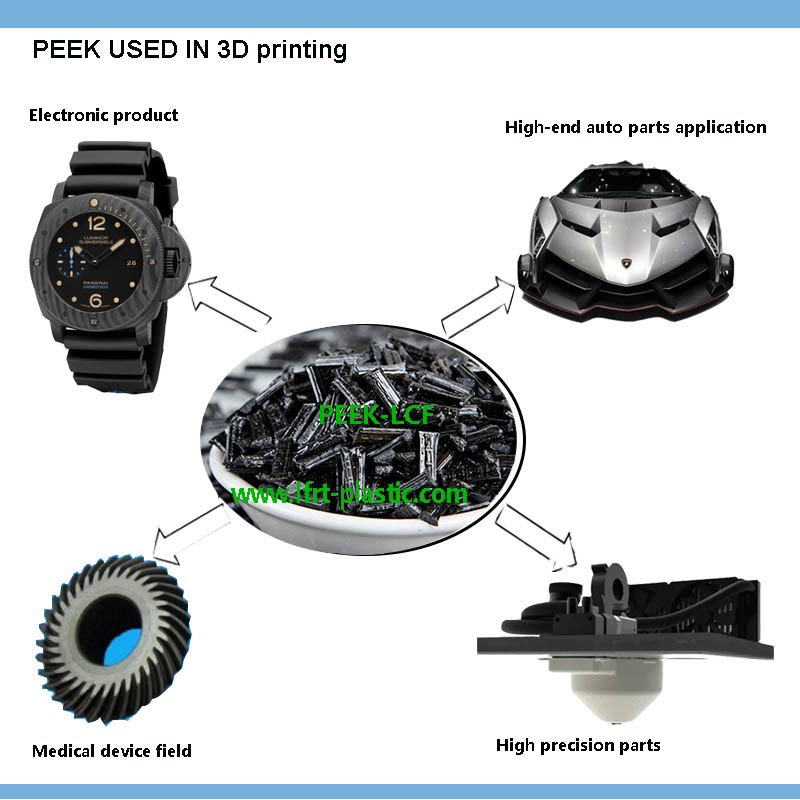

Anwendungen

Für weitere Anwendungsgebiete können Sie uns gerne kontaktieren.

Verarbeitung produzieren

Spritzgießen ist eine der gebräuchlichsten Verarbeitungsmethoden zur Herstellung von Kunststoffteilen, einschließlich PEEK. Beim Spritzgießen wird geschmolzener Kunststoff unter hohem Druck in eine Form eingespritzt (gedrückt). Nach dem Abkühlen und Erstarren wird das Teil (oder die Teile) aus der Form entnommen. Es ist nur eine minimale Nachbearbeitung erforderlich, meist in Form von Beschnittgraten und überschüssigem Kunststoff. Spritzguss eignet sich für dünnwandige Teile und kann komplexe Teile mit feinen Details herstellen. Spritzgussteile zeichnen sich durch eine gute Oberflächenbeschaffenheit und hervorragende Maßhaltigkeit aus. Aus produktionstechnischer Sicht zählen zu den Vorteilen eine hohe Produktivität und niedrige Arbeitskosten.

Zertifizierungen

Zertifizierung des Qualitätsmanagementsystems ISO9001/16949

Nationales Laborakkreditierungszertifikat

Innovationsunternehmen für geformte Kunststoffe

Schwermetall-REACH- und ROHS-Prüfung

Xiamen LFT-G-Fabrik

Verfügbarkeit: 500 Tonnen/Monat, 20 kg/Sack

Über uns

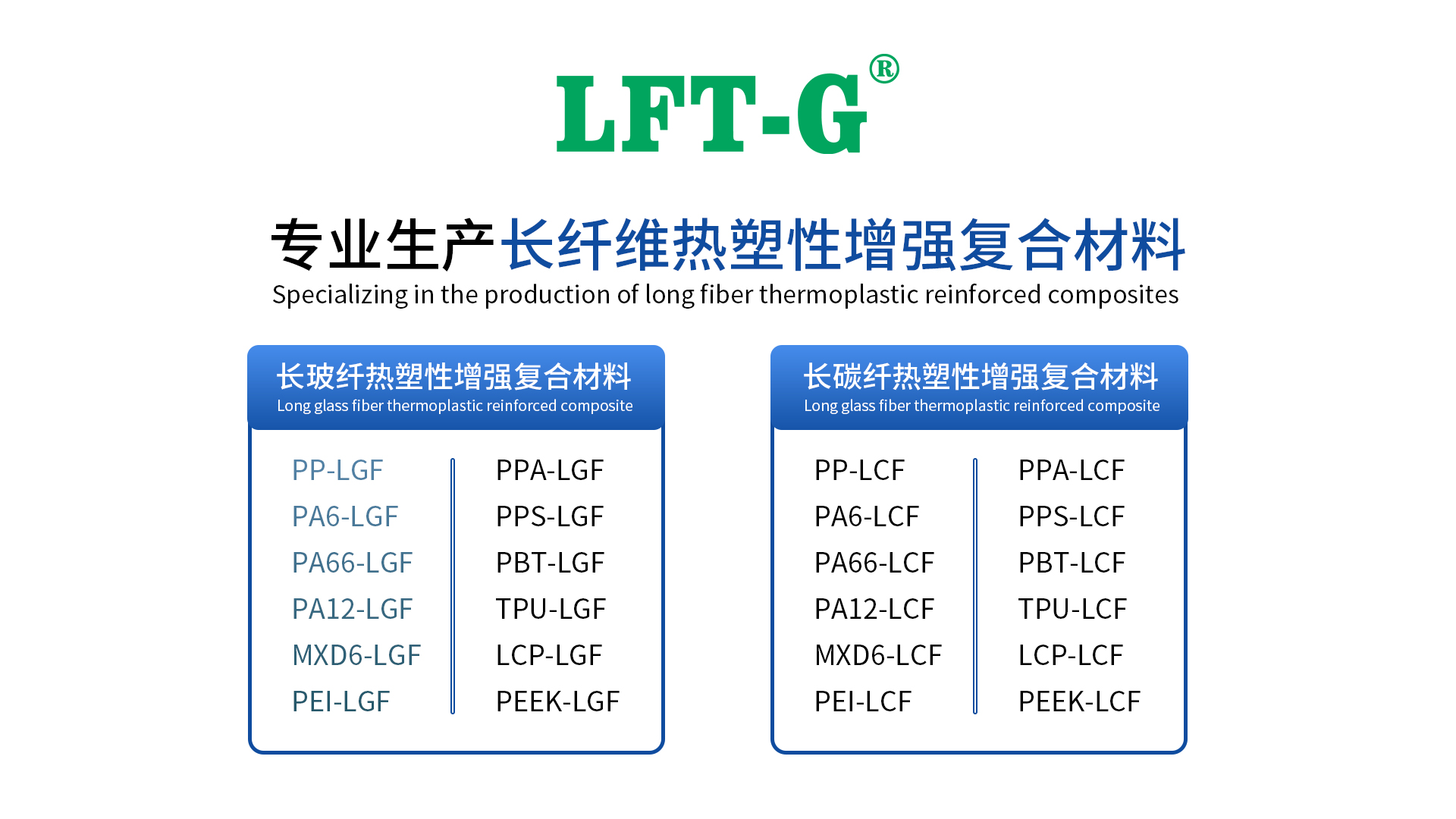

Xiamen LFT Composite Plastic Co., LTD wurde 2009 gegründet und ist ein weltweit bekannter Markenlieferant von langfaserverstärkten thermoplastischen Materialien, der Produktforschung und -entwicklung (F&E), Produktion und Vertriebsmarketing integriert. Unsere LFT-Produkte haben die Systemzertifizierung ISO9001 und 16949 bestanden und viele nationale Marken und Patente erhalten, die die Bereiche Automobil, Militärteile und Schusswaffen, Luft- und Raumfahrt, neue Energie, medizinische Geräte, Windenergie, Sportausrüstung usw. abdecken.