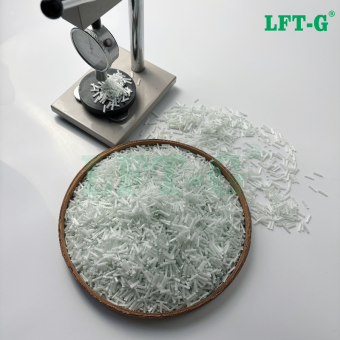

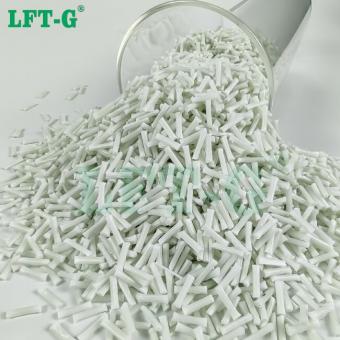

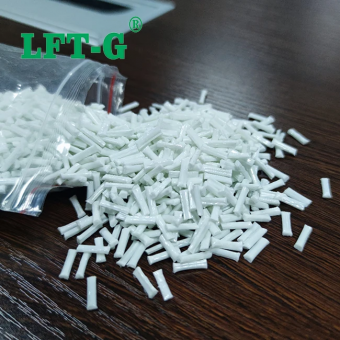

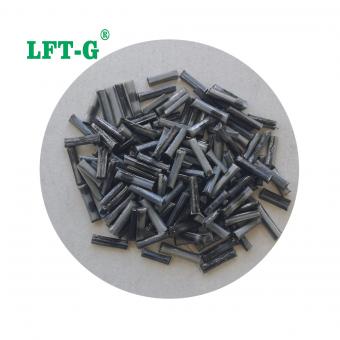

1. Materialzusammensetzung

-

PEEK (Polyetheretherketon): PEEK ist ein teilkristalliner Hochleistungsthermoplast, der für seine hervorragende mechanische Festigkeit, Hochtemperaturbeständigkeit, chemische Beständigkeit und Verschleißeigenschaften bekannt ist. Es bleibt bei hohen Temperaturen und extremen Umgebungen stabil.

-

Lange Kohlefaser: Kohlefaser ist ein leichtes, hochfestes Material mit ausgezeichneter Hitzebeständigkeit und Zugfestigkeit. Im Vergleich zu kurzen Fasern bieten lange Kohlenstofffasern eine effektivere Verstärkung, was zu einer besseren strukturellen Unterstützung und verbesserten Materialeigenschaften führt.

2. Schlüsseleigenschaften

-

Hohe Festigkeit und Steifigkeit: Lange kohlenstofffaserverstärkte PEEK-Materialien bieten eine hervorragende Zug- und Biegefestigkeit, sodass sie hohen Belastungen ohne Verformung oder Bruch standhalten können, was sie ideal für Umgebungen mit hoher Belastung macht.

-

Hochtemperaturbeständigkeit: PEEK hat eine Glasübergangstemperatur von etwa 143 °C und einen Schmelzpunkt von etwa 343 °C, sodass das Material auch bei Temperaturen über 250 °C stabil bleibt.

-

Chemische Beständigkeit: PEEK bietet eine hervorragende Beständigkeit gegen Säuren, Basen, Lösungsmittel und andere Chemikalien. Der Zusatz von langen Kohlenstofffasern verstärkt diese Eigenschaft noch weiter und macht das Material für raue chemische Umgebungen geeignet.

-

Verschleißfestigkeit und geringe Reibung: Lange Kohlenstofffasern verbessern die Verschleißfestigkeit von PEEK und verlängern seine Lebensdauer bei reibungsbezogenen Anwendungen. Das Material weist außerdem einen niedrigen Reibungskoeffizienten auf, was den Verschleiß reduziert.

-

Leichtgewicht: Im Vergleich zu Metallmaterialien ist mit langen Kohlenstofffasern verstärktes PEEK viel leichter, was es besonders wertvoll in Branchen wie der Luft- und Raumfahrt macht, in denen Gewichtsreduzierung von entscheidender Bedeutung ist.

-

Dimensionsstabilität: Lange Kohlefaserverstärkung sorgt dafür, dass der Verbundwerkstoff unter hohen Temperaturen und hohem Druck formstabil bleibt und die thermische Ausdehnung und Kontraktion minimiert.

3. Anwendungen

-

Luft- und Raumfahrt: Die leichten und leistungsstarken Eigenschaften von mit langen Kohlenstofffasern verstärktem PEEK machen es ideal für die Herstellung von Flugzeugkomponenten, Raketengehäusen und Propellern und ersetzen effektiv herkömmliche Metallmaterialien, um die Treibstoffeffizienz zu verbessern.

-

Automotive: In der Automobilindustrie wird dieses Material zur Herstellung hochbeanspruchter Komponenten wie Motorteile, Getriebe und Lager verwendet. Es reduziert nicht nur das Gewicht von Fahrzeugen, sondern verbessert auch die Haltbarkeit und Lebensdauer von Teilen.

-

Medizinische Geräte: Dank der Biokompatibilität und chemischen Beständigkeit von PEEK wird mit langen Kohlenstofffasern verstärktes PEEK in medizinischen Implantaten, chirurgischen Instrumenten und insbesondere in orthopädischen Implantaten wie Wirbelsäulenkäfigen und Hüftprothesen verwendet.

-

Industrielle Ausrüstung: In Branchen wie Öl, Gas und Chemie wird dieses Verbundmaterial zur Herstellung von Dichtungen, Pumpen und Ventilen verwendet, die hohen Temperaturen und korrosiven Chemikalien standhalten müssen.

4. Verarbeitungsmethoden

Mit langen Kohlenstofffasern verstärkte PEEK-Materialien werden typischerweise mit thermoplastischen Formtechniken wie Spritzguss, Extrusion und Formpressen verarbeitet. Aufgrund des hohen Schmelzpunkts von PEEK erfordert die Verarbeitung höhere Temperaturen und Drücke. Außerdem muss auf eine gleichmäßige Verteilung der Carbonfasern geachtet werden, um gleichbleibende Materialeigenschaften zu erreichen.

5. Vorteile und Herausforderungen

-

Vorteile:

-

Hohe Festigkeit und Steifigkeit

-

Ausgezeichnete Hochtemperatur- und Chemikalienbeständigkeit

-

Überragende Verschleiß- und Ermüdungsbeständigkeit

-

Leicht, ideal als Metallersatz

-

Biokompatibel, geeignet für medizinische Anwendungen

-

Herausforderungen:

-

Hohe Kosten: PEEK und Kohlefaser sind beides teure Materialien, was die Produktionskosten erhöht und die weit verbreitete Verwendung in einigen Branchen einschränkt.

-

Verarbeitungsschwierigkeiten: Aufgrund des hohen Schmelzpunkts und der spezifischen Verarbeitungsanforderungen erfordert die Herstellung von mit langen Kohlenstofffasern verstärktem PEEK spezielle Ausrüstung und Fachwissen.

6. Zukünftige Entwicklungstrends

Da die Nachfrage nach leichten Hochleistungsmaterialien wächst, ist die Zukunft für mit langen Kohlenstofffasern verstärktes PEEK vielversprechend. Zu den möglichen Entwicklungen gehören:

-

Kostenoptimierung: Neue Produktionstechnologien könnten dazu beitragen, die Herstellungskosten zu senken und das Material in einem breiteren Anwendungsspektrum einzusetzen.

-

Leistungsverbesserungen: Fortschritte in der Kohlenstofffaserverteilung und -struktur können die Schlagfestigkeit und Ermüdungsfestigkeit des Materials weiter verbessern.

-

Maßgeschneiderte Lösungen: Maßgeschneiderte PEEK-Verbundwerkstoffe können entwickelt werden, um spezifische mechanische, thermische oder chemische Leistungsanforderungen für verschiedene Branchen zu erfüllen.

Schlussfolgerung

Mit langen Kohlenstofffasern verstärktes PEEK kombiniert die außergewöhnlichen Eigenschaften von PEEK mit der verstärkenden Festigkeit langer Kohlenstofffasern und bietet hohe mechanische Festigkeit, Hitzebeständigkeit, chemische Beständigkeit und leichte Eigenschaften. Obwohl das Material teuer ist, bietet es unübertroffene Vorteile bei Hochleistungsanwendungen, was es zu einem wertvollen Verbundwerkstoff mit großem Potenzial für zukünftiges Wachstum in anspruchsvollen Industrien macht.

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文