neuer Blog

Übersicht über kohlenstofffaserverstärkte thermoplastische Verbundwerkstoffe

Kohlefaser (CF)

wird durch Karbonisierung organischer Fasern bei hohen Temperaturen in einer inerten Atmosphäre hergestellt. Es ist ein ausgezeichnetes Verstärkungsmaterial aufgrund seiner

hohe Festigkeit, hoher spezifischer Modul, hervorragende thermische Eigenschaften, chemische Stabilität sowie Dämpfungs-, Vibrations- und Geräuschreduzierungseigenschaften

.

Gegenüber

traditionelle duroplastische Verbundwerkstoffe

, thermoplastische Verbundwerkstoffe bieten

kürzere Formzyklen, geringere Toxizität in der chemischen Zusammensetzung, höhere Zähigkeit, bessere Schlagfestigkeit und Schadenstoleranz, längere Haltbarkeit von Prepregs und stärkere Massenproduktionsfähigkeit

.

Mit CF verstärkte thermoplastische Verbundwerkstoffe vereinen die Leistungsvorteile von Kohlefaser und thermoplastischem Harz. Sie unterliegen nach dem Formen keiner chemischen Vernetzung und können wieder eingeschmolzen und umgeformt werden. Dies erleichtert Recycling und Wiederverwendung und löst die Entsorgungsprobleme duroplastischer CF-Werkstoffe am Ende ihrer Lebensdauer. Während der Verarbeitung durchlaufen thermoplastische Kohlefaserverbundwerkstoffe Kristallisation und Glasübergang, während duroplastische Kohlefaserverbundwerkstoffe Vernetzungs- und Aushärtungsreaktionen durchlaufen.

Aus technischer Sicht sind thermoplastische CF-Verbundwerkstoffe im Vergleich zu duroplastischen CF-Verbundwerkstoffen bei der Herstellung anspruchsvoller zu imprägnieren, bieten jedoch klare Vorteile:

kürzere Formzyklen, überlegene Schlagfestigkeit, Schweißbarkeit, Sekundärformbarkeit und größere Designflexibilität

.

Komponenten aus kohlenstofffaserverstärkten thermoplastischen Verbundwerkstoffen sind typischerweise

leicht, hochfest, robust und recycelbar

Sie haben breite Anwendungsmöglichkeiten in

Luft- und Raumfahrt, Militär, High-End-Maschinen, medizinische Geräte und andere Bereiche

.

Kohlenstofffaserverstärkte Verbundwerkstoffe unterscheiden sich von herkömmlichen, mit Glasfasern oder Aramidfasern verstärkten FVK-Werkstoffen. CFK-Verbundwerkstoffe (kohlenstofffaserverstärkte Kunststoffe) bieten außergewöhnliche Eigenschaften, darunter:

L

Leichtgewicht

:

Herkömmliche glasfaserverstärkte Verbundwerkstoffe verwenden Endlosglasfasern mit einem Gewichtsanteil von 70 % (Glas/Gesamtgewicht) und erreichen typischerweise eine Dichte von 0,065 lb pro Kubikzoll.

Hohe Festigkeit

: Trotz ihres geringen Gewichts weisen CFK-Verbundwerkstoffe eine deutlich höhere Festigkeit und Steifigkeit pro Gewichtseinheit auf als Glasfaserverbundwerkstoffe. Im Vergleich zu Metallen wird ihr Vorteil noch deutlicher.

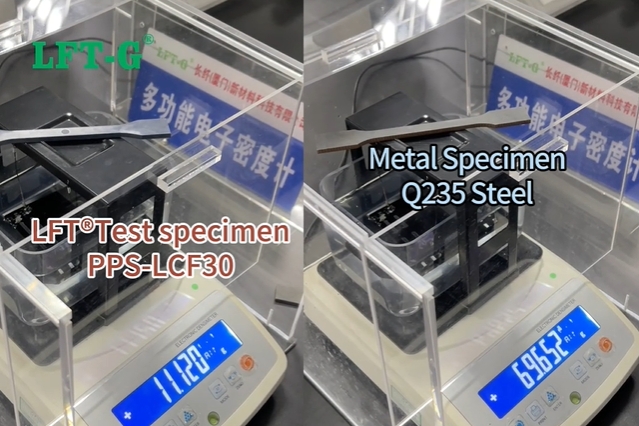

So zeigt die Erfahrung, dass CFK-Materialien nur 1/5 von Stahl bei gleicher Festigkeit. Es ist verständlich, warum Automobilhersteller aktiv Kohlefaser als Stahlersatz zur Verbesserung der Fahrzeugleistung erforschen. Im Vergleich zu Aluminium – einem der leichtesten Metalle – wiegt Aluminium bei gleicher Festigkeit immer noch etwa 1,5 mal mehr als Kohlefaser.

Zu den üblichen Harzen, die in kohlenstofffaserverstärkten thermoplastischen Verbundwerkstoffen verwendet werden, gehören PEEK (Polyetheretherketon), TPI (Thermoplastisches Polyimid), PPS (Polyphenylensulfid) und PEKK (Polyetherketonketon) .

Nachfolgend finden Sie eine kurze Einführung in die drei Typen: kohlenstofffaserverstärktes thermoplastisches Polyimid, kohlenstofffaserverstärktes Polyphenylensulfid und kohlenstofffaserverstärktes Polyetheretherketon .

1.

Kohlefaserverstärkte thermoplastische Polyimid (PI)-Verbundwerkstoffe

Als neue Generation leistungsstarker Spezialkunststoffe behalten sie die hohe Festigkeit, Temperaturbeständigkeit, chemische Beständigkeit, guten dielektrischen Eigenschaften und Strahlungsresistenz herkömmlicher duroplastischer Polyimide. Sie bieten zudem hervorragende Zähigkeit und Vorteile bei der thermischen Verarbeitung und ermöglichen nicht nur Heißpressen, sondern auch Extrusion und Spritzguss. Die Zugabe von Kohlefasern verbessert die mechanischen Eigenschaften von thermoplastischem Polyimid deutlich; wenn der Volumenanteil der Kohlefasern erreicht 30 % Die Zug- und Biegefestigkeit beträgt ca. 2-3 mal als das reine Harz. Die Kohlenstofffaserverstärkung verleiht zudem noch bessere Hitzebeständigkeit und mechanische Leistung , wodurch thermoplastische Polyimid-Verbundwerkstoffe ideal für hochwertige, verschleißfeste und korrosionsbeständige Anwendungen .

2.

Kohlenstofffaserverstärkte Polyphenylensulfid-Verbundwerkstoffe (PPS)

Polyphenylensulfid (PPS) ist auch eines der beliebtesten thermoplastischen Harze in der Verbundwerkstoffindustrie. Es weist

hervorragende mechanische Eigenschaften, Korrosionsbeständigkeit und inhärente Flammhemmung

, was es zu einem beliebten Matrixmaterial für verschiedene Hochleistungsverbundwerkstoffe macht. Die mechanischen Eigenschaften von kohlenstofffaserverstärkten PPS-Verbundwerkstoffen werden durch den Kohlenstofffasergehalt beeinflusst; innerhalb eines bestimmten Schwellenwerts führt ein höherer Kohlenstofffasergehalt zu einer höheren Tragfähigkeit. Experimente haben gezeigt, dass kontinuierlich kohlenstofffaserverstärkte PPS-Verbundplatten selbst bei Temperaturschwankungen von bis zu 100 °C eine gute Stabilität der interlaminaren Scherfestigkeit (ILSS) aufweisen.

3.

Kohlenstofffaserverstärkte Polyetheretherketon-Verbundwerkstoffe (PEEK)

Polyetheretherketon (PEEK)-Verbundwerkstoffe sind bekannt für ihre

hohe Steifigkeit, ausgezeichnete Dimensionsstabilität, niedriger Wärmeausdehnungskoeffizient und die Fähigkeit, enormen Belastungen ohne nennenswerte Dehnung im Laufe der Zeit standzuhalten

Darüber hinaus verfügt PEEK über eine

geringe Dichte, gute Verarbeitbarkeit und eignet sich für Bauteile, die eine hohe Präzision erfordern

. PEEK selbst ist eines der thermoplastischen Harze mit ausgezeichneter Hitzebeständigkeit und hält langfristigen Betriebstemperaturen bis zu stand

250°C

, während seine mechanischen Eigenschaften in solchen Hochtemperaturumgebungen weitgehend unverändert bleiben. Durch die Verwendung

Kohlefaser

Als Verstärkung wird die Leistung von PEEK in Bezug auf

Festigkeit, Steifigkeit und Verschleißfestigkeit werden weiter verbessert

, was die Gesamtlebensdauer des Produkts deutlich verlängert. Experimentelle Studien haben gezeigt, dass sich die Verschleißfestigkeit des PEEK-basierten Verbundwerkstoffs bei einem Kohlefaseranteil zwischen 30 % und 40 % deutlich verbessert. Die Zugabe von Kohlefasern erhöht effektiv den Anwendungswert und die Reichweite.

Für weitere Informationen zu kohlenstofffaserverstärktem Material wenden Sie sich bitte an unser technisches Verkaufsteam.

Fordern Sie detaillierte Datenblätter, Muster oder Preise an, um zu sehen, wie dieser Hochleistungsverbundstoff Ihre Produkte verbessern kann.