neuer Blog

Polyetheretherketon (PEEK)

ist ein technischer Hochleistungsthermoplast, der für seine außergewöhnliche Beständigkeit gegen hohe Temperaturen, Chemikalien und mechanische Belastungen bekannt ist. Er bietet hervorragende thermische Stabilität mit einer Dauergebrauchstemperatur von bis zu 250 °C sowie ausgezeichnete chemische Beständigkeit gegen eine Vielzahl aggressiver Substanzen.

PEEK weist eine hohe mechanische Festigkeit und Steifigkeit auf und behält auch unter extremen Bedingungen seine Dimensionsstabilität und Zuverlässigkeit. Daher wird es häufig in der Luft- und Raumfahrt, der Medizintechnik, der Automobil- und der Elektronikindustrie eingesetzt. Darüber hinaus eignet es sich aufgrund seines niedrigen Reibungskoeffizienten und seiner hohen Verschleißfestigkeit ideal für die Herstellung von Präzisionskomponenten, die eine hohe Haltbarkeit und langfristige Leistung erfordern.

Übersicht über PEEK-Material

Definition und chemische Struktur

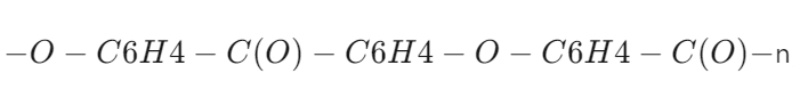

Polyetheretherketon (PEEK) ist ein leistungsstarker Spezialkunststoff aus der Familie der teilkristallinen aromatischen Polymere. Seine chemische Struktur besteht aus sich wiederholenden, abwechselnd angeordneten Ether- und Ketonbindungen, in deren Molekülkette Benzolringe eingebettet sind. Diese einzigartige Konfiguration verleiht PEEK herausragende Eigenschaften. Die Summenformel von PEEK lautet:

Das Vorhandensein von Benzolringen trägt zu seiner hervorragenden thermischen und chemischen Stabilität bei, während die Ether- und Ketongruppen für Flexibilität und mechanische Festigkeit sorgen.

Entwicklungsgeschichte

Die Entwicklung von PEEK-Materialien lässt sich bis in die 1970er Jahre zurückverfolgen. 1978 synthetisierte das britische Unternehmen Imperial Chemical Industries (ICI) erstmals PEEK und brachte es 1982 auf den Markt. Zunächst wurde PEEK hauptsächlich in der

Luft- und Raumfahrtindustrie

Aufgrund seiner hervorragenden Hochtemperaturbeständigkeit, Korrosionsbeständigkeit und hohen mechanischen Festigkeit eignet es sich hervorragend als leichte Alternative zu herkömmlichen Metallwerkstoffen und reduziert das Gewicht von Flugzeugen effektiv. Dank kontinuierlicher technologischer Fortschritte und sinkender Produktionskosten hat sich die Anwendung von PEEK schrittweise auf verschiedene Bereiche ausgeweitet, wie beispielsweise

Automobil, Elektronik, Medizin und Maschinenbau

.

Verarbeitbarkeit von PEEK-Material

Spritzguss

PEEK weist hervorragende Spritzgusseigenschaften auf und ermöglicht die effiziente Herstellung komplexer und hochpräziser Komponenten für zahlreiche Branchen.

Verarbeitungstemperaturbereich:

PEEK erfordert typischerweise eine Spritzgusstemperatur zwischen 360 °C und 400 °C. Dieser hohe Verarbeitungsbereich gewährleistet ein gründliches Schmelzen und Fließen des Materials und verhindert gleichzeitig thermischen Abbau.

Fließfähigkeit:

PEEK verfügt über gute Schmelzflusseigenschaften mit einer Schmelzflussrate (MFR) von 0,5 bis 2,0 g/10 min. Dadurch können komplexe Formhohlräume effektiv gefüllt und dünnwandige, feinstrukturierte Teile hergestellt werden.

Schrumpfrate:

PEEK weist beim Spritzgießen eine geringe Schrumpfung auf – in der Regel zwischen 0,5 % und 0,8 %. Dies führt zu minimalen Maßänderungen beim Abkühlen und gewährleistet eine hohe Maßgenauigkeit, die insbesondere für Bauteile in der Luft- und Raumfahrt sowie für elektronische Bauteile wichtig ist.

Anforderungen an die Form:

Aufgrund der hohen Verarbeitungstemperaturen müssen die für PEEK verwendeten Formen aus hochfesten, hitzebeständigen Stählen wie H13 oder SKD61 gefertigt und mit effizienten Kühlsystemen ausgestattet sein, um die Zykluszeiten zu optimieren. Eine geeignete Formkonstruktion kann den Formzyklus um über 20 % verkürzen.

Anwendungsbeispiel:

In der Automobilindustrie wird PEEK im Spritzgussverfahren zur Herstellung von Motorsensorgehäusen verwendet. Seine hohe Festigkeit und thermische Stabilität gewährleisten einen zuverlässigen Betrieb unter Hochtemperatur- und Hochlastbedingungen.

Extrusionsformen

Das PEEK-Extrusionsformen wird hauptsächlich zur Herstellung von Endlosprodukten wie Rohren, Platten und Folien verwendet und bietet eine hohe Produktivität und Konsistenz.

Verarbeitungstemperatur:

Die typische Extrusionstemperatur für PEEK liegt zwischen 340 °C und 380 °C, wodurch ein guter Schmelzfluss und eine gute Formbarkeit während der Verarbeitung gewährleistet werden.

Extrusionsgeschwindigkeit:

PEEK kann mit relativ hohen Geschwindigkeiten extrudiert werden. Beispielsweise können PEEK-Rohre mit Geschwindigkeiten von bis zu 10 Metern pro Minute hergestellt werden, was die Produktion in großem Maßstab ermöglicht.

Produktleistung:

Extrudierte PEEK-Rohre und -Platten bieten hervorragende mechanische Festigkeit und chemische Beständigkeit. PEEK-Rohre erreichen beispielsweise Zugfestigkeiten von bis zu 120 MPa und sind für den Transport korrosiver Medien wie starker Säuren und Laugen geeignet.

Anwendungsbeispiel:

In der Elektronikindustrie werden PEEK-Folien aufgrund ihrer hervorragenden elektrischen Isolierung und Wärmebeständigkeit als Isolationsschichten eingesetzt. In flexiblen Leiterplatten können PEEK-Folien bei Temperaturen bis zu 200 °C eingesetzt werden und behalten dabei hervorragende dielektrische Eigenschaften.

Matrizendesign:

Das Design der Extrusionsdüsen ist entscheidend für die Qualität und Leistung von PEEK-Produkten. Beispielsweise müssen bei Rohrdüsen die Abmessungen und der Abstand zwischen Düse und Dorn präzise kontrolliert werden, um eine gleichmäßige Wandstärke und Maßgenauigkeit zu gewährleisten.

Andere Verarbeitungsmethoden

Neben dem Spritzguss- und Extrusionsverfahren kann PEEK auch mit zahlreichen anderen Methoden verarbeitet werden, um den unterschiedlichsten Anwendungsanforderungen gerecht zu werden.

Bearbeitung:

PEEK bietet gute Zerspanbarkeit und lässt sich durch Drehen, Fräsen, Bohren und Formen zu hochpräzisen Teilen verarbeiten. In der Luft- und Raumfahrt wird PEEK beispielsweise zur Herstellung von Triebwerksschaufeln mit Maßtoleranzen von ±0,01 mm durch Präzisionsbearbeitung eingesetzt.

3D-Druck:

Mit den Fortschritten in der additiven Fertigung wird PEEK zunehmend im 3D-Druck zur Herstellung komplexer oder kundenspezifischer Komponenten eingesetzt. Typische Drucktemperaturen liegen zwischen 380 °C und 420 °C, und die gedruckten Teile weisen hervorragende mechanische und thermische Eigenschaften auf.

Schweißen:

PEEK kann mittels Ultraschall- oder thermischem Schweißen verbunden werden. In Elektronikgehäusen erreichen ultraschallgeschweißte PEEK-Teile Verbindungsfestigkeiten von über 80 % der Festigkeit des Grundmaterials.

Beschichtung:

PEEK kann auch als Beschichtungsmaterial im Sprüh- oder Tauchverfahren aufgetragen werden und bietet Hitzebeständigkeit, Korrosionsbeständigkeit und Verschleißschutz. Beispielsweise verbessern PEEK-Beschichtungen auf mechanischen Metallkomponenten deren Verschleißfestigkeit deutlich und verlängern die Lebensdauer.

Anwendungsgebiete des PEEK-Materials

Luft- und Raumfahrtindustrie

Aufgrund seiner herausragenden Eigenschaftskombination spielt PEEK in der Luft- und Raumfahrt eine unersetzliche Rolle.

Leicht und leistungsstark:

Mit einer Dichte von nur 1,3 g/cm³ – deutlich niedriger als bei herkömmlichen Metallen – bietet PEEK vergleichbare Festigkeit und Steifigkeit. Beispielsweise kann der Einsatz von PEEK bei Flugzeugtriebwerksschaufeln das Gewicht um bis zu 30 % reduzieren, ohne die strukturelle Integrität zu beeinträchtigen. Dies trägt zu einer verbesserten Kraftstoffeffizienz und niedrigeren Betriebskosten bei.

Hohe Temperatur- und thermische Stabilität:

Komponenten für die Luft- und Raumfahrt erfordern höchste Hitzebeständigkeit. PEEK hat eine Glasübergangstemperatur von 143 °C und einen Schmelzpunkt von 343 °C. Es behält auch bei hohen Temperaturen hervorragende mechanische Eigenschaften und Dimensionsstabilität. In Motorkomponenten kann PEEK 1.000 Stunden lang bei 200 °C mit weniger als 5 % Leistungsabfall betrieben werden.

Chemische Beständigkeit und Hydrolysebeständigkeit:

Flugzeuge sind während des Fluges verschiedenen Chemikalien und Feuchtigkeit ausgesetzt. Die hervorragende chemische Beständigkeit und hydrolytische Stabilität von PEEK machen es ideal für solche Umgebungen. Nach 1.000 Stunden Eintauchen in heißes Wasser behält PEEK bis zu 80 % seiner Zugfestigkeit und eignet sich daher für Hydraulik- und Kraftstoffsystemkomponenten.

Anwendungsbeispiel:

In der Boeing 787 wird PEEK häufig in Triebwerksschaufeln, Flügelhäuten und Rumpfkomponenten verwendet. Schätzungsweise 20 % der Materialzusammensetzung der Boeing 787 sind PEEK-Komponenten, was Leistung und Sicherheit deutlich verbessert.

Medizinische Geräte

Aufgrund seiner Biokompatibilität und Abbaubeständigkeit wird PEEK im medizinischen Bereich zunehmend eingesetzt.

Biokompatibilität:

PEEK ist für menschliches Gewebe gut verträglich und verursacht weder Reizungen noch Toxizität. Es weist eine Zytotoxizitätsklasse 1 auf, was auf eine ausgezeichnete Verträglichkeit mit Körpergewebe und ein minimales Risiko für Entzündungen oder Nebenwirkungen hindeutet.

Korrosionsbeständigkeit:

Medizinische Geräte kommen häufig mit Körperflüssigkeiten und Chemikalien in Kontakt. PEEK weist eine ausgezeichnete chemische Stabilität auf – nach 1.000-stündigem Eintauchen in 10%ige Salzsäure- und Natriumhydroxidlösungen bleibt die Massenänderung unter 0,5 %.

Mechanische Festigkeit:

Aufgrund seiner hohen Zugfestigkeit (über 100 MPa) und seines Biegemoduls (bis zu 3,5 GPa) hält PEEK inneren mechanischen Belastungen im Körper stand und eignet sich daher ideal für Implantate wie künstliche Gelenke.

Anwendungsbeispiel:

PEEK wird häufig zur Herstellung künstlicher Gelenke, Wirbelsäulenimplantate und Zahnimplantate verwendet. Der weltweite Einsatz von PEEK in medizinischen Implantaten liegt bei über 1.000 Tonnen pro Jahr und wächst stetig. Künstliche Hüftgelenke aus PEEK beispielsweise zeichnen sich durch hervorragende klinische Leistung und eine Lebensdauer von über 20 Jahren aus.

Automobilindustrie

Aufgrund seiner Festigkeit, Hitzebeständigkeit und Verschleißfestigkeit wird PEEK häufig im Automobilbau eingesetzt.

Hohe Temperatur- und thermische Stabilität:

Motor- und Getriebekomponenten arbeiten in Umgebungen mit hohen Temperaturen. Die hohe Temperatur (Tg) und der hohe Schmelzpunkt von PEEK gewährleisten eine zuverlässige Leistung unter solchen Bedingungen (siehe bereits beschrieben).

Verschleißfestigkeit und mechanische Festigkeit:

PEEK weist eine hervorragende Verschleißfestigkeit bei hoher Belastung und hochfrequenter Reibung auf. Beispielsweise beträgt der Verschleiß von PEEK-Teilen in Getrieben nur ein Zehntel des Verschleißes herkömmlicher Metalle.

Leichtgewicht und Kraftstoffeffizienz:

Die Reduzierung des Fahrzeuggewichts verbessert den Kraftstoffverbrauch und senkt die Emissionen. PEEK trägt dazu bei, dieses Ziel zu erreichen, indem es Metallkomponenten ersetzt und gleichzeitig die mechanische Leistung beibehält.

Anwendungsbeispiel:

PEEK wird in Motorkomponenten, Getrieben und Sensorgehäusen verwendet. Ein namhafter Automobilhersteller nutzt PEEK zum Formen von Motorsensorgehäusen, die auch bei hoher Hitze und Belastung über 10 Jahre zuverlässig funktionieren. Auch in Bremssystemen kommt PEEK zum Einsatz: PEEK-Bremsscheiben und -Beläge bieten dank ihrer Hitze- und Verschleißbeständigkeit hervorragende Haltbarkeit und Leistung.