neuer Blog

Verstärktes Nylon (insbesondere glasfaserverstärkte Typen wie PA6-GF und PA66-GF)

ist eine gängige und leistungsstarke Materialwahl für

E-Bike-Radnaben

, insbesondere

motorintegrierte Naben

Es bietet eine hervorragende Balance aus Festigkeit, Steifigkeit, Zähigkeit, Hitzebeständigkeit, Verschleißfestigkeit und Verarbeitbarkeit und ermöglicht gleichzeitig eine Leichtbauweise.

Dieses Material wird häufig in E-Bikes der Mittel- und Unterklasse sowie für den Stadtverkehr verwendet, wo verstärkte Nylonnaben häufiger zum Einsatz kommen. Seine Vorteile hinsichtlich Gewichtsreduzierung und Kosteneffizienz zeigen sich insbesondere bei Modellen, die keine extremen Leistungsanforderungen stellen. Darüber hinaus ist die Korrosionsbeständigkeit ein wichtiges Verkaufsargument.

Die Hersteller begegnen den inhärenten Einschränkungen des Materials in der Regel durch eine durchdachte Konstruktion – etwa durch die umfangreiche Verwendung von Metalleinsätzen und Strukturoptimierung – und durch die Auswahl von Hochleistungsqualitäten, um den spezifischen Anwendungsanforderungen gerecht zu werden.

Wichtige Anwendungsvorteile

1. Deutliche Gewichtsreduktion – Der Hauptvorteil

Erweiterte Reichweite:

Eine leichtere Nabe benötigt weniger Energie für den Motorantrieb, was die Batterielebensdauer direkt verlängert.

Verbesserte Handhabung:

Die verringerte Rotationsträgheit ermöglicht eine schnellere Beschleunigung und Verzögerung und sorgt so für eine agilere und reaktionsschnellere Fahrt.

Verbesserter Komfort:

Durch die geringere ungefederte Masse kann das Rad den Unebenheiten der Straßenoberfläche besser folgen, wodurch die auf den Rahmen übertragenen Vibrationen reduziert und der Gesamtkomfort verbessert wird.

Dies ist der wichtigste Vorteil. Nylon hat im Vergleich zu Aluminiumlegierungen eine deutlich geringere Dichte (ca. 1,15–1,4 g/cm³ gegenüber 2,7 g/cm³). Selbst bei einer Verstärkung mit 30–50 % Glasfaser bleibt die Materialdichte typischerweise unter 2,0 g/cm³.

- Die Reduzierung der ungefederten Masse ist für E-Bikes entscheidend.

2. Kosteneffizienz (insbesondere bei Massenproduktion)

Materialkosten:

Verstärktes Nylongranulat ist im Allgemeinen günstiger als hochwertige Aluminiumlegierungen.

Bearbeitungskosten:

Spritzguss bietet eine hohe Produktionseffizienz und ermöglicht die Herstellung komplexer Teile in einem Schritt, wodurch mehrere Bearbeitungsprozesse (z. B. Gießen, CNC, Drehen, Bohren) überflüssig werden und die Stückkosten somit erheblich gesenkt werden.

Nachbearbeitungskosten:

Geformte Nylonteile erfordern normalerweise keine zusätzliche Oberflächenbehandlung (z. B. Sandstrahlen, Eloxieren), die bei Aluminiumnaben oft erforderlich ist.

3. Designflexibilität

Spritzguss ermöglicht hochkomplexe Geometrien, innere Rippen und integrierte Funktionsmerkmale wie:

Halterungen für Sensoren

Kabelführungskanäle

Spezielle Wärmeableitungsstrukturen

Solche Merkmale sind mit herkömmlicher Metallverarbeitung nur schwer oder nur mit hohem Aufwand zu erreichen. Zudem ermöglicht es eine einfachere aerodynamische Optimierung.

4. Korrosionsbeständigkeit

Nylon bietet eine hervorragende Beständigkeit gegen chemische Korrosion (Salz, Wasser, Reinigungsmittel) und rostet nicht. Dies ist ein großer Vorteil für Fahrräder, die im Winter bei Regen, Feuchtigkeit oder auf salzhaltigen Straßen eingesetzt werden – und reduziert den Wartungsbedarf.

5. Stoßdämpfung und Geräuschreduzierung

Nylon verfügt über inhärente Dämpfungseigenschaften, die dazu beitragen, Straßenstöße zu absorbieren und Vibrationen sowie die Übertragung von Motorgeräuschen zu reduzieren – was den Fahrkomfort und die Laufruhe verbessert.

6. Starke mechanische Eigenschaften

Glasfaserverstärkungen erhöhen die Festigkeit, Steifigkeit, Härte und Dimensionsstabilität von Nylon deutlich und ermöglichen es ihm, die strukturellen Belastungen und das von Radnaben benötigte Motordrehmoment zu bewältigen. Seine Schlagfestigkeit übertrifft oft die von Metall.

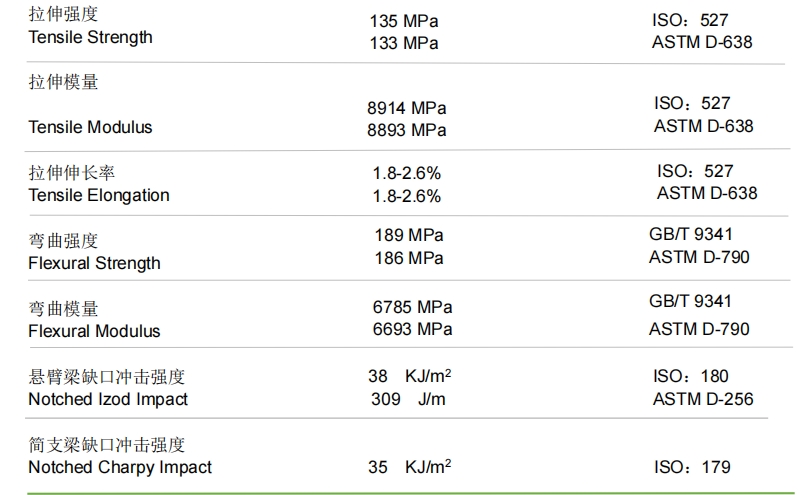

Technisches Datenblatt

Polypropylen-Homopolymer, 40 % langglasfaserverstärkt

Spritzgussverfahren für E-Bike-Radnaben

Die Herstellung von Naben für Elektrofahrräder – insbesondere komplexere Konstruktionen mit integriertem Motor – erfolgt überwiegend im Spritzgussverfahren.

Zu den wichtigsten Prozessschritten zählen:

1. Materialvorbehandlung (Trocknung)

Wichtiger Schritt! Nylon ist stark hygroskopisch. Übermäßige Feuchtigkeit führt zu:

Schmelzviskositätsabfall → Grate, Grate

Defekte wie Blasen, Silberstreifen, schlechte Oberfläche

Hydrolytischer Abbau → erheblicher Verlust mechanischer Eigenschaften (Festigkeit, Zähigkeit)

Erfordernis:

Muss vor Gebrauch gründlich getrocknet werden.

Zielfeuchtegehalt: < 0,2 % (vorzugsweise bis 0,1 %)

Verfahren:

Verwenden Sie einen Trockenmitteltrockner:

PA6: 80–90 °C,

PA66: 90–110 °C,

Dauer: ≥ 4–6 Stunden

Der Trichter muss erhitzt werden (~80 °C), um eine erneute Feuchtigkeitsaufnahme zu verhindern.

2. Spritzgussparameter

Zylindertemperatur:

PA6-GF: 240–280 °C (von hinten nach vorne ansteigend); vermeiden Sie ein Überschreiten von 290 °C, um eine Zersetzung zu verhindern.

PA66-GF: 270–310 °C; 320 °C nicht überschreiten.

Prinzip:

Verwenden Sie die niedrigstmögliche Temperatur, die einen guten Fluss und eine vollständige Füllung gewährleistet, um den thermischen Abbau zu verringern.

Bei einem hohen GF-Gehalt sind möglicherweise etwas höhere Temperaturen erforderlich.

Formtemperatur:

Kritischer Faktor! Beeinflusst Kristallinität, Schrumpfung, innere Spannung, Oberflächenbeschaffenheit und mechanische Eigenschaften.

Empfohlener Bereich: 70–110 °C

Mold Temp-Funktionen

70–85 °C Schnelle Abkühlung, kürzere Zykluszeit, geringere Kristallinität, höhere Schwindung und innere Spannung, geringere Dimensionsstabilität und Oberflächenglanz. Gefahr des Verziehens.

85–110 °C. Dringend empfohlen für Naben. Verbessert:

Kristallinität

Dimensionsstabilität (gleichmäßige und vorhersehbare Schrumpfung)

Mechanische Festigkeit, Steifigkeit, HDT

Oberflächenglanz

Reduziert Verformungen, innere Spannungen und Nachschrumpfung

→ Erfordert Werkzeugtemperaturregler

Einspritzdruck / Geschwindigkeit:

Mittlerer bis hoher Druck aufgrund hoher Schmelzviskosität

Die Hochgeschwindigkeitseinspritzung erleichtert das Füllen komplexer Nabenstrukturen (dünne Wände, lange Fließwege) und minimiert die Schwächung der Bindenähte und Fließspuren

Vermeiden Sie das Ausstoßen

Mehrstufige Injektion verwenden:

Hochgeschwindigkeit für die Schüttgutabfüllung

Niedrige Geschwindigkeit/niedriger Druck am Ende, um die Belastung zu reduzieren und ein Überpacken während des Umschaltens zu verhindern

Haltedruck / Zeit:

Haltedruck: 50–80 % des Einspritzdrucks

Zu hoch: Eigenspannungen, Gratbildung, schwieriges Entformen

Zu niedrig: Einfallstellen, Lunker, unzureichende Füllung

Haltezeit:

Wichtig! Muss lang genug sein, um eine kontinuierliche Verdichtung vor dem Einfrieren des Tores zu gewährleisten

Kurze Haltezeit → Hauptursache für Verzug/Einfallstellen

Anpassung basierend auf Wandstärke, Formtemperatur, Material – im Allgemeinen länger für Naben

Abkühlzeit:

Ausreichende Kühlung ist erforderlich, um die Verfestigung des Teils und ein verformungsfreies Auswerfen zu gewährleisten

Höhere Formentemperaturen und dickere Wände erfordern eine längere Abkühlung

Effizientes Kühlsystemdesign (in der Nähe von Zonen mit hoher Wärmebelastung) ist der Schlüssel zur Verkürzung der Zyklen und Verbesserung der Qualität

3. Überlegungen zum Formdesign

Tordesign:

Hubs sind groß und komplex → typischerweise werden Mehrpunkt-Heißkanäle oder große Kaltkanäle verwendet

Die Position und Anzahl der Anschnitte sind entscheidend: Sie beeinflussen das Fließgleichgewicht, die Position/Festigkeit der Schweißnaht, die innere Spannung und den Verzug.

→ Präzise Strömungssimulation und Auslegung erforderlich

Entlüftung:

Unverzichtbar, um Verbrennungen zu vermeiden, kurze Schüsse

Fügen Sie Entlüftungsrillen (typischerweise 0,02–0,04 mm Tiefe) hinzu an:

Ende der Fließwege

Basis der Rippen

Rund um Einsätze

Auswurfsystem:

Große Nabenteile erfordern einen starken und gleichmäßig verteilten Auswurf (Auswerferstifte/-blöcke)

Sorgen Sie für einen reibungslosen, synchronen Auswurf, um Weißbruch oder Verformungen zu vermeiden

Verschleißfestigkeit:

GF ist abrasiv → Formen, insbesondere Anguss-/Lauf-/Hohlraumoberflächen, unterliegen Verschleiß

Einsatz von hochharten, verschleißfesten Stählen (z. B. H13) mit Oberflächenbehandlungen (Nitrieren, Hartverchromen, PVD-Beschichtungen)

Kühlkanaldesign:

Eine hocheffiziente, gleichmäßig verteilte Kühlung ist entscheidend, um die Formtemperatur zu kontrollieren, die Zykluszeit zu verkürzen und Verzug zu minimieren.

4. Nachbehandlung (optional, aber empfohlen)

Glühen:

Erhitzen Sie die Teile mehrere Stunden lang auf 100–120 °C (unter dem Schmelzpunkt von Nylon) und lassen Sie sie dann langsam abkühlen.

Zweck:

Vor Gebrauch Feuchtigkeitsgleichgewicht herstellen

Verhindern Sie unvorhersehbare Dimensionsänderungen (Quellung) und Leistungsschwankungen (Zähigkeit ↑, Festigkeit/Steifigkeit ↓)

Besonders wichtig für PA6-Naben (gilt auch für PA66)

Bearbeitung (falls erforderlich):

Für hochpräzise Bereiche (Lagersitze, Befestigungslöcher) können geringfügige Bearbeitungen (Drehen, Bohren) erforderlich sein