neuer Blog

1. Vorwort

Kohlefaser bezieht sich auf hochfeste und hochmodulige Fasern mit einem Kohlenstoffgehalt von über 90 %. Die hohe Temperaturbeständigkeit ist die erste unter allen Chemiefasern. Es besteht aus Acryl- und Viskosefasern als Rohmaterial und wird durch hohe Temperaturen oxidiert und karbonisiert.

Materialeigenschaften: Kohlefaser besteht hauptsächlich aus Kohlenstoffelementen mit hoher Temperaturbeständigkeit, Reibung, elektrischer Leitfähigkeit, Wärmeleitfähigkeit und Korrosionsbeständigkeit usw. Sie hat eine faserige Form, ist weich und kann zu verschiedenen Stoffen verarbeitet werden. Aufgrund seiner mikrokristallinen Graphitstruktur entlang der Faserachse mit vorteilhafter Ausrichtung weist es eine hohe Festigkeit und einen hohen Modul entlang der Faserachse auf. Die geringe Dichte der Kohlenstofffasern führt zu einer hohen spezifischen Festigkeit und einem hohen Modul. Kohlenstofffasern werden hauptsächlich als Verstärkungsmaterial verwendet, das mit Harzen, Metallen, Keramik und Kohlenstoff zur Herstellung fortschrittlicher Verbundwerkstoffe vermischt wird.

Kohlenstofffaserverstärkte Epoxidharz-Verbundwerkstoffe weisen die höchste spezifische Festigkeit und den höchsten Modul unter den vorhandenen technischen Materialien auf.

2. Leistung

(1) Mechanische Eigenschaften

Kohlefaserverbundwerkstoffe weisen eine hohe Zugfestigkeit, einen hohen Modul, eine niedrige Dichte, eine hohe spezifische Festigkeit und einen hohen spezifischen Modul auf. Im Vergleich zu herkömmlichen Metallmaterialien haben Kohlefaserverbundwerkstoffe eine geringe Masse, eine hohe Festigkeit und eine hohe Zähigkeit und bieten offensichtliche Vorteile. Im Vergleich zu Faserverbundwerkstoffen auf Kieselsäurebasis, bei denen es sich ebenfalls um neue Materialien handelt, ist die Zugfestigkeit von Fasern auf Kohlenstoffbasis etwa drei- bis siebenmal höher. Der Elastizitätsmodul von Kohlenstoffmatrixfasern ist höher als der von Siliziummatrixfasern, sodass die Dehnung von Kohlenstofffaserverbundwerkstoffen bei gleicher äußerer Belastung geringer ist und die Steifigkeit seiner Teile höher ist als die von Siliziummatrixfaserverbundteilen. Die Bruchdehnung von Kohlenstofffasern mit hohem Modul beträgt etwa 0,5 %, die von hochfesten Kohlenstofffasern etwa 1 %, die von Fasern auf Siliziumdioxidbasis etwa 2,6 % und die von Epoxidharz etwa 1,7 %, also die Festigkeit von Faser in Kohlefaserverbundwerkstoffen kann voll ausgeschöpft werden.

Aufgrund der Sprödigkeit von Kohlefasern und der schlechten Schlagfestigkeit gehört der Zugschadensmodus von Kohlefaserverbundwerkstoffen zu den Sprödschäden, d gegenüber Glasfaser, außer dass der Modul höher und die Bruchdehnung geringer ist als bei Glasfaser. Kohlefaserverbundwerkstoffe weisen eine gute Beständigkeit gegenüber hohen und niedrigen Temperaturen auf. Bei der Isolierung von Luft (Inertgasschutz) hat 2000 °C noch Festigkeit, und flüssiger Stickstoff zerbricht nicht.

(2) Korrosionsbeständigkeit

Kohlefaserverbundwerkstoffe können durch starke Oxidationsmittel wie konzentrierte Salpetersäure, hypochlorige Säure und Dichromat oxidiert werden, die Wirkung allgemeiner Säuren und Basen ist jedoch sehr gering, sodass sie eine bessere Korrosionsbeständigkeit aufweisen als Faserverbundwerkstoffe auf Siliziumbasis. Kohlefaserverbundwerkstoffe reagieren in feuchter Luft nicht mit Hydrolyse wie Faserverbundwerkstoffe auf Siliziumbasis und weisen eine gute Wasserbeständigkeit sowie Beständigkeit gegen Feuchtigkeit und Hitzealterung auf. Darüber hinaus weist es auch die Eigenschaften Ölbeständigkeit, Strahlungsbeständigkeit und Verlangsamung der Wortbewegung auf.

3. Anwendung von Kohlefaserverbundwerkstoffen

Kohlenstofffaserverbundwerkstoffe werden aufgrund ihrer hervorragenden Leistung in verschiedenen Bereichen häufig eingesetzt, vor allem in der Luft- und Raumfahrt, im Automobilbau, in der Strukturverstärkungstechnik, bei der Entwicklung neuer Energien, bei Freizeitprodukten usw.

Hier sind die fertigen Produkte aus unseren Materialien:

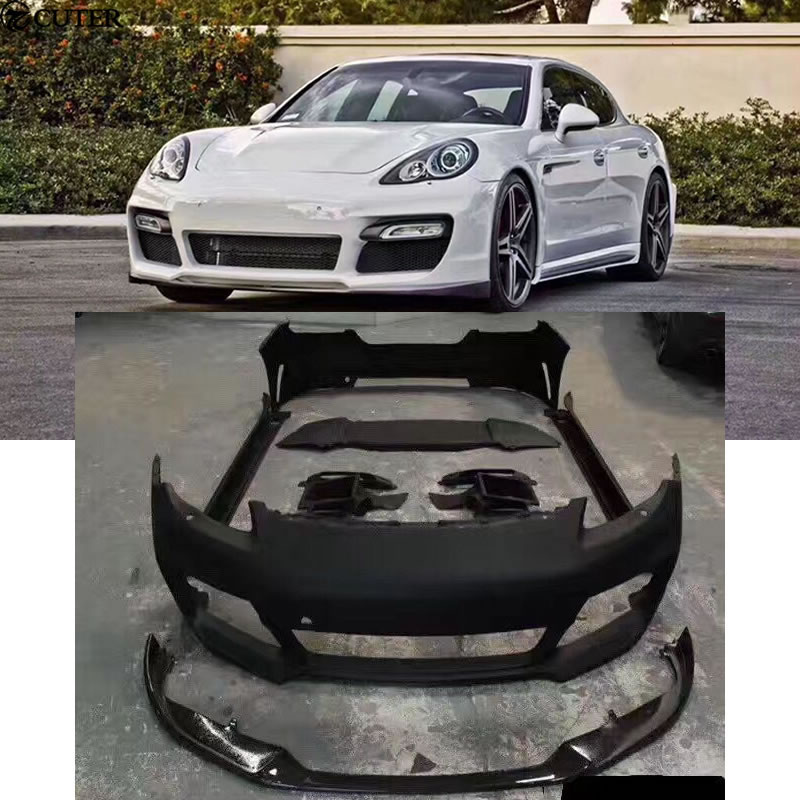

Karosserie

Türgriff

Maschinenraum

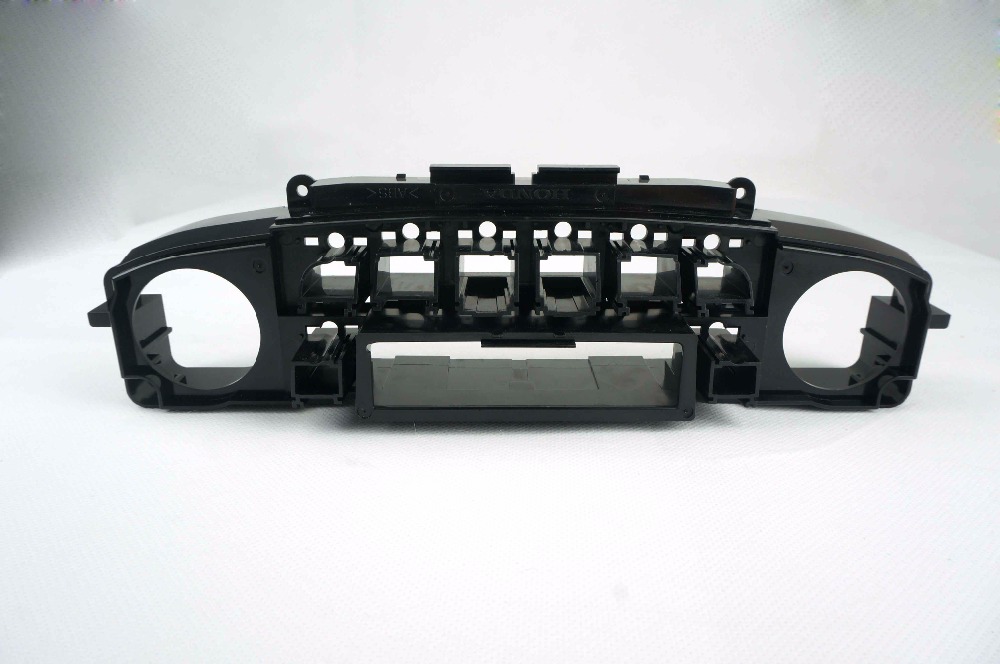

Autoinnenräume

Wir bieten Ihnen

1. Technische Parameter des LFT&LFT-Materials und Vorderkantendesign

2. Gestaltung und Empfehlungen der Formfront

3. Bieten Sie technische Unterstützung wie Spritzguss und Extrusionsformen