neuer Blog

1. Zugfestigkeit

Zugfestigkeit bezieht sich auf die maximale Belastung, der ein Material standhalten kann, bevor es gedehnt wird. Einige nicht spröde Materialien verformen sich, bevor sie brechen, aber Kevlar®-Fasern, Kohlenstofffasern und Glasfasern sind spröde und brechen fast ohne sich zu verformen. Die Zugfestigkeit wird in Kraft pro Flächeneinheit (Pa oder Pascal) gemessen.

Spannung ist Kraft und Dehnung ist eine durch Spannung verursachte Durchbiegung. Im Folgenden wird der Zugfestigkeitsvergleich von drei häufig verwendeten Verstärkungsfasern gezeigt: Kohlefaser, Aramidfaser, Glasfaser und Epoxidharz. Es ist wichtig zu beachten, dass diese Zahlen nur zum Vergleich dienen und je nach Herstellungsverfahren, Aramidformulierung, Vorläuferfaser der Kohlenstofffaser usw. in MPa variieren können.

Kohlefaser:4127

Glasfaser: 3450

Aramidfaser: 2757

2. Dichte und Verhältnis von Festigkeit zu Gewicht

Vergleicht man die Dichte der drei Materialien, sind deutliche Unterschiede zwischen den drei Fasern erkennbar. Wenn Sie drei Proben mit genau der gleichen Größe und dem gleichen Gewicht herstellen, wird schnell klar, dass Kevlar®-Fasern viel leichter sind, Kohlenstofffasern knapp dahinter und Glasfasern am schwersten sind.

Daher kann bei gleichem Gewicht des Verbundmaterials Kohlefaser oder Kevlar® eine höhere Festigkeit erreichen. Mit anderen Worten: Jede Struktur aus Kohlefaser oder Kevlar®-Verbundwerkstoff, die eine bestimmte Festigkeit erfordert, ist kleiner oder dünner als eine Struktur aus Glasfaser.

Nach der Herstellung und Prüfung der Probe stellt sich heraus, dass der Glasfaserverbundstoff fast doppelt so viel wiegt wie das Kevlar®- oder Kohlefaserlaminat. Das bedeutet, dass Sie durch die Verwendung von Kevlar® oder Kohlefaser viel Gewicht einsparen können. Diese Eigenschaft wird als Festigkeits-Gewichts-Verhältnis bezeichnet.

3. Elastizitätsmodul

Der Elastizitätsmodul ist ein Maß für die Steifigkeit eines elastischen Materials und eine Möglichkeit, das Material zu beschreiben. Sie ist definiert als das Verhältnis der einachsigen Spannung (in einer Richtung) zur einachsigen Dehnung (Verformung in die gleiche Richtung). Elastizitätsmodul = Spannung/Dehnung, was bedeutet, dass ein Material mit einem hohen Elastizitätsmodul härter ist als ein Material mit einem niedrigen Elastizitätsmodul.

Die Steifigkeit von Kohlefaser, Kevlar® und Glasfaser variiert stark. Die Steifigkeit von Kohlenstofffasern ist etwa doppelt so hoch wie die von Aramidfasern, während die Steifigkeit fünfmal höher ist als die von Glasfasern. Der Nachteil der hervorragenden Steifigkeit von Kohlefaser besteht darin, dass sie tendenziell spröder ist. Wenn es versagt, zeigt es in der Regel keine große Belastung oder Verformung.

4. Entflammbarkeit und thermischer Abbau

Sowohl Kevlar® als auch Kohlefaser sind beständig gegen hohe Temperaturen und haben keinen Schmelzpunkt. Beide Materialien wurden in Schutzkleidung und feuerfesten Stoffen verwendet. Die Glasfaser schmilzt irgendwann, ist aber auch gegenüber hohen Temperaturen sehr beständig. Natürlich können in Gebäuden eingesetzte Milchglasfasern auch den Feuerwiderstand verbessern.

Kohlefaser und Kevlar® werden zur Herstellung von Feuerlösch- oder Schweißschutzdecken oder -kleidung verwendet. Kevlar-Handschuhe werden in der Fleischindustrie häufig zum Schutz der Hände beim Umgang mit Messern verwendet. Da Fasern selten allein verwendet werden, ist auch die Hitzebeständigkeit des Substrats (meist Epoxidharz) wichtig. Epoxidharze erweichen bei Hitzeeinwirkung schnell.

5. Elektrische Leitfähigkeit

Kohlefaser kann Strom leiten, Kevlar® und Glasfaser jedoch nicht. Kevlar® wird zum Kabeleinzug in Strommasten verwendet. Obwohl es keinen Strom leitet, kann es Wasser aufnehmen, und Wasser kann tatsächlich Strom leiten. Daher muss bei solchen Anwendungen eine wasserdichte Beschichtung auf Kevlar aufgetragen werden.

Da Kohlenstofffasern Elektrizität leiten können, wird galvanische Korrosion zum Problem, wenn sie mit anderen Metallteilen in Kontakt kommt.

6. UV-Abbau

Aramidfasern zersetzen sich im Sonnenlicht und in Umgebungen mit hoher UV-Strahlung. Kohlefasern oder Glasfasern sind gegenüber ultravioletter Strahlung nicht sehr empfindlich. Einige häufig verwendete Substrate wie Epoxidharze bleiben jedoch im Sonnenlicht, sie werden weiß und verlieren an Festigkeit. Polyester- und Vinylesterharze sind beständiger gegen UV-Strahlen, aber weniger beständig als Epoxidharze.

7. Anti-Müdigkeit

Wenn das Teil wiederholt gebogen und begradigt wird, wird es schließlich aufgrund von Ermüdung versagen. Im Vergleich zu Kohlefaser, die etwas ermüdungsempfindlich ist und dazu neigt, katastrophal zu versagen, ist Kevlar® widerstandsfähiger gegen Ermüdung. Glasfaser liegt irgendwo dazwischen.

8. Verschleißfestigkeit

Kevlar® hat eine hohe Verschleißfestigkeit, was das Schneiden erschwert. Eine der häufigsten Anwendungen von Kevlar® ist die Verwendung als Schutzhandschuh in Bereichen, in denen die Hände durch Glas oder scharfe Klingen geschnitten werden können. Kohlefaser und Glasfaser sind weniger widerstandsfähig.

9. Chemische Beständigkeit

Aramidfasern reagieren empfindlich auf starke Säuren, starke Basen und bestimmte Oxidationsmittel (wie Natriumhypochlorit), was zu einer Verschlechterung der Fasern führen kann. Gewöhnliche Chlorbleiche (z. B. Clorox®) und Wasserstoffperoxid können nicht mit Kevlar® verwendet werden, Sauerstoffbleiche (z. B. Natriumperborat) kann verwendet werden, ohne die Aramidfasern zu beschädigen.

Kohlefaser ist sehr stabil und unempfindlich gegenüber chemischem Abbau.

10. Matrixbindungsleistung

Damit Kohlefaser, Kevlar® und Glas ihre beste Leistung erbringen, müssen sie in der Matrix (normalerweise dem Harz) an ihrem Platz gehalten werden. Daher ist die Fähigkeit des Harzes, sich mit verschiedenen Fasern zu verbinden, entscheidend.

Kohlenstofffasern und Glasfasern können leicht am Harz haften, aber die Festigkeit von Aramidonfasern plus Harz ist nicht so stark wie gewünscht, und diese verringerte Haftung ermöglicht das Eindringen von Wasser. Dadurch neigen Aramidfasern dazu, Wasser aufzunehmen, was in Verbindung mit der unbefriedigenden Haftung an Epoxidharzen dazu führt, dass Kevlar® bei einer Beschädigung der Oberfläche des Kevlar®-Verbundwerkstoffs und dem Eindringen von Wasser entlang der Faser Wasser absorbieren und diese schwächen kann zusammengesetzt.

11. Farbe und Webart

Der natürliche Zustand von Aramid ist hellgolden, es kann bunt sein und mittlerweile gibt es viele gute Farbtöne. Fiberglas ist auch in Farbe erhältlich. Kohlefaser ist immer schwarz und kann mit farbigem Aramid gemischt werden, sie kann jedoch nicht allein gefärbt werden.

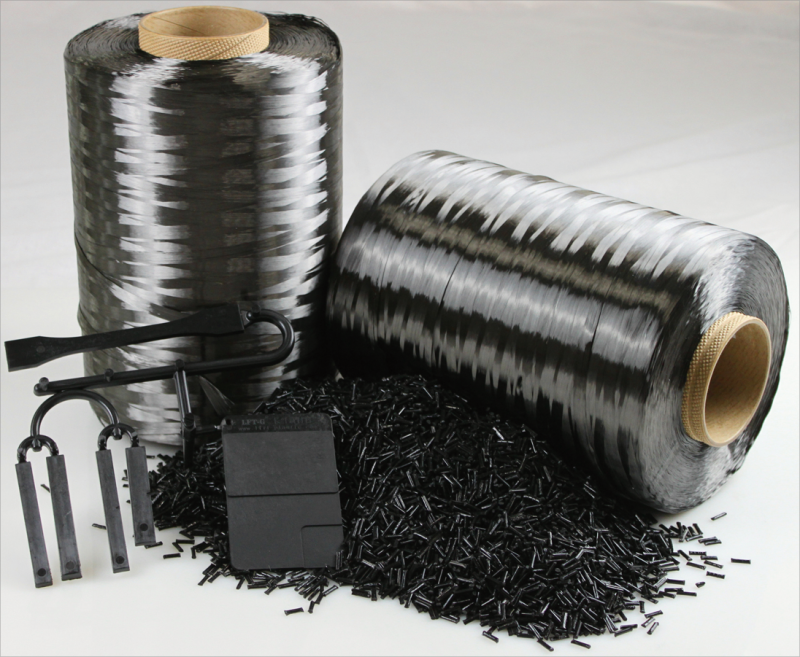

(Kohlefaser)

(Glasfaser)

Tags :