Art.-Nr.:

PP-NA-LCFZahlung:

T/T or L/C (other payment ways also can be diProduktherkunft:

Xiamen, ChinaFarbe:

Original color (also can be customized)Hafen:

Xiamen, ChinaVorlaufzeit:

7-15 days after shipmentPolypropylen (PP) ist ein kostengünstiger Kunststoff mit hervorragenden Gesamteigenschaften und einem breiten Anwendungsspektrum. Durch die Verstärkung mit Kohlenstofffasern weist PP eine deutlich verbesserte mechanische Festigkeit, Wärmeformbeständigkeit und Dimensionsstabilität auf, wodurch sich sein Anwendungsbereich erheblich erweitert.

Langfaserverstärkte PP-Kohlenstoffverbundwerkstoffe finden breite Anwendung in der Elektronik und Elektrotechnik, der Automobilindustrie, im Bauwesen und anderen Industriezweigen. Insbesondere in der Automobilindustrie gewinnen kohlenstofffaserverstärkte PP-Werkstoffe aufgrund der rasanten Entwicklung von Elektrofahrzeugen und des Trends zum Leichtbau zunehmend an Bedeutung.

Kohlenstofffaserverstärktes Polypropylen bietet Vorteile wie geringes Gewicht, hohen Elastizitätsmodul, hohe spezifische Festigkeit, niedrigen Wärmeausdehnungskoeffizienten, ausgezeichnete Hitzebeständigkeit, Temperaturwechselbeständigkeit, Korrosionsbeständigkeit und Schwingungsdämpfung.

Aufgrund dieser Eigenschaften eignen sich PP-LCF-Verbundwerkstoffe für Instrumententafelbaugruppen in Kraftfahrzeugen sowie für verschiedene strukturelle und funktionelle Automobilkomponenten.

Kfz-Werkzeugsatz

Fahrzeugfrontkomponenten

Für weitere Anwendungsbeispiele und technische Beratung können Sie sich gerne an uns wenden.

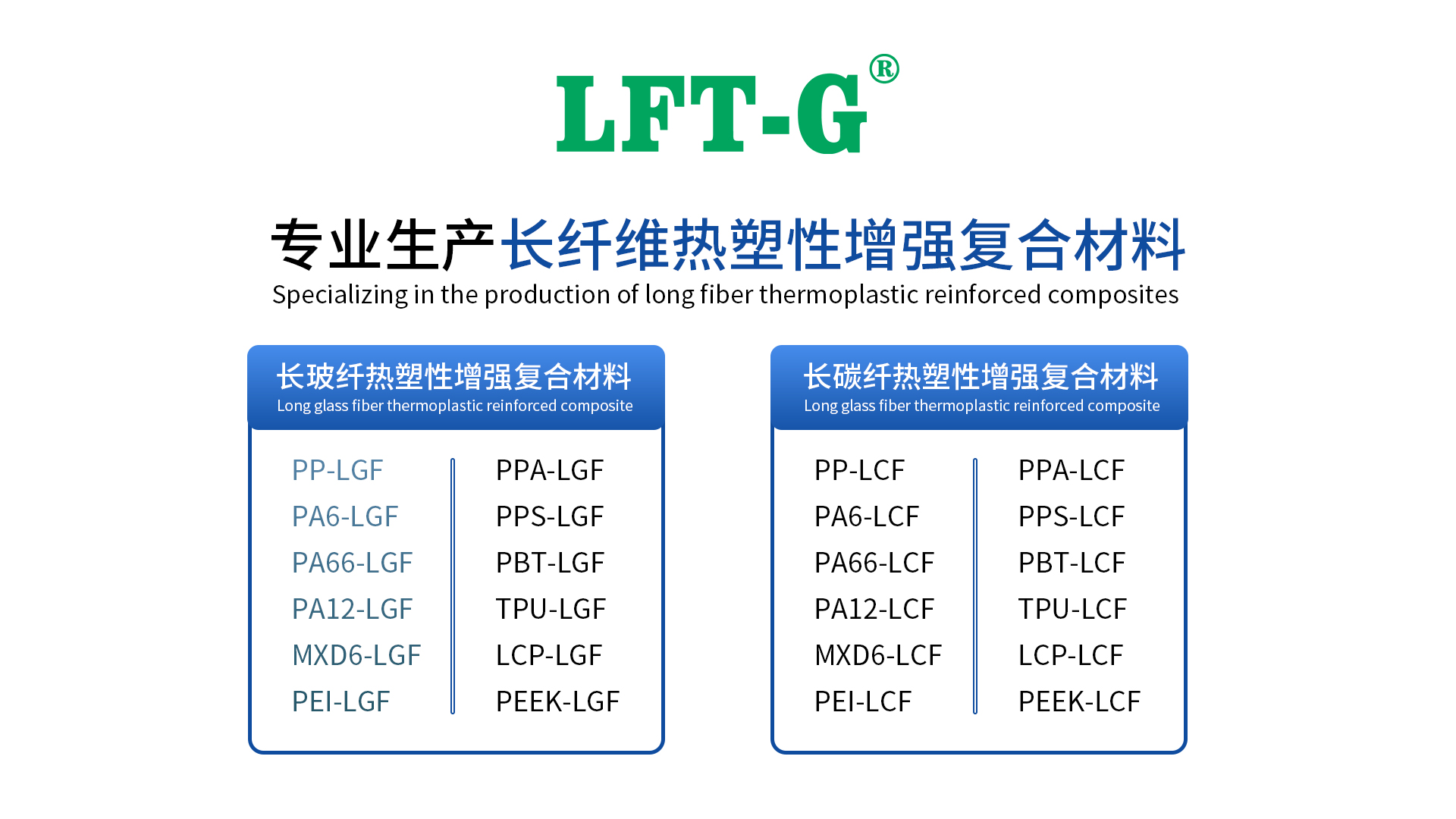

Thermoplastische Kohlenstofffaserverbundwerkstoffe verwenden Kohlenstofffasern als Verstärkungsmaterial und thermoplastisches Harz als Matrixmaterial. Basierend auf der Faserlänge lassen sie sich wie folgt klassifizieren:

Die Unterscheidung zwischen langen und kurzen Kohlenstofffasern basiert im Allgemeinen auf der Anwendungslänge, die typischerweise von einigen Millimetern bis zu einigen Zentimetern reicht, wobei gängige Spezifikationen 6 mm, 12 mm, 20 mm, 30 mm und 50 mm umfassen.

Thermoplastische Kohlenstofffaserverbundwerkstoffe lassen sich auch nach Harztyp klassifizieren. Zu den gängigen Harzen zählen PE, PP und PVC, während für Hochleistungsanwendungen häufig moderne Thermoplaste wie PEEK, PPS, PI und PEI zum Einsatz kommen, um optimale Materialeigenschaften zu erzielen.

Thermoplastische Kohlenstofffaserverbundwerkstoffe bieten hervorragende Verarbeitbarkeit, einschließlich Spritzgießen, Formpressen, Thermoformen, Stanzen und Biegen. Nach dem Wiedererwärmen auf die geeignete Temperatur können diese Materialien umgeformt werden, wodurch sie recycelbar und umweltfreundlich sind.

Beispielsweise können recycelte thermoplastische Kohlenstofffaserreste zerkleinert, durch Spritzguss wiederaufbereitet und für Sekundärprodukte wiederverwendet werden, wodurch Materialverschwendung und die gesamten Produktionskosten effektiv reduziert werden.

Im Vergleich zu duroplastischen Verbundwerkstoffen zeichnen sich thermoplastische Kohlenstofffaserverbundwerkstoffe durch kürzere Formgebungszyklen aus, was die Produktionseffizienz deutlich verbessert und die Herstellungskosten senkt.

Das Spritzgießen bietet einen hohen Automatisierungsgrad, gleichbleibende Produktqualität, exzellente Oberflächenbeschaffenheit und überragende Maßgenauigkeit. Es eignet sich besonders für komplexe Geometrien und die Serienfertigung und wird von führenden Herstellern von Kohlenstofffasern häufig eingesetzt.

Das Formpressen hingegen erfordert einfachere Ausrüstung und geringere Werkzeugkosten. Es eignet sich sowohl für thermoplastische als auch für duroplastische Verbundwerkstoffe und zeichnet sich durch minimalen Materialverlust aus, wodurch es sich für die kostensensible Massenproduktion eignet.