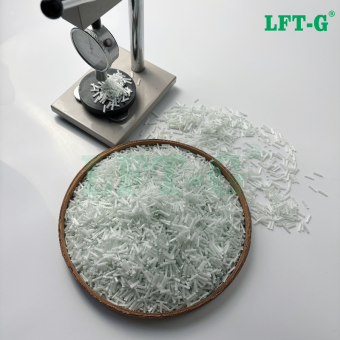

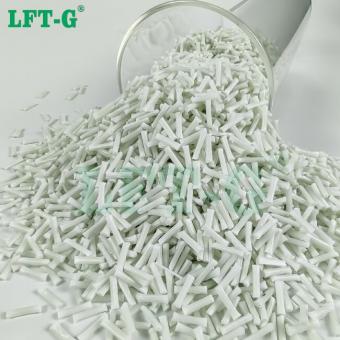

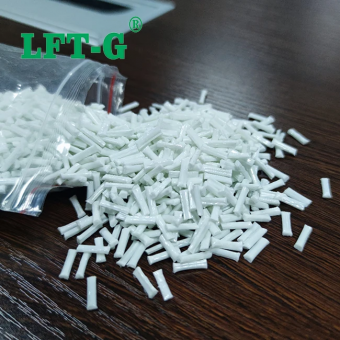

Heutzutage ist die Welt der Haartrockner unerwartet aufgetaucht. Vor der High-End-Route von Dyson, nach der zivilen Route von Hirse. Auf allen friedlichen Märkten sprangen plötzlich alle möglichen inländischen Haartrocknermarken auf, um den Dyson-Markt zu erobern und den Preis von Xiaomi zu drücken. Im Handumdrehen rückten Haartrockner aller Art ins Blickfeld der Öffentlichkeit. Laut Statistik betrug der Einzelhandelsumsatz mit Haartrocknern in China im ersten Halbjahr 2021 2,76 Milliarden Yuan, ein Plus von 41,3 % im Vergleich zum Vorjahr, und der Einzelhandelsumsatz belief sich auf 13,81 Millionen Einheiten, ein Plus von 40,9 % im Jahresvergleich. Mit der Entwicklung von 5G sind chinesische Haartrockner in die nächste Generation eingetreten und auch die Nachfrage der Menschen nach einem personalisierten Haartrockner steigt. Gleichzeitig hat sich glasfaserverstärktes Nylon still und leise zum Starmaterial der Haartrocknerschale und zum wegweisenden Material der nächsten Generation von High-End-Haartrocknern entwickelt. Glasfaserverstärktes PA66 wird häufig im Mundstück hochwertiger Haartrockner verwendet, um die Festigkeit und Wärmekapazität zu erhöhen. Da die Funktion des Haartrockners jedoch immer anspruchsvoller wird, wird ABS als Hauptmaterial der Schale nach und nach durch glasfaserverstärktes PA66 ersetzt. Derzeit sind die Hauptfaktoren, die die Herstellung von glasfaserverstärkten Hochleistungs-PA66-Verbundwerkstoffen beeinflussen, die Länge der Glasfaser, die Oberflächenbehandlung der Glasfaser und ihre Retentionslänge in der Matrix. Werfen wir also einen Blick auf die Einflussfaktoren der glasfaserverstärkten PA66-Herstellung 1. Die Länge der Glasfaser Die Faserlänge ist einer der Hauptfaktoren zur Bestimmung des faserverstärkten Verbundwerkstoffs. Bei gewöhnlichen kurzfaserverstärkten Thermoplasten beträgt die Faserlänge nur (0,2 bis 0,6) mm, so dass bei einer Beschädigung des Materials durch Krafteinwirkung aufgrund der kurzen Länge der Faser deren Festigkeit grundsätzlich nicht genutzt wird und der Zweck nicht erfüllt ist Die Verwendung von faserverstärktem Nylon besteht darin, die hohe Steifigkeit und Festigkeit der Faser zu nutzen, um die mechanischen Eigenschaften von Nylon zu verbessern. Daher spielt die Faserlänge eine wichtige Rolle für die mechanischen Eigenschaften von Produkten. Im Vergleich zu kurzglasfaserverstärktem Nylon wurden Modul, Festigkeit, Kriechfestigkeit, Ermüdungsfestigkeit, Schlagfestigkeit, Hitzebeständigkeit und Verschleißfestigkeit von langglasfaserverstärktem Nylon verbessert und seine Anwendung in Automobilen, Elektrogeräten, 2. Oberflächenbehandlung von Glasfasern Die Bindungskraft zwischen Glasfaser und Matrix ist ein weiterer wichtiger Faktor, der die mechanischen Eigenschaften von Verbundwerkstoffen beeinflusst. Glasfaserverstärkte Polymere weisen nur dann gute Eigenschaften auf, wenn eine wirksame Grenzflächenbindung entsteht. Bei glasfaserverstärkten duroplastischen Harzen oder polaren thermoplastis...

mehr sehen

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文