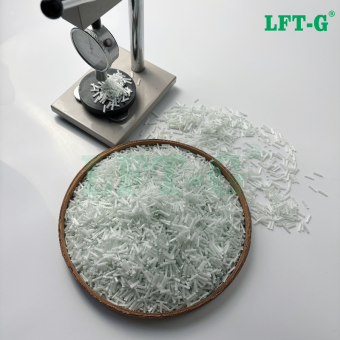

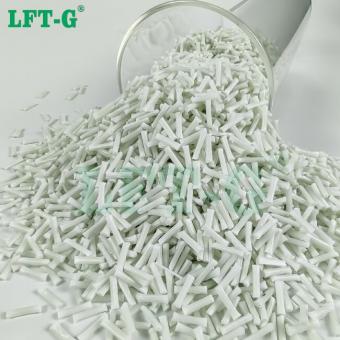

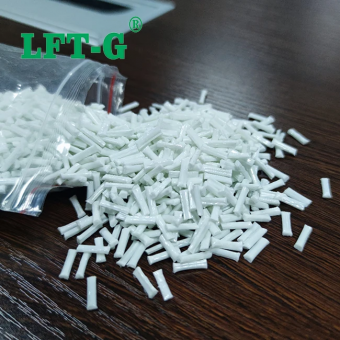

Kürzlich wurde eine neue Verbundkunststoff-Hybridlösung für die Herstellung robuster und leichter Fahrzeugwerkzeugkisten. entwickelt, die diese Anwendung mischt Langglasfaser-Polypropylenharz und einem durchgängigen Glasfaser-Verbundlaminateinsatz, hergestellt im Zweistufen-Spritzgussverfahren. im Vergleich zu Stahlteilen ähnlicher Konstruktion, sind die mit dieser Lösung hergestellten Fertigteile 30 % leichter und verbessern effektiv die Produktionseffizienz des Autos. Neben LKW-Werkzeugkästen, umfassen Automobilanwendungen für Harz-Hybridlösungen Heckklappen, Sitze, Frontend-Module, und Batteriegehäuse für Elektrofahrzeuge. Die Verwendung dieser Verbundkunststofflösung kann den Herstellern nicht nur dabei helfen, das Karosseriegewicht zu reduzieren,, sondern auch die CO2-Emissionen zu senken,, die Kosten zu kontrollieren, indem die Produktionseffizienz gesteigert wird, und die Fahrzeugleistung verbessert wird. Laminateinsätze werden vor dem Einlegen in die Form vorgewärmt und in einem Arbeitsgang im Zweikomponenten-Spritzgussverfahren mit Polypropylenharz hergestellt.. Dieser Einsatz erhöht die Steifigkeit und Festigkeit in kritischen Bereichen des Teils, und ermöglicht dünnwandige Geometrien zur Reduzierung des Teilegewichts . Im Vergleich zu Stahl, der traditionell in LKW-Werkzeugkisten verwendet wird,, bietet diese Verbundkunststoff-Hybridlösung eine größere Auswahl an Designoptionen, ermöglicht eine integrierte Produktion von Teilen, und vermeidet sekundäre Arbeitsgänge, die Kosten verursachen und die Massenproduktion behindern können. LKW-Werkzeugkästen, die mit Kunststoffverbundlösungen hergestellt werden, sind etwa 30 % leichter (4 - 6 kg) und behalten gleichzeitig die für die Anwendung erforderliche Steifigkeit, Zähigkeit und Festigkeit bei.

mehr sehen

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文