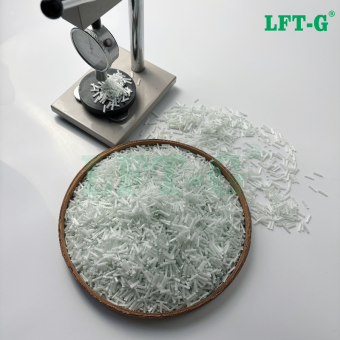

long carbon fiber ist ein neues Material mit hoher Festigkeit und hohem Modul und hervorragenden mechanischen Eigenschaften. Es ist ein mikrokristallines Graphitmaterial, das durch Carbonisierung und Graphitisierung organischer Fasern erhalten wird. Sein spezifisches Gewicht beträgt weniger als 1/4 von Stahl und seine Festigkeit ist höher als die von Stahl. korrosionsbeständig, hoher modul, kein schmelzen. und eine Vielzahl von Harzsubstraten nach dem Imprägnieren durch Extrusion zu Pellets, langes Kohlefaserpolymer. kann für Direktformprodukte verwendet werden. In den letzten Jahren wurde es häufig in der Luftfahrt, in mechanischen und elektronischen Chemikalien eingesetzt.

-

China Carbon Fiber Nylon 1,2 modifizierte VerbindungenDieses Material vereint die ausgezeichnete Zähigkeit, geringe Feuchtigkeitsaufnahme und chemische Beständigkeit von PA12 mit dem überlegenen Festigkeit, Steifigkeit und Ermüdungsbeständigkeit durch lange Kohlenstofffasern bereitgestellt. Es ist konzipiert für fortschrittliche Leichtbau-Strukturanwendungen .

- PA12-Harz

- Nylon CFRTP

- Nylonpolymer

- PA12 VS PA6

- thermoplastischer Kohlenstofffaserverbundstoff

- Verbundwerkstoffe für EV-Batterien

Tags :

-

Modifizierte Nylon 6,6-Verbindungen aus ChinaDer Kohlefaser Verstärkung verbessert Festigkeit, Schlagfestigkeit und allgemeine strukturelle Integrität , wodurch es ideal für kritische Anwendungen ist. Mit ausgezeichneter thermische Stabilität und chemische Beständigkeit , es eignet sich gut für hohe Temperaturen und raue Umgebungen.

- Verstärkter PA66-Kunststoff

- Leichtbauwerkstoffe

- Hochfester Thermoplast PA66

- CFK

- Unterschied zwischen PA6 und PA66

- Nylon 66 Dichte

Tags :

-

Modifizierte Nylon 6-Verbindungen aus langen KohlenstofffasernIm Vergleich zu kurze Faser Gegenstücke, dieser Verbund bietet überlegene Tragfähigkeit Und Langzeitbeständigkeit unter dynamischen Belastungsbedingungen . Seine ausgewogenen Eigenschaften machen es ideal für Strukturkomponenten in der Automobil-, Luft- und Raumfahrt-, Elektrowerkzeug- und Industriebranche, wo leichte und dennoch robuste Materialien unerlässlich sind.

- kohlenstofffaserverstärkt

- Nylon-Verbundwerkstoffe

- Pa66 cf

- Natürliches PA6

- Kunststoff für Autoteile

- Lieferant technischer Thermoplaste

Tags :

-

Mit Polypropylen modifizierte Langkohlefaser-CopolymerverbindungenKohlenstofffaserverstärkter Verbundwerkstoff (CFK) besteht aus Kohlefaser als Verstärkungsmaterial und Harz als Matrixmaterial. Frühere Kohlefaserverbundwerkstoffe wurden hauptsächlich im militärischen Bereich eingesetzt. Mit der Verbesserung der Materialeigenschaften, des Formverfahrens und der Kosten werden Kohlefaserverbundwerkstoffe zunehmend in der allgemeinen Industrie sowie im Sport- und Freizeitbereich eingesetzt.

- S. 30 vgl.

- Widerstandsfähigkeit von Kohlefasern

- Unterschied zwischen Copolymer und Homopolymer

- Langfaser-Thermoplast-Verbundlösungen

- Kohlenstoffthermoplast

- thermoplastische Verbundwerkstoffe für die Automobilindustrie

Tags :

-

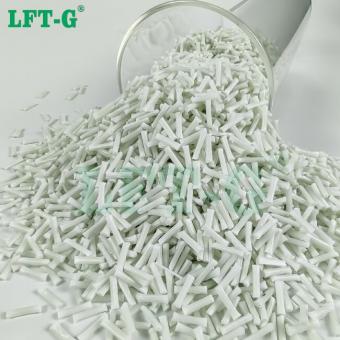

Mit langen Kohlenstofffasern modifizierte Polypropylen-CompoundsPolypropylen , auch bekannt als PP oder Polypropen, ist ein Polyolefin oder gesättigtes Polymer. Es ist ein Thermoplast mit niedriger Dichte mit gute Hitzebeständigkeit . Weitere Eigenschaften von PP sind: chemische Beständigkeit, Elastizität, Zähigkeit, Ermüdungsbeständigkeit und elektrische Isolationsfähigkeit.mehr sehen

-

Homo-Polypropylen-Kohlefaser modifiziert mit ausgezeichneter SteifigkeitHomopolymer PP lange kohlenstofffaserverstärkte Verbundwerkstoffe bieten außergewöhnliche Steifigkeit, geringes Gewicht und verbesserte Dimensionsstabilität für Strukturelle Anwendungen .

- PP CF

- PP-Filament

- Was ist Kohlefaser

- Wofür wird Kohlefaser verwendet

- chemische Zusammensetzung von Kohlefasern

- Kohlefaserhersteller China

Tags :

-

Kohlefaser-PPS-Kunststoff mit hoher Schlagfestigkeit für den MaschinenbauLFT Langkohlefaserverstärktes PPS-Material kombiniert überlegene thermische Stabilität und hohe mechanische Festigkeit und ist somit perfekt für Hochleistungsanwendungen Seine hervorragende Beständigkeit gegen Verschleiß, Chemikalien und hohe Temperaturen gewährleistet dauerhafte Zuverlässigkeit in anspruchsvollen Umgebungen .

- PPS-Kunststoff

- kohlenstofffaserverstärkter Kunststoff

- Was ist PPS?

- pps cf

- PPS-Eigenschaften

- modifizierter Kunststoff

Tags :

-

LFT PLA Hersteller Carbonfasergefüllte Compounds grüne MaterialienPLA-Langkohlenstofffaserverstärkte Materialien bieten verbesserte Festigkeit, Steifigkeit und Dimensionsstabilität im Vergleich zu Standard-PLA, wobei die biologische Abbaubarkeit erhalten bleibt. Sie sind ideal für umweltfreundliche Anwendungen erfordert geringes Gewicht und verbesserte mechanische Leistung.mehr sehen

-

LFT Langfaser-PEEK-Kunststoff mit hohen mechanischen Eigenschaften für DrohnenDas mit langen Kohlenstofffasern verstärkte PEEK-Material LFT bietet unübertroffene Festigkeit, Steifigkeit und außergewöhnliche Beständigkeit gegen hohe Temperaturen und Chemikalien Seine überragende Haltbarkeit und Dimensionsstabilität machen es ideal für anspruchsvolle Anwendungen in der Luft- und Raumfahrt, im Automobilbau und in der Industrie , wo Leistung und Zuverlässigkeit entscheidend sind.mehr sehen

-

PPS mit hoher Temperaturbeständigkeit und GlasfaserPPS-Langkohlenstofffaserverstärkte Materialien kombinieren ausgezeichnete mechanische Festigkeit, hohe thermische Stabilität und hervorragende chemische Beständigkeit Sie sind ideal für Präzisionsteile verwendet in Umgebungen mit hohen Temperaturen, Korrosion oder hoher Belastung .

- PPS-Harzlieferanten

- Langfaserverbindungen

- kohlenstofffaserverstärkter Thermoplast

- lft g für den Automobilmarkt

- Anwendungen von Polymeren in der Luft- und Raumfahrttechnik

Tags :

-

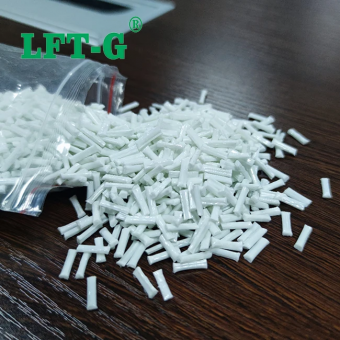

Technischer Kunststoff Polyamid 12 Kohlenstofffasermodifiziertes PolymerPA12 Langkohlefaserverstärkter Verbundwerkstoff ist ein fortschrittlicher technischer Werkstoff, der aus einer Polyamid 12 (PA12)-Matrix besteht, die mit durchgehenden langen Kohlenstofffasern verstärkt ist. Es zeichnet sich durch hervorragende chemische Beständigkeit, geringe Feuchtigkeitsaufnahme und ausgezeichnete Flexibilität, während der Lieferung hohe mechanische Festigkeit, Schlagfestigkeit und hervorragende Dimensionsstabilität in rauen Umgebungen. Seine geringe Dichte und hervorragende Verarbeitbarkeit machen es ideal für leichte, langlebige Anwendungen, die Präzision und Zuverlässigkeit erfordern.

- PA12-Polymer

- PA12-Pellets

- pa12 zu verkaufen

- Kohlefaser-Nylon PA12

- Nylon 12-Material

- Entflammbarkeitseigenschaften

Tags :

-

LFT Polyamid 66 Kunststoff Kohlefasermodifiziertes PolymerharzPA66 Langkohlefaserverstärkter Verbundwerkstoff ist ein hochwertiger Werkstoff aus einer Polyamid 66 (PA66)-Matrix, verstärkt mit endlosen langen Carbonfasern. Er bietet außergewöhnliche Zugfestigkeit , Schlagfestigkeit, Und hohe thermische Stabilität, zusammen mit ausgezeichnete chemische Beständigkeit und Maßgenauigkeit unter anspruchsvollen Bedingungen.

- Materialien Nylon

- PA CF-Filament

- PA-Kunststoffmaterial

- verschiedene Arten von Kohlefasern

- Stärke Kohlefaser

- pa6.6 cf

Tags :

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文