neuer Blog

Warum sollten wir die Verschleißfestigkeit von Kunststoffen verbessern?

In den umfangreichen Anwendungsfeldern von Kunststoffprodukten ist der Verschleißfestigkeit ein wichtiger Leistungsindikator, der eine entscheidende Rolle in der Anwendungsbereich und Lebensdauer von Kunststoffen spielt

Da Kunststoffe in der Automobilherstellung, Maschinenbautechnik, elektronischen Geräten und vielen anderen Bereichen häufig eingesetzt werden, ist die Verbesserung ihres Verschleißwiderstands immer wichtiger geworden Um die Reibung und den Verschleiß während der Verwendung von Kunststoffen effektiv zu reduzieren, gibt es derzeit zwei Hauptansätze: Hinzufügen von Schmierstoffen und Verstärkungsmaterial

Obwohl Schmiermittel die Reibung in gewissem Maße reduzieren können, haben sie mehrere Nachteile

Im Laufe der Zeit sind Schmiermittel anfällig für das Altern, was zu einer Verringerung der Schmierwirksamkeit führt und regelmäßig Addition und Wartung erfordern Dies erhöht nicht nur die Betriebskosten und die Arbeitsbelastung der Wartung, sondern sammelt auch leicht Staub und Schmutz, die die inneren Teile kontaminieren und den normalen Betrieb von Geräten beeinflussen können Daher ist das Hinzufügen von Verstärkungsmaterialien zur Verbesserung der Verschleißfestigkeit und der selbstlubrizierenden Eigenschaften von Kunststoffen allmählich zur bevorzugten Wahl in der Branche geworden

Schauen wir uns nun das genauer an die Sieben gemeinsame Verstärkungsmaterialien, die zur Verbesserung der Verschleißfestigkeit von Kunststoffen verwendet werden.

Polytetrafluorethylen (PTFE, Teflon)

Molybdän Disulfid (MOS ●)

Graphit

Graphit hat eine einzigartige chemische Struktur, die in einem Gittermuster angeordnet ist Diese bestimmte Struktur, die es Graphitmolekülen mit minimaler Reibung leicht gegeneinander rutschen lässt Dieses Verschleiß-resistente Merkmal ist in Wasserumgebungen besonders wichtig, da das Vorhandensein von Wassermolekülen die Reibung zwischen den Materialien erhöht Die besondere Struktur von Graphit reduziert diese Reibung effektiv

Aufgrund dieser Eigenschaft ist Graphit ein idealer Verschleiß-resistenter Additiv und wird in verschiedenen Anwendungen, die in Wasser getaucht sind, wie Wasserpumpengehäuse, Anstrengers und Ventildichtungen häufig eingesetzt In diesen Anwendungen verbessert Graphit die Verschleißfestigkeit von Kunststoffen in Wasserumgebungen erheblich und stellt den langfristigen stabilen Betrieb verwandter Geräte unter harten, nassen und wasserreichen Bedingungen sicher Es reduziert die Wartungs- und Austauschfrequenz und senkt so die Nutzungskosten

Polysiloxan

Polysiloxan-Flüssigkeit ist ein wandernder Verschleiß additiv Wenn es zu thermoplastischen Materialien zugesetzt wird, wandert es langsam auf die Oberfläche des Teils und bildet einen kontinuierlichen Dünnfilm Dieser dünne Film wirkt wie eine unsichtbare "Rüstung" und schützt den Teil externer Reibung und Verschleiß effektiv Polysiloxan hat eine Vielzahl von Viskositäten Je niedriger die Viskosität von Polysiloxan ist, desto flüssiger wird es, um schneller auf die Oberfläche des Teils zu wandern und einen besseren Verschleißfestigkeit zu ermöglichen

Wenn die Viskosität jedoch zu niedrig ist, kann sie leichter aus dem Teil verdampfen und schnell verschwinden, wodurch der Verschleiß resistente Effekt verringert wird Bei der Auswahl von Polysiloxan als Additiv muss seine Viskosität daher basierend auf den spezifischen Anwendungsanforderungen und -prozessbedingungen sorgfältig gesteuert werden, um eine optimale Leistung des Verschleißwiderstands zu gewährleisten

Glasfaser

Glasfaser ist ein anorganisches, nicht-metallisches Material, das hauptsächlich aus Siliciumdioxid besteht, wobei der Durchmesser typischerweise von ein paar Mikrometern bis über mehr als zwanzig Mikrometer liegt Glasfaser weist ausgezeichnete Isolationseigenschaften, hohe Wärmebeständigkeit, starke Korrosionsbeständigkeit und hohe mechanische Festigkeit auf Diese Eigenschaften machen es üblicherweise als Verstärkungsmaterial in Kunststoffen Obwohl die Glasfaser selbst spröde und einen schlechten Verschleißfestigkeit aufweist, spielt es eine einzigartige Rolle, wenn sie Kunststoffe verstärkt

Glasfaser liefert eine starke mechanische Bindung zwischen Polymeren, z Dies erhöht die Gesamtintegrität der thermoplastischen Struktur und verbessert den Verschleißfestigkeit erheblich

Glasfaserverstärkte Kunststoffe werden in verschiedenen mechanischen Teilen wie Wasserpumpen, Wasserventilen, Lagern, Wellenhülsen, Zahnrädern, Stützen und Walzen häufig verwendet In diesen Anwendungen können Glasfaser-verstärkte Kunststoffe erheblichen mechanischen Belastungen und Reibungen standhalten, um sicherzustellen, dass Teile eine gute Leistung über den längeren Betrieb aufrechterhalten und die Effizienz und die Lebensdauer der mechanischen Geräte erheblich verbessern

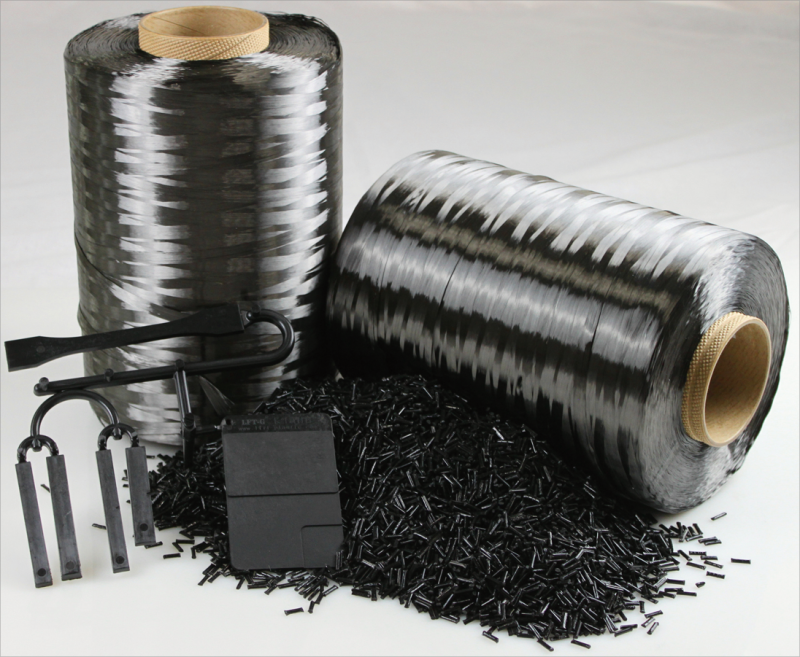

Kohlefaser

Kohlefaser besteht aus Materialien wie Viskosefilament, Polyacrylnitrilfasern und Asphaltfasern, die bei Temperaturen im Bereich von 300 bis 1000 ° C karbonisiert sind Ähnlich wie bei Glasfasern kann Kohlefaser die allgemeine Integrität, den Verschleißfestigkeit sowie die tragende und Reibungsbeständigkeit von Kunststoffstrukturen erheblich verbessern

Im Gegensatz zu Glasfasern ist Kohlefaser jedoch eine weichere und weniger abrasive Faser, die verhindert, dass sie während des Gebrauchs Eisen- oder Stahlreizflächen kratzt Mit den selbstlösenden Eigenschaften spielen Kohlefaser-verstärkte Kunststoffe eine wichtige Rolle bei der Herstellung von Spezialkomponenten, wie z

Diese Anwendungen nutzen nicht nur die Verschleiß-resistenten Eigenschaften von Kohlefaser-verstärkten Kunststoffen, sondern nutzen auch ihre Selbstschmutzung, wodurch die Notwendigkeit von Schmieröl- und Wartungskosten verringert wird und gleichzeitig die Sicherheit und Zuverlässigkeit der Ausrüstung verbessert wird

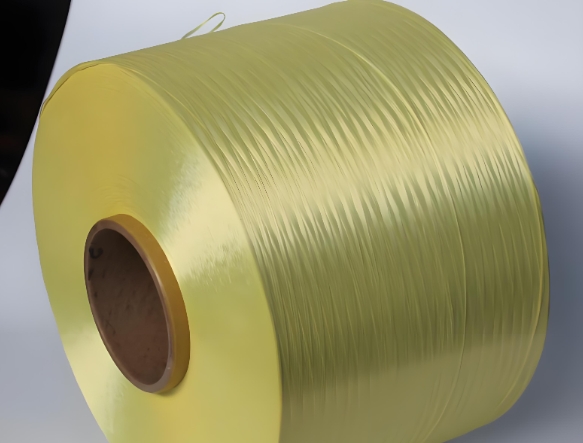

Aramidfaser (aromatische Polyamidfaser)

Aramidfaser, allgemein bekannt als Kevlar, ist eine neue High-Tech-synthetische Faser, die in den 1960er Jahren erfolgreich von DuPont entwickelt wurde Aramidfaser verfügen über außergewöhnliche Eigenschaften wie ultrahohe Stärke, hoher Modul, hohe Temperaturbeständigkeit, Säure- und Alkali-Resistenz und leichtes Gewicht mit einer Stärke von 5- bis 6-mal so hoch wie das von Stahldraht Aramidfaser ist auch ein hervorragendes additives Verschleiß Im Vergleich zu Glas- und Kohlenstofffasern ist es die weichste und am wenigsten abrasive Faser

Dieses Merkmal verleiht Aramidfasern einen einzigartigen Vorteil bei wäschresistenten Anwendungen, insbesondere in Fällen, in denen der Oberflächenabrieb von Paarungsteilen ein Problem darstellt Beispielsweise erhöht die Anwendung von Aramidfasern bei der Herstellung von taktischen Helmen aus Aramid/hohem Molekulargewichts -Polyethylen nicht nur die Verschleißfestigkeit des Helms, sondern stellt auch sicher, dass sie die Energie des Benutzers wirksam verteilt und die Sicherheit des Benutzers schützt.