neuer Blog

Zusammenfassung

Autos spielen als wichtiges Transportmittel eine wichtige Rolle bei Familienreisen. Mit der Verbesserung der Lebensqualität der Menschen und dem höheren Streben nach Lebensqualität ergeben sich in dieser Phase neue Anforderungen an die Leistung von Autos. Um den Bedürfnissen der Öffentlichkeit gerecht zu werden, betreiben Automobilunternehmen aktiv Autodesign und -entwicklung und arbeiten ständig hart an Materialien, Designmethoden und anderen Aspekten. Heutzutage ist der Automobilleichtbau zur Hauptrichtung des Automobildesigns geworden, und die Verwirklichung des Automobilleichtbauziels muss die Materialinnovation abschließen. Daher ist es notwendig, im Anwendungsprozess der Entwicklung aktiv nach Materialien mit Leichtbauziel- und Qualitätsstandardsanforderungen zu suchen von Strukturbauteilen für Automobilkarosserien. Im Vergleich zu herkömmlichen Materialien weisen thermoplastische Verbundwerkstoffe eine bessere Leistung auf und können das Ziel des Automobilleichtbaus erreichen, weshalb sie bei der Anwendungsentwicklung von Strukturkomponenten für Automobilkarosserien eingesetzt werden.

Schlüsselwort

Thermoplastischer Verbundwerkstoff; Strukturbauteile für Automobilkarosserien;

Im Umfeld der kontinuierlichen technologischen Weiterentwicklung hat Chinas Automobilindustrie eine rasante Entwicklung erreicht. Fasst man die nachhaltige Entwicklung der chinesischen Automobilindustrie im gegenwärtigen Stadium zusammen, sind die Hauptprobleme, mit denen sie konfrontiert ist, Energiesicherheit, Energieeinsparung und Emissionsreduzierung. Heutzutage hat der Staat eine Reihe von Richtlinien und Vorschriften eingeführt, deren Ziel darin besteht, den Energieverbrauch und die Emissionsindikatoren von Automobilen zu begrenzen. Um das Problem des Energieverbrauchs von Automobilen wirklich zu lösen, muss immer noch mit dem Leichtbau von Automobilen begonnen werden. Die mechanischen Eigenschaften von Kohlefaser-Verbundwerkstoffen sind sehr gut und ihre Ermüdungsbeständigkeit ist deutlich besser als die Dichtebedingungen von Metallen. Daher sollten Kohlefaser-Werkstoffe in der Leichtbaupraxis im Automobilbau die erste Wahl sein.

Um den aktuellen Markt zusammenzufassen: Mehr als 90 % der Automobile verwenden bei der Verwendung von Kohlefaser-Verbundwerkstoffen duroplastische Harzsysteme, und es gibt Probleme beim anschließenden Recycling solcher Materialien, und thermoplastische Kohlefaser-Verbundwerkstoffe können eine gute Lösung für dieses Problem sein. Die mechanischen Eigenschaften endlosfaserverstärkter thermoplastischer Verbundwerkstoffe sind hervorragender und die Formgebung wurde erreicht. Aufgrund der Einschränkungen der Prozesseigenschaften können die Formungsanforderungen einiger Sonderstrukturen jedoch nicht erfüllt werden. Derzeit wird das Problem hauptsächlich durch Spritzgießen gelöst, die mechanischen Eigenschaften der auf diese Weise hergestellten Produkte sind jedoch nicht ideal. Formverfahren und Spritzgussverfahren haben ihre eigenen Vorteile, wenn sie kombiniert werden und endlosfaserverstärktes thermoplastisches Verbundmaterial als Gerüst verwendet wird und dann durch Spritzgießen eine komplexe Strukturformung durchgeführt wird, so dass die Verwendung von thermoplastischem Verbundmaterial im Automobilbereich möglich ist Körperkomponenten werden an Bedeutung gewinnen.

1 Thermoplastischer Verbundwerkstoff

Um thermoplastische Verbundwerkstoffe im Design- und Entwicklungsprozess von Automobilkarosseriekomponenten umfassend nutzen zu können, ist ein umfassendes Wissen und Verständnis thermoplastischer Verbundwerkstoffe erforderlich. Per Definition bezeichnet der sogenannte thermoplastische Verbundwerkstoff einen Verbundwerkstoff aus thermoplastischem Harz als Matrix und verschiedenen Fasern als Verstärkungsmaterialien. Die Klassifizierung thermoplastischer Verbundwerkstoffe wird analysiert. Entsprechend den Eigenschaften der Harzmatrix und des Verbundwerkstoffs werden thermoplastische Verbundwerkstoffe hauptsächlich in zwei Kategorien unterteilt: (1) Hochleistungsverbundwerkstoffe, die mit hochleistungsfähigen thermoplastischen Harzen mit hervorragender Faser verstärkt sind, wie z. B. Kohlefaser, Aramidfaser, Polyphenylen Sulfid usw. sind Hochleistungsverbundwerkstoffe, die eine hohe spezifische Festigkeit und einen hohen spezifischen Modul aufweisen und über einen langen Zeitraum über 200 °C verwendet werden können. (2) Allzweck-Verbundwerkstoffe beziehen sich auf thermoplastische Harze, die im Allgemeinen durch Glasfasern und Produkte wie PP, PE, PVC usw. verstärkt werden, die derzeit weit verbreitet sind.

In der Praxis ist es notwendig, den effektiven Einsatz thermoplastischer Verbundwerkstoffe hervorzuheben, aber auch die Eigenschaften thermoplastischer Verbundwerkstoffe zu verstehen. Laut der aktuellen praktischen Forschung weisen thermoplastische Verbundwerkstoffe sechs Eigenschaften auf: (1) ihre Dichte ist gering, ihre Festigkeit ist hoch und ihre mechanischen Eigenschaften sind besser. (2) Mit Leistungsdesignbarkeit. Im Vergleich zu duroplastischen Verbundwerkstoffen gibt es mehr Arten thermoplastischer Harze und die Auswahl an Optionen ist größer, sodass die Gestaltung besser ist. Darüber hinaus können die physikalischen und chemischen Eigenschaften thermoplastischer Verbundwerkstoffe durch sinnvolle Materialauswahl und Prozessnutzung bedarfsgerecht erreicht werden. (3) Gute Hitzebeständigkeit. Die Hitzebeständigkeit thermoplastischer Verbundwerkstoffe liegt im Allgemeinen bei etwa 100 °C, die Einsatztemperatur thermoplastischer Werkstoffe erhöht sich jedoch nach der Verstärkung mit Glasfasern erheblich. Heutzutage können sich die in der Praxis eingesetzten Hochleistungs-Thermoplast-Verbundwerkstoffe auf über 250 °C erhitzen. (4) Chemische Korrosionsbeständigkeit. Die chemische Korrosionsbeständigkeit von Verbundwerkstoffen hängt eng mit den Eigenschaften des Grundmaterials zusammen. Es gibt mehr Arten von thermoplastischen Harzen mit besserer Korrosionsbeständigkeit, sodass in der Praxis thermoplastische Harze mit besserer Korrosionsbeständigkeit als Grundmaterial ausgewählt werden können. Dadurch wird die chemische Korrosionsbeständigkeit thermoplastischer Verbundwerkstoffe deutlich verbessert. (5) Elektrische Eigenschaften. Die elektrischen Eigenschaften von Verbundwerkstoffen hängen mit den Eigenschaften der Harzmatrix und der Verstärkungsmaterialien zusammen, sodass die Leistungsauslegung auf der Grundlage der Anforderungen der praktischen Anwendung erfolgen kann. (6) Verarbeitungsleistung. Die Prozessleistung von thermoplastischem Verbundmaterial ist offensichtlich besser als die von duroplastischem Verbundmaterial, und es kann eine Mehrfachformung und auch das Recycling von Abfallmaterialien realisiert werden.

2. Anwendung und Entwicklung thermoplastischer Verbundwerkstoffe in Strukturteilen der Automobilkarosserie

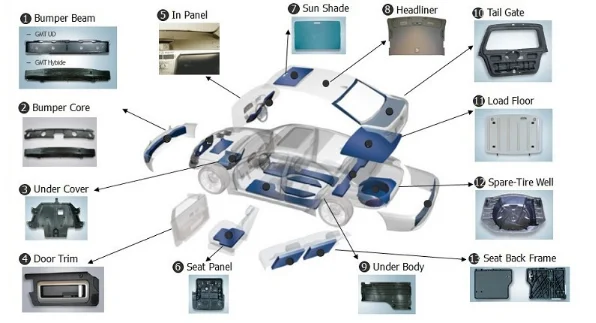

Aus den Ergebnissen der obigen Analyse sind die Vorteile thermoplastischer Verbundwerkstoffe sehr hervorzuheben, und ihre Anwendung und Entwicklung in Strukturteilen für Automobilkarosserie wird zwangsläufig das Problem des Automobilleichtbaus lösen. Diskutieren Sie daher aktiv über die spezifische Anwendung und Entwicklung von thermoplastische Verbundwerkstoffe, die eine positive Leitbedeutung für die Lösung praktischer Probleme haben. Das Folgende ist eine Zusammenfassung der Anwendung und Entwicklung thermoplastischer Verbundwerkstoffe in Kombination mit der Praxis.

2.1 Geformt – Auswahldesign für geformte Sitzträger

Am Beispiel eines Mittelklassewagens besteht der Sitzträger hauptsächlich aus drei Teilen: dem vorderen Querträger des Vordersitzes, dem hinteren Querträger des Vordersitzes und dem hinteren Querträger. Als Beispiel wird der hintere Querträger des Vordersitzes analysiert, der hauptsächlich aus drei Teilen besteht, darunter dem Querträgerkörper, der linken Seitenverstärkung und der hinteren Seitenverstärkung. Die Struktur des Teils ist eine traditionelle Blechkonstruktion, d. h. 3 unabhängige Blechteile sind miteinander verschweißt und die Verbindung mit dem Sitz erfolgt über eine Schraubverbindung. Es handelt sich um eine typische Körperträgerstruktur und ihre Gesamtmasse beträgt 1,85 kg.

Die Spritzguss-Verbundstruktur wird analysiert. Um die Grenzflächeneigenschaften zwischen der Formschicht und der Injektionsschicht sicherzustellen, muss im Formbereich und im Aufnahmebereich das gleiche Harzsystem verwendet werden. Laut der Analyse einiger häufig verwendeter thermoplastischer Harze ist die Beliebtheit einiger Materialien relativ gering, da sie die spezifischen Anforderungen der Formfüllung im Spritzgussprozess nicht erfüllen können und die Materialkosten hoch sind, sodass der Anwendungsbereich nicht mehr berücksichtigt wird. Eine vergleichende Analyse von Materialien mit guter Fließleistung zeigt, dass PA6 das höchste Preis-Leistungs-Verhältnis aufweist und die tatsächlichen Anforderungen von Autoteilen in allen Leistungsaspekten erfüllen kann, sodass PA6 als bevorzugtes Harzmaterial verwendet werden kann.

Bei der Auswahl der verstärkten Fasern werden hauptsächlich Glasfasern und Kohlefasern verwendet. Unter Kostengesichtspunkten ist der Preis von Glasfaser relativ niedrig, aber auch ihr Zugmodul ist relativ niedrig. Im Vergleich zu Glasfasern sind die Festigkeit und der Modul von Kohlefasern sehr hoch, ihr Preis ist jedoch zu hoch, sodass sie den Anforderungen der Kostenkontrolle im Automobilbereich nicht gerecht werden. Im Vergleich zu den Eigenschaften verschiedener faserverstärkter Verbundwerkstoffe ist die Zugfestigkeit von glasfaserverstärktem PV6 viel höher als die des Originalblechs, sein Zugmodul beträgt jedoch weniger als ein Drittel des von Stahl. Basierend auf den Designbedingungen mit gleicher Steifigkeit wird die Dicke der Teile auf mehr als das Dreifache der Dicke des ursprünglichen Blechs erhöht, was das Problem des Zugmoduls lösen kann, aber die Anforderungen an den Leichtbau nicht erfüllen kann. Wenn zu diesem Zeitpunkt Kohlefaser in Betracht gezogen wird, können alle Probleme gelöst werden. Es ist zu beachten, dass die Kosten für Kohlefaser zu hoch sind und es daher nicht die beste Lösung ist. Sie können die Form der Strukturverstärkung in Betracht ziehen, um die Leistung von Teilen zu verbessern, und auf dieser Grundlage das durch Endlosfasern verstärkte PV6 in größerem Umfang ersetzen Material, kann das Ziel der Gewichtsreduzierung und Kostenreduzierung erreichen. Basierend auf dem spezifischen Ziel wird PV6 als Hauptmaterial der Teile ausgewählt, wenn die Steifigkeitsbedingungen erfüllt sind, und etwas Kohlefaser wird beigemischt, um PV6-Materialien zu verstärken, was die Gesamtsteifigkeit der Teile verbessern kann. Nachdem das Material bestimmt wurde, wird die Einspritzrippe aus Glasfaser-PV6 verwendet, um eine lokale Steifigkeitsergänzung vorzunehmen, sodass das Materialauswahlschema des Formeinspritz-Sitzträgers bestimmt werden kann.

2.2 Formen – Strukturelle Gestaltung des Spritzguss-Sitzträgers

Das strukturelle Design von geformten Spritzguss-Sitzträgern wird analysiert, was hauptsächlich integriertes Design, Design mit variabler Dicke und Design von Verbindungsstrukturen umfasst. Im Folgenden ist der spezifische Inhalt aufgeführt.

Das erste ist das Integrationsdesign. Die Analyse der ursprünglichen Blechteile des Sitzträgers zeigt, dass dieser hauptsächlich aus dem Hauptkörper des Trägers, der linken Versteifung und der rechten Versteifung besteht und außerdem 2 Schweißmuttern und 1 Schweißversteifung enthält. Der Verbindungsmodus zwischen jedem Teil wird analysiert, nämlich Schweißen. Bei der Umstellung auf die Form-Spritzguss-Verbundstruktur werden die ursprünglich sechs Teile, die separat hergestellt werden müssen, zu einem Teil vereinfacht. Beim Spritzgießen kann die Mutter in das Teil eingebettet werden. Bei der Analyse des integrierten Designs ist der obere Teil des Balkens eine geformte Struktur, deren Hauptaufgabe und Belastung bei der Verbindung mit den umgebenden Teilen liegt. Der untere Teil des Balkens ist eine spritzgegossene Struktur, die die Steifigkeit des Bauteils verstärkt.

Das zweite ist das Design mit variabler Dicke. Die Hauptmethode zur Gestaltung des Verbundsitzträgers mit variabler Dicke besteht darin, die Dicke des Aufbaus nach der Verwendung der Verbundstruktur zu erhöhen, um die Leistungsanforderungen zu erfüllen. Im mittleren Bereich des Balkens ist die Hauptkomponente der Balkenkörper, bei dem es sich um eine einschichtige Stahlplattenstruktur mit relativ geringer Steifigkeit handelt, sodass die Dicke der Schichtung reduziert werden kann, was den Zweck einer Materialqualitätsreduzierung erreichen kann und Kostenkontrolle. Die Gesamtmasse des Verbundträgers wurde durch das Design mit variabler Dicke dosiert und betrug nur 1,23 kg. Im Vergleich zum Originalblech wurde das Gewicht um mehr als 30 % reduziert.

Abschließend erfolgt die Gestaltung der Verbindungsstruktur. Nachdem der Sitzbalken durch Verbundwerkstoffe ersetzt wurde, konnte er nicht mehr mit dem Boden und den umliegenden Teilen verschweißt werden und wurde daher verklebt. Analysiert wird die Klebeverbindungsmethode, die nicht nur einen guten Einfluss auf die strukturelle Verbindungsleistung von Teilen hat, sondern auch einen guten Einfluss auf die Grenzflächenisolierung von Verbundwerkstoffen und Stahl hat, wodurch das Risiko elektrochemischer Korrosion in der Verbindung wirksam verringert werden kann Kontaktteil aus CFK und Stahl. Darüber hinaus kann die Gummischicht auch eine synergistische Rolle spielen, was sich positiv auf die Geräuschreduzierung im Inneren der Karosserie auswirkt.

3. Anwendung und Entwicklung thermoplastischer Verbundwerkstoffe in Strukturteilen der Automobilkarosserie

Die Ergebnisse der Anwendung und Entwicklung thermoplastischer Verbundwerkstoffe in Strukturteilen von Automobilkarosserien müssen durch Testanalysen verglichen werden. Nach einigen aktuellen Testergebnissen spiegeln sich seine Auswirkungen hauptsächlich in den folgenden Aspekten wider.

3.1 Kostenkontrolle der Automobilentwicklung

Im Prozess der Automobilforschung und -entwicklung machen den Automobilunternehmen die hohen Kosten zu schaffen. Im gesamten Prozess der Automobilforschung und -entwicklung haben die Auswahl und Verwendung von Materialien einen wichtigen Einfluss auf die Kostenkontrolle. Die traditionelle Blechstruktur ist bei der Kostenkontrolle im Automobilbereich wirksam, aber die Verwendung von Blech ist schwierig, das aktuelle Leichtbauziel des Automobildesigns zu erreichen. Der Einsatz von Kohlefaser-Verbundwerkstoffen in der Automobilproduktion kann nicht nur die Gesamtleistung von Automobilteilen verbessern, sondern auch das Ziel des Automobilleichtbaus erreichen, aber die Kosten für Kohlefaser-Verbundwerkstoffe sind zu hoch und übersteigen die Kostenkontrollstandards der Unternehmen. Basierend auf der Verwirklichung der Kostenkontrolle und des Leichtbaus im Automobilbereich liegt der Schwerpunkt auf der Verwendung thermoplastischer Verbundwerkstoffe und wird auf die spezifische Verwendung von Formgebungs- und Spritzgussverfahren geachtet, so dass eine kleine Menge Kohlefaser in den allgemeinen thermoplastischen Verbundwerkstoffen verwendet werden kann um die Gesamtleistung der Teile zu verbessern, aber auch um das Ziel des Leichtbaus zu erreichen. Man kann sagen, dass die Wirkung thermoplastischer Verbundwerkstoffe bei der Kostenkontrolle im Automobilbereich erheblich ist.

Automobilleistungseffekt

Die spezifische Leistung der unter Verwendung thermoplastischer Verbundwerkstoffe entworfenen und entwickelten Karosseriestrukturteile wird getestet. Aus den Testergebnissen geht hervor, dass es relativ große Unterschiede zwischen der Leistung der Strukturteile und der Leistung der Blechteile gibt, und es ist offensichtlich, dass die Leistung der unter Verwendung thermoplastischer Verbundwerkstoffe entworfenen und entwickelten Karosseriestrukturteile besser ist . Dies zeigt, dass die Vorteile thermoplastischer Verbundwerkstoffe sehr offensichtlich sind und auch die Leistungsvorteile ihrer Produkte sehr bedeutend sind, was eine solide Grundlage für die weit verbreitete Förderung und Nutzung thermoplastischer Verbundwerkstoffe in der Automobilindustrie bildet.

Materialhandhabung

Bei der Herstellung und Verarbeitung von Karosseriebauteilen fallen aufgrund des Einflusses der Technologie zwangsläufig einige Abfallstoffe an. Wenn diese Abfallstoffe effektiv recycelt und genutzt werden können, können sie „Abfälle in Schätze verwandeln“. Der spezifische Einsatz thermoplastischer Verbundwerkstoffe wird analysiert. Im Vergleich zu duroplastischen Verbundmaterialien haben diese Materialien einen kürzeren Aushärtungszyklus und sind einfacher zu sammeln. Daher können thermoplastische Verbundwerkstoffe in der Praxis ein zentrales Recycling und eine Wiederverwendung realisieren, was eine positive Bedeutung für die Lösung von Abfall und anderen Problemen hat und sich auch erheblich auf die Kostenkontrolle von Automobilunternehmen auswirkt.

Zusammenfassend zeigen die Tests in diesem Stadium, dass die Leistung thermoplastischer Verbundwerkstoffe sehr überlegen ist und sie daher eine sehr wichtige Anwendung im Bereich Transport, Luft- und Raumfahrt usw. haben. In Kombination mit der aktuellen Entwicklungspraxis der Transportindustrie, der Entwicklung und Nutzung thermoplastischer Verbundwerkstoffe basierend auf dem Leichtbauziel von Automobilen, insbesondere im Prozess der Konstruktion und Entwicklung von Karosseriestrukturteilen, wobei der Schwerpunkt auf der Nutzung thermoplastischer Verbundwerkstoffe liegt Vergleich der tatsächlichen Anwendungswirkung thermoplastischer Verbundwerkstoffe, der als Referenz und Orientierung für die kontinuierliche Förderung und Verwendung von Materialien dienen kann. Dadurch kann der Anwendungswert thermoplastischer Verbundwerkstoffe besser genutzt werden.