neuer Blog

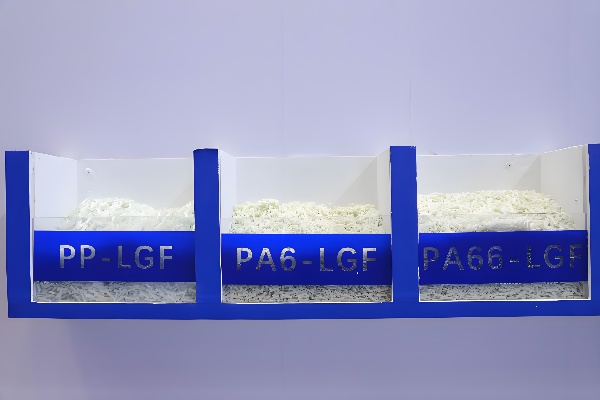

Mit der rasanten Entwicklung der Automobilindustrie , langglasfaserverstärkte thermoplastische Verbundwerkstoffe (LGF) werden zunehmend angewendet.

Im Zuge des Trends zum Leichtbau im Automobilbereich „

Stahl durch Kunststoff ersetzen

” ist zu einem Mainstream-Ansatz geworden. Durch die volle Nutzung der LGF

niedriger linearer Ausdehnungskoeffizient, hohe spezifische Festigkeit, hoher spezifischer Modul und ausgezeichnete Dimensionsstabilität

, seine Anwendung in leichten Automobilstrukturen reduziert effektiv das Fahrzeuggewicht, verbessert die Leistung und das Handling, senkt den Energieverbrauch und verbessert die Reichweite.

Leistung Analyse

1.1 Flammhemmende PP‑LGF‑Materialien

Mit Langglasfasern verstärkte Polypropylen-Werkstoffe (PP‑LGF)

Sie bieten hervorragende mechanische Eigenschaften und Dimensionsstabilität und werden daher in verschiedenen Industriebereichen eingesetzt. Sie können auch mit intumeszierender oder synergistischer Flammschutzwirkung ausgestattet werden. Diese Materialien werden hauptsächlich in zwei Flammschutztypen eingeteilt:

Stickstoff-Phosphor-basiert

Und

Brombasiert

.

Das Stickstoff-Phosphor-System bildet durch die Wirkung von Flammschutzmitteln eine poröse, expandierte Kohleschicht auf der Oberfläche der PP-Matrix. Diese Kohleschicht wirkt als Wärme- und Sauerstoffbarriere, verbessert die Festigkeit und Hitzebeständigkeit der Kohle, verzögert wirksam die Zersetzung und Oxidation des Matrixharzes und verbessert die allgemeine Flammschutzleistung des Verbundsystems, wodurch die Flammhemmung des Matrixharzes erreicht wird.

Brombasierte Flammschutzmittel basieren hauptsächlich auf dem synergistischen Effekt von Brom und Antimon. Bei der thermischen Zersetzung erzeugen sie inerte Substanzen, die die Verbrennung verlangsamen oder beenden. Darüber hinaus kann das entstehende dichte HBr den Sauerstoff in der Umgebungsluft verdünnen, ist nicht entflammbar und kann eine Schutzschicht auf der Materialoberfläche bilden, die den Brand hemmt, die Verbrennungsgeschwindigkeit verringert oder die Selbstverlöschung fördert.

Der

Eigenschaften

Einige typische flammhemmende PP‑LGF‑Materialien, die derzeit in Anwendungen eingesetzt werden, sind in Tabelle 1 zusammengefasst.

Tabelle 1 Perfo

Leistungsfähigkeit flammhemmender PP‑LGF‑Materialien

| Eigentum |

PP‑LGF20 (Stickstoff‑Phosphor) |

PP‑LGF20 (Brombasiert) |

|

Glasfasergehalt / % |

20 | 20 |

|

Zugfestigkeit / MPa |

94,8 | 87,6 |

|

Biegefestigkeit / MPa |

149 | 132 |

|

Biegemodul / MPa |

5540 | 5620 |

|

Kerbschlagzähigkeit / kJ/m² |

20 | 17 |

|

Kerbschlagzähigkeit / kJ/m² |

45 | 41 |

|

Flammhemmend (3,2 mm) |

V-0 | V-0 |

Aus Tabelle 1 ist ersichtlich, dass flammhemmende PP-LGF-Materialien unter Beibehaltung gute synergistische Flammschutzwirkung behalten auch erhebliche mechanische Eigenschaften einschließlich Zugfestigkeit, Biegefestigkeit und Kerbschlagzähigkeit.

1.2 PA66-LGF-Materialien

PA66-LGF-Materialien

sind verstärkte Verbundwerkstoffe mit

hohe Hitzebeständigkeit, hohe Festigkeit, hoher Modul und ausgezeichnete Zähigkeit

. Unter ihnen,

PA66-LGF30

enthält

30 % Langglasfaserverstärkung

, während PA66-LGF25 25 % enthält. Beide werden in Pelletform hergestellt, was die mechanische Festigkeit und Dimensionsstabilität des Materials deutlich verbessert und für eine hervorragende Schlagfestigkeit sorgt. Die

Eigenschaften

typischer PA66-LGF-Materialien sind in Tabelle 2 aufgeführt.

Tabelle 1 Perfo Leistungsfähigkeit flammhemmender PP‑LGF‑Materialien

| Eigentum | PA66-LGF30 |

PA66-LGF25 |

|

Glasfasergehalt / % |

30 | 25 |

|

Zugfestigkeit / MPa |

170 | 151 |

|

Biegefestigkeit / MPa |

228 | 208 |

|

Biegemodul / MPa |

8050 | 7720 |

|

Kerbschlagzähigkeit / kJ/m² |

21 | 18 |

|

Kerbschlagzähigkeit / kJ/m² |

69 | 66 |

Anwendungen

LGF wird häufig verwendet in Automobile, Luft- und Raumfahrt, Sport, Haushaltsgeräte und Verpackung , mit der Automobilindustrie ist der wichtigste Anwendungsbereich und macht etwa 80 % .

2.1 Fahrzeugräder

Nylon-Langglasfaser (LGF)

ist ein

hochtemperaturbeständig, selbstschmierend

verstärktes Material, das mittleren bis hohen Belastungen standhält. Als Material, das Langfaserverstärkung und Schmierung perfekt kombiniert, kann es unter Bedingungen von bis zu

130 °C

. Dank seiner Vielseitigkeit eignet es sich für Trockenlaufanwendungen, wird hauptsächlich bei Dreh- und Gleitbewegungen eingesetzt, zeichnet sich durch hervorragende Staubbeständigkeit aus und erfordert keine Wartung.

Im automobilen Leichtbau sind langglasfaserverstärkte PA66-Werkstoffe gut geeignet für

Kfz-Radkomponenten

, wodurch die Herstellung von Verbundplatten und Pkw-Rädern im Spritzgussverfahren möglich wird.

Die Herstellung von Verbundplatten erfolgt durch Trocknen der Pellets bei 100 °C für 4 Stunden und anschließendes Spritzgießen. Die Prozessparameter – wie

Schneckentemperatur, Schneckendruck, Einspritzdruck, Einspritzzeit, Gegendruck, Abkühlzeit und Formtemperatur werden entsprechend eingestellt. Nach dem Formen werden die Platten an der Luft auf Raumtemperatur abgekühlt

.

Die Herstellung von Verbundrädern erfolgt nach einem ähnlichen Verfahren:

Pellets werden 4 Stunden bei 100 °C getrocknet und anschließend spritzgegossen. Zu den Prozessparametern gehören Heißkanaltemperatur, Einspritzdruck, Einspritzzeit, Nachdruck, Nachhaltezeit, Abkühlzeit und Formtemperatur

Das Endprodukt ist ein 15-Zoll-Verbundrad.

Anschließende Tests und Analysen der Platten und Räder bestimmen den Glasfasergehalt, die Faserlänge, -ausrichtung und -verteilung. Radiale Ermüdungstests an den Verbundrädern bestätigen zusätzlich ihre Ermüdungsbeständigkeit.

2.2 Motorhaubenabdeckung

In Anbetracht der

hohe spezifische Festigkeit, spezifischer Modul und Schlagzähigkeit

aus langglasfaserverstärktem Polypropylen (PP-LGF) kann es effektiv eingesetzt werden in

Motorhaubenkomponenten für Kraftfahrzeuge

Durch die Optimierung des Formendesigns und die Anpassung der Verarbeitungsparameter können Teile hergestellt werden, die sowohl den Anforderungen an das Aussehen als auch an die Leistung entsprechen und so die Anforderungen an leichte Automobilanwendungen erfüllen und gleichzeitig die Kosten minimieren.

Aufgrund der Leistungsanforderungen an Motorhaubenabdeckungen wurde PP-LGF30 ausgewählt. Durch Probeproduktion und Leistungsüberprüfung wurde festgestellt, dass Zugfestigkeit, Biegemodul, Kerbschlagzähigkeit und Wärmeformbeständigkeit des Materials den funktionalen Anforderungen von Motorhaubenanwendungen entsprechen. Um die optische Qualität von PP-LGF30-Teilen weiter zu optimieren, sind Anpassungen im Formenbau und in der Verarbeitung erforderlich. Beispielsweise:

Um Formschwierigkeiten zu beheben, können an den Enden des Schmelzflusses Entlüftungslöcher hinzugefügt werden. Mit einem Formtemperaturregler kann die Formtemperatur bei 80 °C gehalten werden.

.

2.3 Front-End-Modul

In der Entwicklung des automobilen Leichtbaus wird langglasfaserverstärktes Polypropylen (PP-LGF) mit seinen

hervorragende mechanische Eigenschaften

, kann angewendet werden auf

Automobil-Frontendrahmen

Durch sinnvolle Einbeziehung der Optimierung der Strukturtopologie, der Dimensionsoptimierung und anderer Designtechniken und basierend auf der Entwicklung modifizierter PP-LGF-Materialien können optimierte Formulierungen und Rohstoffauswahl erreicht werden, gefolgt von experimenteller Compoundierung, Prüfung und Prozessdesign.

2.4 Fronthaube

Im Prozess des automobilen Leichtbaus wird das Konzept „

Stahl durch Kunststoff ersetzen

” wurde zunehmend erkannt. Die Fronthaube von Fahrzeugen wird jetzt hergestellt mit

langglasfaserverstärkte Kunststoffverbundwerkstoffe

, die

Feuerzeug

in Gewicht und Angebot

Überlegene Leistung

, wodurch die Gesamtmasse des Fahrzeugs effektiv reduziert und die Anforderungen an Energieeinsparung und Emissionsreduzierung erfüllt werden.

Bei der Verbesserung und Optimierung der Motorhaubenstruktur werden langglasfaserverstärkte Verbundwerkstoffe anstelle der ursprünglichen Metallwerkstoffe eingesetzt. Basierend auf den mechanischen Eigenschaften dieser Verbundwerkstoffe wird die Motorhaubenstruktur mit der äquivalenten Konstruktionsmethode neu gestaltet. Dabei werden Faktoren wie Elastizitätsmodul, Poissonzahl und Wandstärke berücksichtigt, um die Ausgangsdicke der Motorhaube zu bestimmen.

Weitere strukturelle Optimierungen umfassen:

Gestaltung von vertieften Plattformen und Querrippen im Innenblech als Verstärkungsstrukturen; Hinzufügen kleiner Löcher an der Unterkante des Innenblechs; Einsatz von Verbindungsmethoden mit hoher Haftung für die Motorhaubenmontage; und Vereinfachung der Abschnittsstruktur der Motorhaubenseiten durch Verwendung von klebenden Seitendichtungen

.

2.5 Instrumententafelskelett

Wie alle

Leicht und hochfest

Verbundkunststoff, langglasfaserverstärktes Polypropylen (PP-LGF) kann in der

Skelett für Kfz-Instrumententafeln

. PP-LGF wird im Schmelzimprägnierverfahren hergestellt und profitiert von seinen hervorragenden mechanischen Eigenschaften und seiner guten Anpassungsfähigkeit an Umweltbedingungen. Dadurch eignet es sich für Hochleistungsstrukturkomponenten wie Instrumententafeln. Die Instrumententafel ist ein wichtiger Teil des Fahrzeuginnenraums und erfordert eine hohe Festigkeit und Steifigkeit.

2.6 Batteriefach

Langglasfaserverstärkte Verbundwerkstoffe können hergestellt werden in

komplex geformte Komponenten

durch Spritzguss. Um die Leichtbauanforderungen von Autobatterieträgern zu erfüllen,

PP-LGF40

wurde aufgrund seiner hervorragenden Leistung bei der Reduzierung von Fahrzeugvibrationen und -geräuschen sowie der verbesserten Korrosionsbeständigkeit ausgewählt. Das Material kann zu Teilen mit komplexen Strukturen und dünnen Wänden geformt werden, wobei Strukturrippen in das Design integriert werden, um die Steifigkeit zu erhöhen. Während der Produktion sollten Eckübergänge abgeschrägt werden, um Spannungskonzentrationen zu reduzieren und die erforderliche Steifigkeit des Batterieträgers zu gewährleisten.

Da Montagelöcher und Seitenflansche höheren Belastungen ausgesetzt sind als andere Bereiche, sollte die Wandstärke der Montagelöcher entsprechend erhöht werden. Zur Verstärkung dieser Bereiche sollten Rippen bis zur Oberfläche der Schale angebracht werden. Um die Steifigkeit der Seitenwände der Schale weiter zu verbessern, sollte ein 2 mm breiter Flansch an den Seiten und am Umfang angebracht und eine gitterartige Rippenstruktur („井“-Form) auf der Rückseite der Schale angebracht werden. Zusätzlich sollten Anpassungen vor der Verformung vorgenommen werden, um rippenbedingte Verzüge auszugleichen. So wird sowohl die Montagekompatibilität als auch die erhöhte Steifigkeit gewährleistet und so den Leichtbauanforderungen im Automobilbereich entsprochen.

2.7 Heckklappe

Heckklappen aus Kunststoff können aus thermoplastischen Verbundwerkstoffen aus langglasfaserverstärktem Polypropylen (PP-LGF) hergestellt werden, die

geringe Dichte, hohe Festigkeit, hohe Recyclingfähigkeit und Designflexibilität

Dieses Material reduziert Kraftstoffverbrauch und CO₂-Emissionen deutlich und ermöglicht gleichzeitig eine bessere Komponentenintegration. Bei der Heckklappenkonstruktion aus PP-LGF werden sowohl die Innen- als auch die Außenverkleidung im Spritzgussverfahren hergestellt und miteinander verklebt. Zur Optimierung der strukturellen Integrität und Leistung werden Simulationsanalysen durchgeführt.

Das Innenblech, das die Hauptlast trägt, muss im oberen Bereich und im D-Säulenbereich mit Rippen verstärkt werden, um ausreichende Festigkeit und Steifigkeit zu gewährleisten. Bei der Materialauswahl muss der lineare Wärmeausdehnungskoeffizient von Innen- und Außenblech sorgfältig aufeinander abgestimmt werden, insbesondere bei wechselnden Temperaturen. Eine schlechte Abstimmung kann aufgrund von Wärmeausdehnung und -kontraktion zum Ablösen oder Verformen der Klebeverbindungen führen.

2.8 Kotflügel

Mithilfe spezieller Formgeräte werden PP-LGF-Granulate mit einem bestimmten Glasfasergehalt hergestellt und in Fahrzeugkotflügelstrukturen eingesetzt. Bei der Konstruktion von Kotflügeln mit PP-LGF ist es wichtig, den Einfluss des Glasfasergehalts auf

Zug-, Biege- und Schlageigenschaften

durch Leistungstests.

Auch nichtmechanische Eigenschaften müssen bewertet werden, darunter die Beständigkeit gegen hohe Temperaturen, Temperaturwechsel, Stöße, feuchte Hitze, Wasser und Lösungsmittel. Es sollte auf mögliche Defekte wie Verformung, Rissbildung, Kreidung, Blasenbildung, Klebrigkeit oder Auflösung geachtet werden. Nach der Prüfung werden die Kotflügelkomponenten zusammengebaut, um ihre Eignung für verschiedene Betriebsbedingungen zu prüfen und die Einhaltung der Anforderungen an Gewicht und Haltbarkeit sicherzustellen.

Abschluss

Zusammenfassend lässt sich sagen, dass langglasfaserverstärkte Verbundwerkstoffe hochfeste und leichte Werkstoffe sind. Vor dem Hintergrund der „Ersetzung von Stahl durch Kunststoffe“ weisen sie deutliche Leistungsvorteile auf und eignen sich gut für den Einsatz im automobilen Leichtbau.