neuer Blog

Geruch ist sowohl eine Sinneserfahrung als auch ein wahrgenommenes Qualitätsmaß.

Im engen Innenraum eines Autos ist der „Neuwagengeruch“ von Kunststoffen kein Zeichen von Luxus, sondern oft ein Hauptgrund für Beschwerden der Verbraucher.

Dieser Artikel, basierend auf der Ingenieurpraxis, untersucht systematisch die Ursachen, Mechanismen, Analysemethoden und kontrollierbaren Strategien im Zusammenhang mit Gerüchen. Er soll Materialingenieure bei der

Reduzierung von Geruchsrisiken an der Quelle bei der Entwicklung von Materialien für den Fahrzeuginnenraum

.

Woher kommt der Geruch von Kunststoffen?

Geruchsmoleküle in Kunststoffen kommen hauptsächlich in Form flüchtiger organischer Verbindungen (VOCs) vor, die in die Luft freigesetzt werden durch

drei Hauptmechanismen

:

1. Verbreitung:

Nicht umgesetzte Monomere und kleine Moleküle wandern aus dem Inneren des Materials an die Oberfläche. VOCs in Kunststoffen folgen dem zweiten Fickschen Diffusionsgesetz.

Beispielsweise beträgt der Diffusionskoeffizient von Aldehyden in Polypropylen (PP) etwa 10⁻⁹ cm²/s. Bei 23 °C kann es bis zu 48 Stunden dauern, bis sich die Oberflächenkonzentration im Gleichgewicht befindet. Steigt die Temperatur jedoch auf 60 °C – vergleichbar mit Sommerhüttentemperaturen – kann sich die Diffusionsrate um das Drei- bis Fünffache erhöhen.

2. Desorption:

An der Oberfläche des Materials adsorbierte VOC-Moleküle werden in die Umgebungsluft freigesetzt.

3. Migration:

VOCs können auch aus Zusatzstoffen wie Weichmachern, Schmiermitteln oder Lösungsmittelrückständen stammen.

Wie die menschliche Nase funktioniert: Von den Molekülen zum Gehirn

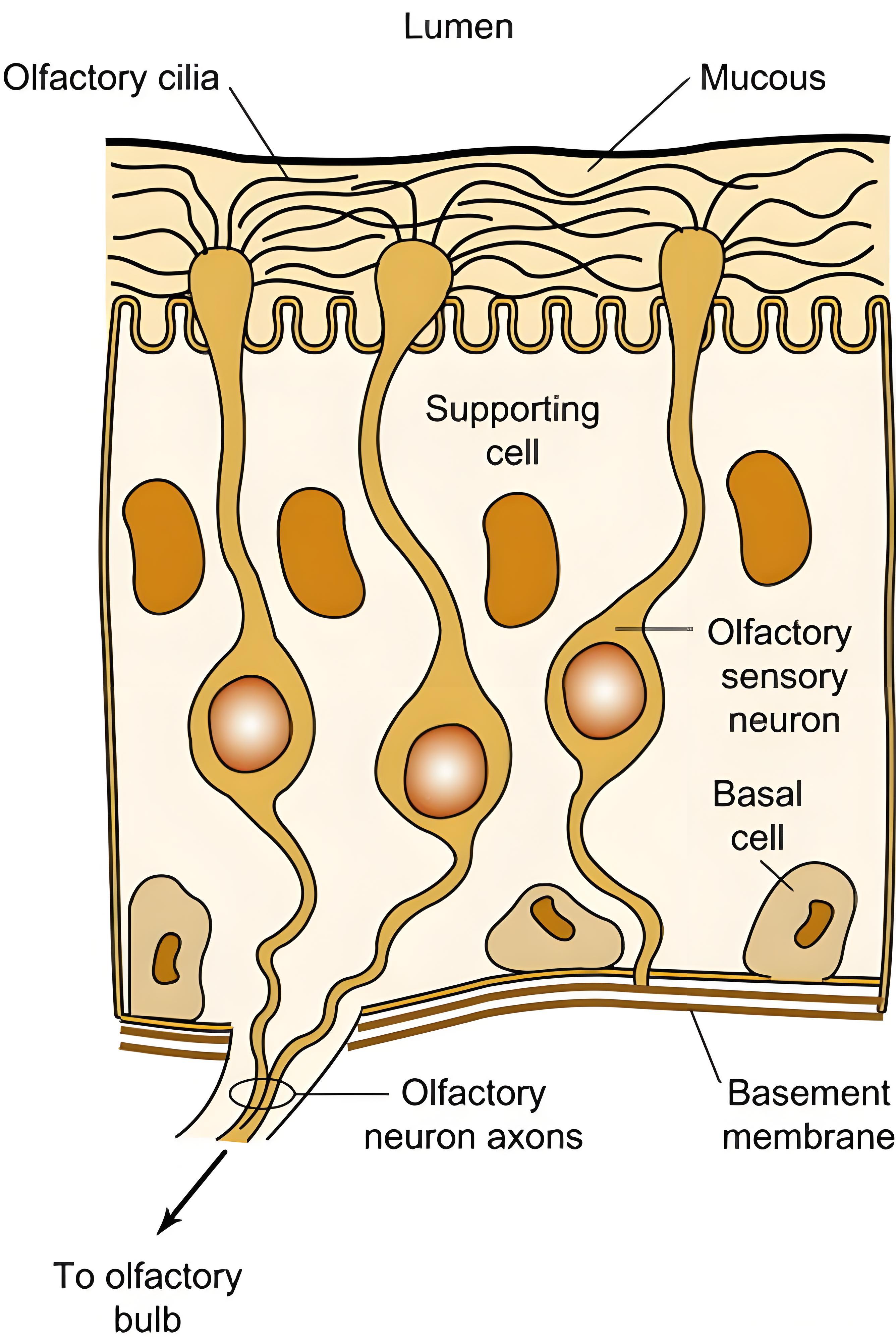

Wenn flüchtige Moleküle aus Kunststoffen – wie Nonanal und Decanal – in die Nasenhöhle gelangen, beginnt ein hochpräziser Erkennungsprozess im Mikromaßstab. Im Riechepithel (ca. 5 cm²) sind etwa 350 Arten von Geruchsrezeptorproteinen dicht verteilt. Diese Rezeptoren funktionieren wie „molekulare Schlösser“, die jeweils spezifische Geruchsschlüssel erkennen.

Ein Beispiel hierfür ist (E)-2-Nonenal: Seine Kohlenwasserstoffkettenstruktur bindet mit einer Bindungsenergie von -8,7 kcal/mol an den Geruchsrezeptor OR51E2. Diese spezifische Interaktion löst die Öffnung von Ionenkanälen aus und erzeugt elektrische Signale. Die olfaktorische Signalübertragung folgt dem Schlüssel-Schloss-Prinzip: Sobald der Geruchsstoff an einen G-Protein-gekoppelten Rezeptor (GPCR) auf den Zilien bindet, aktiviert er den cAMP-Second-Messenger-Weg, was zur Depolarisation der Zellmembran führt. Das resultierende Signal wird über die Riechnervenfasern zum Bulbus olfactorius weitergeleitet, wo Mitral- und Büschelzellen es verarbeiten und an die Großhirnrinde weiterleiten.

Jedes olfaktorische Neuron exprimiert nur einen Rezeptortyp, doch durch kombinatorische Kodierung kann das System Zehntausende verschiedener Gerüche unterscheiden. Beispielsweise kann eine Mischung von Aldehyden, die aus Polypropylen (PP) freigesetzt werden, Rezeptorkombinationen wie OR1A2 und OR2J3 aktivieren.

Dieser biologische Erkennungsmechanismus dient als Maßstab für die Bewertung von Materialgerüchen. Übersteigt beispielsweise die aus PVC-Kunstleder freigesetzte DEHP-Konzentration 2200 µg/m³, binden dessen Moleküle an OR3A4-Rezeptoren und lösen eine „stechende“ Geruchswahrnehmung aus – genau die Art von Geruchsschwelle, die Autoinnenraumdesigner vermeiden möchten.

Durch das Verständnis der Interaktionsmechanismen zwischen Molekülen und Rezeptoren, die dem menschlichen Geruchssinn zugrunde liegen, können Materialingenieure auf der Grundlage der „Karte der menschlichen Geruchswahrnehmung“ geruchsarme Formulierungen zurückentwickeln.

Typische Gerüche und ihre Quellen in verschiedenen Kunststoffen

| Polymertyp |

Typische Geruchsbeschreibung

|

Hauptquelle/ Substanz oder Mechanismus |

Zusätzliche Hinweise

|

|

Polyethylen (PE)

|

Wachsartig, ölig, leichte Reizung

|

Antioxidativer Abbau (z. B. BHT → Phenole), oxidative Spaltung (Aldehyde)

|

Bei höheren Verarbeitungstemperaturen wird der Geruch stärker wahrnehmbar

|

|

Polypropylen (PP)

|

Leicht süßer, leicht öliger Geruch

|

Oxidationsprodukte (Alkylaldehyde, Ketone), antioxidative Rückstände

|

Typischerweise milder Geruch, kann sich nach der Modifikation verschlimmern

|

|

Polystyrol (PS)

|

Süß, aromatisch, starke Reizung

|

Restliches Styrolmonomer, Zersetzungsprodukte (Toluol, Ethylbenzol)

|

HIPS (kautschukmodifiziertes PS) hat einen komplexeren Geruch

|

|

Acrylnitril-Butadien-Styrol (ABS)

|

Scharf, würzig, leicht säuerlich

|

Reste Acrylnitril, Styrol, oxidiertes Butadien, Emulgatoren

|

Starke thermische Zersetzung erhöht die Geruchsintensität

|

|

Polyvinylchlorid (PVC)

|

Tintenartiger, plastischer Geruch, reizend

|

Weichmacher (z. B. Phthalate), Zersetzung von Stabilisatoren, HCl

|

Schlechte thermische Stabilität; der Geruch wird nach dem Abbau stärker

|

|

Polyurethan (PU)

|

Fischartig, aminartig, starke Reizung

|

Restisocyanate, Hydrolyseprodukte (Amine)

|

Eingekapselte Isocyanate können zur Geruchsreduzierung beitragen

|

|

Polyamid (PA6/PA66)

|

Gerösteter, ammoniakartiger Geruch

|

Kettenendamine, Oxidation, thermischer Abbau (z. B. Caprolactam)

|

Hydrolyse nach Feuchtigkeitsaufnahme kann auch Geruch erzeugen

|

|

Polyester (PET/PBT)

|

Leicht verbrannter Geruch, säuerlich

|

Zersetzungsprodukte (Benzoesäure, Phthalsäure), Lösungsmittelrückstände

|

Beim Hochtemperatur-Spritzgießen kommt es häufig zu stärkerer Geruchsentwicklung

|

|

Polycarbonat (PC)

|

Bitter, phenolisch, leicht scharf

|

BPA-Rückstände, Zersetzung von Carbonat (auf Phenolbasis)

|

Eingekapselte Antioxidantien können helfen, Gerüche zu reduzieren

|

|

Polymethylmethacrylat (PMMA)

|

Leicht reizend, esterartig, akzeptabel

|

Rest-MMA, thermischer Abbau (kleine Ester)

|

Hochreines PMMA ist nahezu geruchlos

|

|

Polyoxymethylen (POM)

|

Unangenehme, reizende Gase

|

Formaldehyd, flüchtige Acetal-Typ-Stoffe

|

Geruch entsteht vor allem beim Hochtemperatur-Spritzgießen

|

|

Fluorpolymere (z. B. PTFE)

|

Nahezu geruchlos, leichte Wachsnote

|

Fast keine VOC-Emissionen

|

Sehr geruchsarm, geeignet für anspruchsvolle Innenanwendungen

|

Mechanismen der Geruchsbildung

Der Geruch von Kunststoffen entsteht nicht von ungefähr, sondern allmählich während

Verarbeitung, Speicherung und Nutzung

.

Zu den wichtigsten Mechanismen gehören:

1. Thermischer Abbau:

Hohe Verarbeitungstemperaturen führen zur Spaltung der Molekülketten, wodurch niedermolekulare Geruchsstoffe (z. B. Aldehyde) entstehen.

| Polymer |

Thermische Abbauprodukte

|

|

Polyamid 66 (PA66)

|

Cyclopentanon, Pyridin, zyklisches Imid, Amide, Carbonsäuren, Caprolactam

|

|

Polyethylen (PE)

|

Ketone, Carbonsäuren, Furanone, Ketosäuren

|

|

Poly(ethylenoxid–propylenoxid–ethylenoxid)

|

Formiatester, Acetatester, Carbonsäuren, Aldehyde

|

|

Poly(L-lactid) (PLLA)

|

Lactid, Milchsäure, Lactoylmilchsäure

|

|

Polymethylmethacrylat (PMMA)

|

Methylmethacrylat-Monomer

|

|

Silikonkautschuk (Polysiloxan)

|

Zyklische Oligomere

|

|

Polystyrol (PS)

|

Styrol, Styrol-Acrylnitril, tert-Butylbenzol, α-Methylstyrol, BHT (Butylhydroxytoluol)

|

|

Polysulfidkautschuk

|

1,3,6,7-Dioxodithiepan, andere zyklische Abbauprodukte

|

2. Oxidativer Abbau:

Antioxidantien oder Polymeroxidation erzeugen unangenehme Gerüche (z. B. BHT-Oxidationsprodukte).

Polyamid (PA66): Durch thermischen oxidativen Abbau entstehen Cyclopentanonverbindungen wie 2-Ethylcyclopentanon, die nach 300-stündiger Alterung bei 100 °C Konzentrationen von bis zu 0,3 μg/g erreichen können und einen „medizinischen“ Geruch verursachen.

3. Lichtalterung:

UV-Strahlung führt zur Spaltung der Polymerketten und setzt kleine Molekülgase frei.

4. Verarbeitungsrückstände:

Restkatalysatoren oder Lösungsmittel, die nicht vollständig entfernt wurden.

Polyurethan (PU): Aminkatalysatoren wie Triethylamin haben eine sehr niedrige Geruchsschwelle (0,67 μg/m³) und sind die Hauptursache für den charakteristischen „fischigen“ Geruch von PU-Schaum.

Wie man Ana lysieren Plastikgerüche?

C Gängige Methoden zum Testen und Bewerten von Kunststoff O dors Enthalten:

|

Testmethode

|

Grundprinzip

|

Ausgabeergebnisse

|

Anwendungen

|

|

Sensorischer Schnüffeltest

|

Das Personal riecht und bewertet die Proben subjektiv mit der Nase

|

Geruchsintensitätsskala (z. B. Skala 1–6)

|

Vorläufige Materialprüfung, sensorische Referenz für Endverbraucher

|

|

VDA 270 Standardtest

|

Probe wird bei konstanter Temperatur erhitzt, um den Geruch freizusetzen, dann wird gerochen

|

Geruchsbewertung (deutsche Skala)

|

Geruchsprüfung von Fahrzeuginnenraummaterialien

|

|

GC-MS (Headspace-Gaschromatographie-Massenspektrometrie)

|

Headspace-Gase werden mittels Chromatographie gesammelt und getrennt; Massenspektrometrie zur Identifizierung und Quantifizierung

|

VOC-Arten und Konzentrationen (μg/m³)

|

Genaue Identifizierung von Geruchsquellen

|

|

TD-GC-MS (Thermo-Desorptions-GC-MS)

|

Die freigesetzten Gasproben werden auf Adsorptionsröhrchen gesammelt und thermisch in GC-MS desorbiert.

|

Gaskomponentenprofile und Konzentrationskurven

|

Langzeit-Materialemissionsprüfung, Spurenanalyse

|

|

Kammertest (Emissionskammertest)

|

Probe in versiegelter Kammer bei fester Temperatur platziert, um TVOC-Freisetzung festzustellen

|

Gesamtgehalt an flüchtigen organischen Verbindungen (TVOC)

|

Geruchsbewertung für das gesamte Fahrzeug oder Teile davon

|

|

Gassensor-Array (elektronische Nase)

|

Mehrere Sensoren imitieren menschliche Riechnerven, um Gerüche zu erkennen und digital abzubilden

|

Digitales Geruchsprofil, Mustererkennung

|

Schnelles Screening, automatisierte Prozessgeruchsqualitätskontrolle

|

|

Dynamische Olfaktometrie

|

Geruchsproben werden verdünnt und menschlichen Testpersonen zur Ermittlung der Erkennungsschwelle und Intensität vorgelegt

|

Geruchswahrnehmungsschwelle, Intensitätsindex

|

Städtische Geruchskontrolle, industrielle Geruchsquellenanalyse, Materialauswahl

|

Wie können Ingenieure Gerüche an der Quelle bekämpfen?

Die kostengünstigste und wirkungsvollste Strategie besteht darin, Gerüche bereits bei der Materialauswahl zu kontrollieren.

Folgende Empfehlungen werden vorgeschlagen:

|

Methodentyp

|

Spezifische Technik/Methode

|

Prinzip/Mechanismus

|

Anwendbare Szenarien

|

|

Materialquellenkontrolle

|

Verwenden Sie hochreine Rohstoffe und verbessern Sie den Polymerisationsprozess |

Reduzieren Sie Restmonomere, Lösungsmittel und Verunreinigungen

|

Rohstoffbeschaffung und Entwicklung von Materialformulierungen im Frühstadium

|

|

Verwenden Sie geruchsarme Zusatzstoffe (z. B. polymere Antioxidantien)

|

Verbesserte Resistenz gegen Migration und oxidativen Abbau |

Technische Kunststoffe, Innenausstattung von Autos und Haushaltsgeräten

|

Rohstoffbeschaffung und Entwicklung von Materialformulierungen im Frühstadium

|

|

Formulierungsoptimierung

|

Hinzufügen von Adsorbentien (wie Aktivkohle, Zeolith) |

Freigesetzte Gase auffangen

|

Kunststoffmischungen und Verbundwerkstoffsysteme

|

|

Deodorants hinzufügen (z. B. Cyclodextrine)

|

Einschließen/Komplexieren von Geruchsmolekülen zur Reduzierung der Flüchtigkeit

|

Verkapselungsmaterialien, Verpackungsfolien, Haushaltskunststoffe usw.

|

Kunststoffmischungen und Verbundwerkstoffsysteme

|

|

Verarbeitungsoptimierung

|

Anwendung von Vakuumentgasung, Sekundärextrusion und Scherbelüftung

|

Niedrigere Verarbeitungstemperatur/-zeit und verbesserte Freisetzung niedermolekularer Substanzen

|

Produktion von Extrusions-/Spritzgussprofilen und technischen Kunststoffen

|

|

Gerätereinigung, Vermeidung von Kreuzkontaminationen

|

Beseitigung restlicher „externer Geruchsquellen“

|

Szenarien für die Verarbeitung gemischter Materialien |

Produktion von Extrusions-/Spritzgussprofilen und technischen Kunststoffen

|

|

Nachbehandlungstechniken

|

Verwenden Sie thermische Behandlung (Alterung), Photooxidation und UV-Bestrahlung

|

Fördern Sie die frühzeitige Freisetzung oder Zersetzung von Restkleinmolekülen |

Autoinnenteile, Verbundplatten, lederähnliche Produkte

|

|

Oberflächenbehandlung (zB Plasma, Beschichtung)

|

Ändern Sie das Emissions- und Adsorptionsverhalten von Oberflächen

|

Beschichtete Teile und strukturierte Dekoroberflächen

|

Autoinnenteile, Verbundplatten, lederähnliche Produkte

|

|

Strukturelles Design

|

Materialstärke und geometrische Struktur optimieren

|

Reduzieren Sie die Emissionsrate pro Flächeneinheit

|

Elektronische Gehäuse, zentrale Bedienfelder im Automobilbereich und andere Bereiche, die Schnüffeltests aus nächster Nähe erfordern

|

Die Selektionsrevolution vom „olfaktorischen Erlebnis“ zum „molekularen Design“

Die Geruchsreduzierung von Fahrzeuginnenräumen ist nicht einfach eine Frage der sensorischen Optimierung, sondern erfordert einen systematischen technischen Ansatz, der Polymerchemie, Stofftransportkinetik und analytische Chemie umfasst.

Für Ingenieure bei der Materialauswahl ist es wichtig, den Zusammenhang zwischen „Struktur – Leistung – Geruch“ herzustellen:

Wenn die Regelmäßigkeit der Molekülkette von PP zunimmt um

15 %

Die Freisetzung von Aldehyden kann reduziert werden durch

38 %

;

Wenn das Molekulargewicht von PVC-Weichmachern steigt von

300 Da bis 500 Da

verringert sich die Migrationsrate um

60 %

.

Diese Designlogik auf molekularer Ebene ist der Schlüssel zur Überwindung des technologischen Engpasses bei geruchsarmen Materialien.