neuer Blog

Beim Spritzgießen von glasfaserverstärkten Werkstoffen Faserschwimmen ist einer der häufigsten Oberflächenfehler. Es zeigt sich als unebene Oberfläche, verursacht durch freiliegende Glasfasern am Bauteil. Dieses Problem beeinträchtigt nicht nur das Erscheinungsbild des Produkts, sondern kann auch Folgeprozesse wie Lackieren, Beschichten oder Galvanisieren beeinträchtigen. Heute untersuchen wir die Ursachen des Faserschwimmens und zeigen effektive Lösungen auf.

2. Detaillierte Analyse der Faktoren des Spritzgussprozesses

Langsame Füllgeschwindigkeit:

Der „unsichtbare Treiber“ hinter der Faserflotation

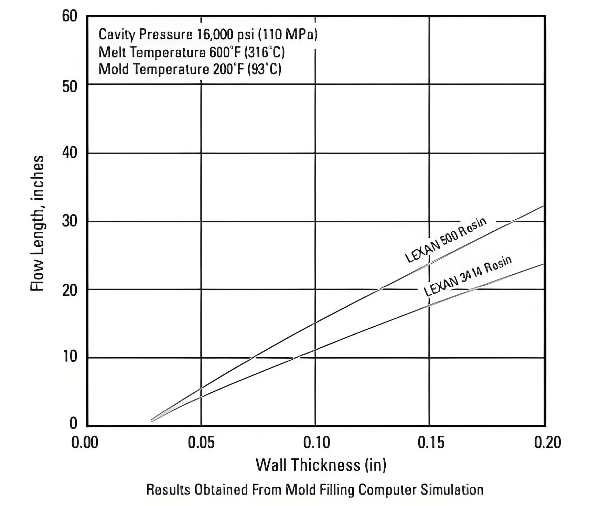

Kernproblem: Durch langsames Füllen können Glasfasern an die Oberfläche des Formteils wandern.

Niedrige Schmelztemperatur: Die „Temperaturschwelle“ für den Materialfluss

Wichtigste Erkenntnis: Bei jeder Abnahme der Schmelztemperatur um 10 °C erhöht sich die Oberflächenfaserschwimmfähigkeit um 15–20 %.

Professionelle Empfehlung:

Verwenden Sie eine Schmelzsonde, um die tatsächliche Schmelztemperatur zu messen, anstatt sich ausschließlich auf die Sollwerte des Zylinders zu verlassen.

Erhöhen Sie die Schmelztemperatur bis zur Obergrenze des empfohlenen Bereichs (und vermeiden Sie dabei eine Materialzersetzung).

Achten Sie auf die Einstellungen des Gegendrucks, um übermäßigen Faserbruch zu vermeiden.

Praktische Tipps:

Verwenden Sie einen Hochtemperatur-Formtemperaturregler (>100 °C) oder ein Thermoölsystem.

Um Missbrauch zu vermeiden, geben Sie den erforderlichen Typ des Formtemperaturreglers deutlich an.

Aus Sicherheitsgründen ist beim Betrieb bei hohen Temperaturen besondere Vorsicht geboten.

3. Wichtige Überlegungen zur Formgestaltung

Entlüftungssystem: Die Balance zwischen Geschwindigkeit und Qualität

Kernkonflikt: Schnelles Füllen erfordert ausreichende Entlüftung, übermäßige Entlüftung kann jedoch zu Grat- und Faserschwimmdefekten (z. B. Bindenähten, eingeschlossener Luft) führen.

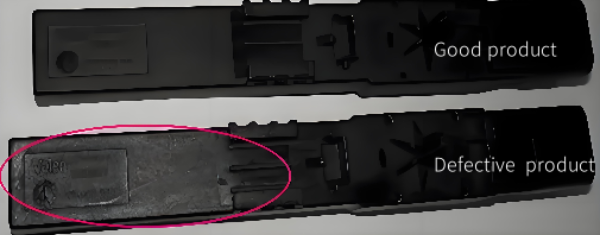

Bild eines Faserschwimmdefekts (mit Bindenähten und eingeschlossener Luft)

Heißkanaltemperatur: Der oft übersehene „thermische blinde Fleck“

Häufiger Irrtum: Die Heißkanaltemperatur wird nicht mit der Zylindertemperatur korrespondierend eingestellt.

Bewährte Methode:

Stellen Sie die Heißkanaltemperatur innerhalb des empfohlenen Schmelztemperaturbereichs des Materials ein.

Verwenden Sie Thermoelemente zur präzisen Temperaturregelung.

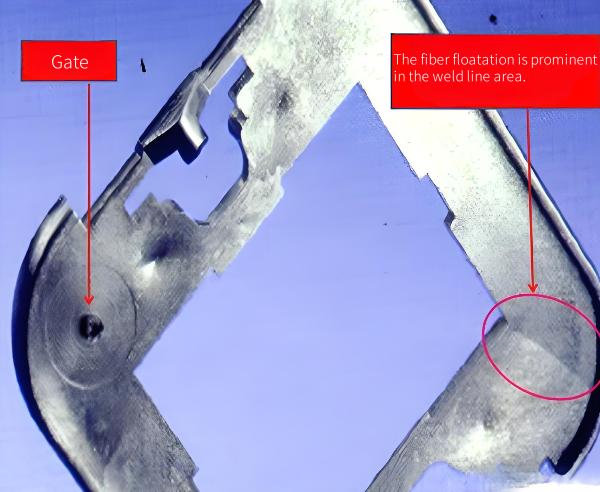

Gate-Design: Die erste Barriere für den Fluss

Gestaltungsrichtlinie:

Vermeiden Sie übermäßige Einschränkungen am Gate, die zu einem plötzlichen Druckanstieg führen können.

Größe und Position des Angusses sollten den Fließeigenschaften des Materials entsprechen.

Vermeiden Sie zu kleine Anschnitte, um Strahlspuren und ein verstärktes Aufschwimmen der Fasern zu vermeiden.

Bild eines defekten Teils: Durch Jetting induzierte Faserflotation

Zusammenfassung: Lösungen für Probleme mit dem Faserschwimmen

Prioritätsprinzip:

Beheben Sie zuerst die primäre Ursache (normalerweise Prozessparameter) und gehen Sie dann auf sekundäre Faktoren ein.

Systematisches Denken:

Entwickeln Sie eine integrierte Lösung, die Prozess–Form–Ausrüstung–Material abdeckt.

Präventionsorientiert:

Erwägen Sie in den frühen Phasen der Entwicklung neuer Formen Maßnahmen zur Bekämpfung der Faserflotation.

Datengesteuerter Ansatz:

Erstellen Sie Prozesskontrolldiagramme für wichtige Parameter.

Kontinuierliche Verbesserung:

Erstellen Sie einen Schnellreaktionsmechanismus und eine Wissensdatenbank für Probleme mit der Faserflotation.