neuer Blog

Als führender Anbieter von Spezialpolymeren spielt Polyetheretherketon (PEEK) in zahlreichen Bereichen eine entscheidende Rolle.

Seine einzigartige Molekularstruktur bietet hervorragende Eigenschaften wie Hochtemperaturbeständigkeit und chemische Korrosionsbeständigkeit und macht es zu einem unverzichtbaren Material in modernen Industrien, im Gesundheitswesen, in der Luft- und Raumfahrt und mehr.

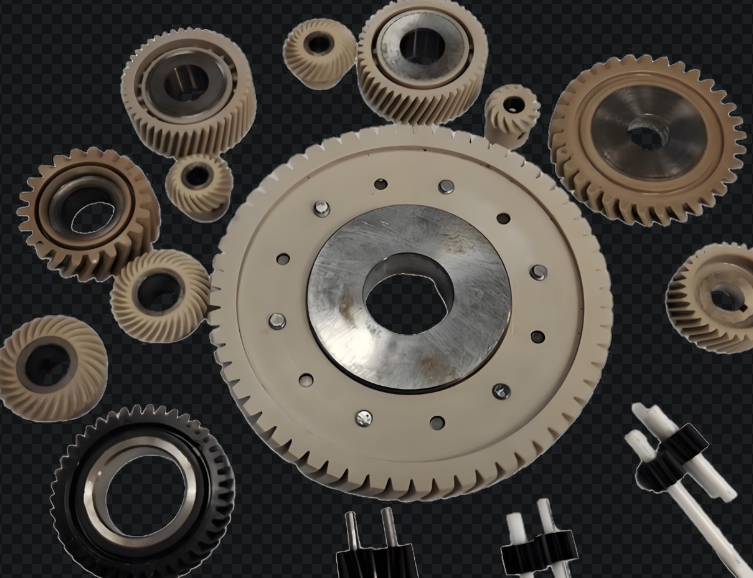

PEEK hat einen tiefgreifenden Einfluss auf die Förderung technologischer Verbesserungen und Innovationen in verschiedenen Branchen. Im Bereich humanoider Roboter ist die Kombination von PEEK-Materialien mit Kohlefaser zu einem bedeutenden Trend geworden.

Durch die Verwendung verschiedener Verfahren zur Kombination von Kohlenstofffasern mit PEEK-Partikeln können die Festigkeit und der Modul des Materials erheblich verbessert werden, wodurch es sich besser für High-End-Industrien wie Luft- und Raumfahrt und Verteidigung eignet.

Die Anwendung von PEEK in humanoiden Robotern umfasst verschiedene Schlüsselteile, darunter Gelenke, Lager, Zahnräder, Skelette und Strukturkomponenten.

Darüber hinaus welche weiteren Einsatzgebiete hat PEEK?

Automobilindustrie

In der Automobilindustrie wird PEEK zur Herstellung von Motorperipheriekomponenten wie Ansaugkrümmern und Drosselklappengehäusen verwendet, die hohen Temperaturen, chemischer Korrosion und mechanischen Belastungen ausgesetzt sind. Dies verbessert die Motorleistung und -zuverlässigkeit und reduziert den Kraftstoffverbrauch und die Emissionen.

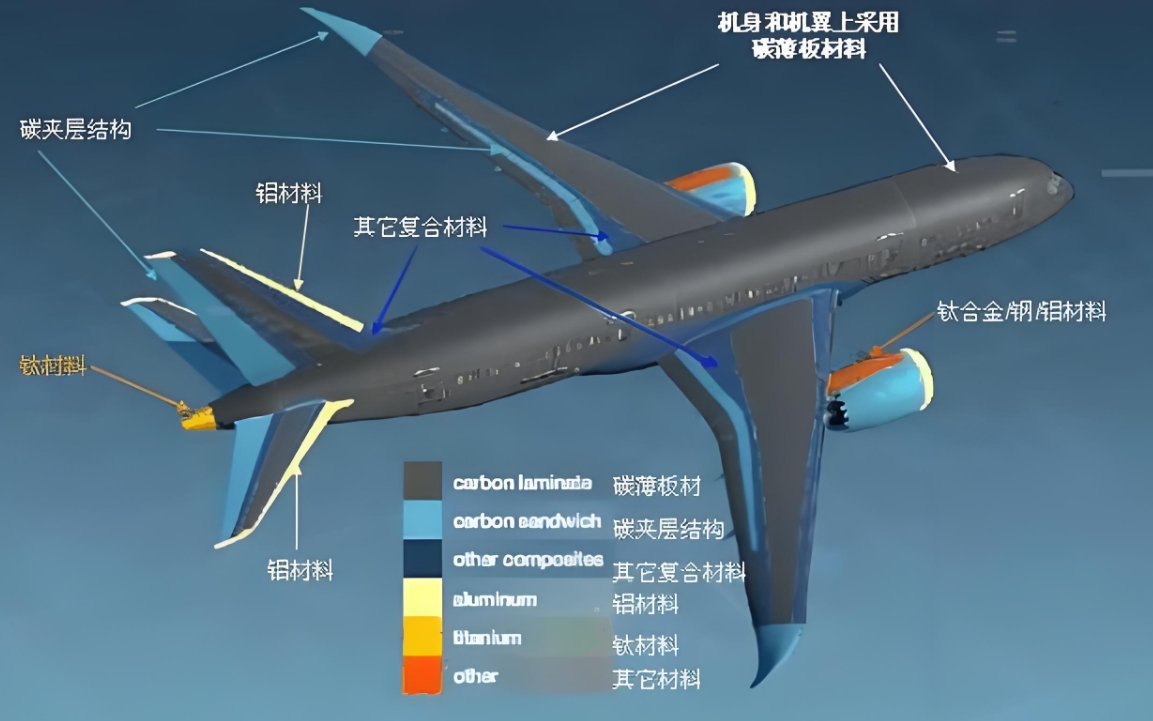

Luft- und Raumfahrtindustrie

In der Luft- und Raumfahrtindustrie, wo die Anforderungen an die Materialleistung streng sind, kommen die Vorteile von PEEK voll zur Geltung. Es wird in Hochtemperaturbereichen von Flugzeugtriebwerkskomponenten wie Brennkammern und Turbinenschaufeln eingesetzt und bietet dort eine hervorragende Hochtemperaturbeständigkeit, Oxidationsbeständigkeit und Kriechbeständigkeit. PEEK behält seine mechanischen Eigenschaften und Maßgenauigkeit bei und gewährleistet so einen effizienten und stabilen Triebwerksbetrieb und Flugsicherheit.

PEEK wird auch in Strukturbauteilen von Flugzeugen wie Flügelträgern und Rumpfrahmen eingesetzt. Seine hohe Festigkeit und sein geringes Gewicht reduzieren das Flugzeuggewicht und erhöhen die Nutzlastkapazität und Reichweite. Modifizierte und zusammengesetzte Prozesse verbessern die Gesamtleistung, um Design- und Herstellungsstandards zu erfüllen.

In der Luft- und Raumfahrtelektronik wird PEEK als Isolationsmaterial verwendet, um die elektrische Leistung und die Zuverlässigkeit der Signalübertragung sicherzustellen. Es wird auch bei der Herstellung von Präzisionsinstrumenten und -geräten für Satelliten und Raumfahrzeuge verwendet, wo es den rauen Bedingungen im Weltraum standhält. PEEK schützt Geräte vor extremen Temperaturschwankungen, Strahlung und Mikrometeoriteneinschlägen, erhält die Stabilität der mechanischen und elektrischen Leistung aufrecht und trägt zur Entwicklung leistungsstarker, leichter und langlebiger Luft- und Raumfahrttechnologien bei.

Medizinischer Bereich

Im medizinischen Bereich ist PEEK (Polyetheretherketon) aufgrund seiner hervorragenden Biokompatibilität, Ungiftigkeit und Korrosionsbeständigkeit in physiologischen Umgebungen ein ideales Material.

Bei orthopädischen Implantaten wird es zur Herstellung künstlicher Gelenke (Hüfte, Knie, Schulter etc.), Knochenplatten, Knochenschrauben und mehr verwendet. PEEK kommt dem Elastizitätsmodul des menschlichen Knochens sehr nahe, reduziert die Stress-Shielding-Wirkung und fördert das Wachstum und die Heilung des Knochengewebes. Es sorgt für eine langfristig stabile Fixierung von Frakturen und hilft bei der Wiederherstellung der Gliedmaßenfunktion.

In der Wirbelsäulenchirurgie werden PEEK-Geräte zur interkorporellen Fusion häufig eingesetzt. Das dreidimensionale poröse Strukturdesign erleichtert das Einwachsen von Knochenzellen zur Fusion, erhält die Höhe der Zwischenwirbel und die Krümmung der Wirbelsäule und behandelt Erkrankungen wie Bandscheibendegeneration und Wirbelsäuleninstabilität.

In der Zahnmedizin werden PEEK-Zahnimplantate und -Abutments aufgrund ihres ästhetischen Aussehens, ihrer hervorragenden Biokompatibilität und des Fehlens von Metallallergien und Korrosionsproblemen zunehmend bevorzugt, wodurch Mundgesundheit und Restaurationsergebnisse gewährleistet werden.

Mit Fortschritten in der Medizintechnik und der klinischen Forschung verfügt PEEK über ein enormes Potenzial in Grenzbereichen wie Gerüsten für die Gewebezüchtung und Trägern für die Arzneimittelverabreichung und bietet materielle Unterstützung für die personalisierte Präzisionsmedizin.

3D-Drucktechnologie kann Implantate entwerfen, die auf die individuellen Bedürfnisse des Patienten basierend auf seinen spezifischen medizinischen Bedingungen zugeschnitten sind. Im Vergleich zu herkömmlichen Implantaten erfüllen 3D-gedruckte PEEK-Implantate besser die individuellen Bedürfnisse der Patienten und verbessern die chirurgischen Erfolgsraten.

Elektronikindustrie

Unsere langglasfaserverstärkten PEEK- und Langkohlefaser-Verbundwerkstoffe sind darauf ausgelegt, den härtesten Anforderungen in verschiedenen Branchen gerecht zu werden. Wenn Sie Fragen haben oder weitere Informationen benötigen, kontaktieren Sie uns gerne für eine kompetente Beratung und maßgeschneiderte Lösungen.