neuer Blog

Die Batterie ist eine der wichtigsten Kernkomponenten von Elektrofahrzeugen. Unabhängig davon, ob sie hohen Temperaturen, Waten oder sogar Stößen ausgesetzt ist, kann die Sicherheit des Batterieschutzes nicht außer Acht gelassen werden. Um die Sicherheit der Batterie zu gewährleisten, ist das Batteriegehäuse das Wichtigste.

Da die Batterie die zentrale Schlüsselkomponente von Elektrofahrzeugen ist, haben Elektrofahrzeugforscher ihre Aufmerksamkeit auf die Batterie von Elektrofahrzeugen gerichtet und nach dem idealen Material zum Schutz der Batterie gesucht. Stahl ist das wirtschaftlichste und nachhaltigste Batteriegehäusematerial für die Massenproduktion.

Wie schützt das Batteriegehäuse? & Welche Bedingungen muss das Batteriegehäuse erfüllen?

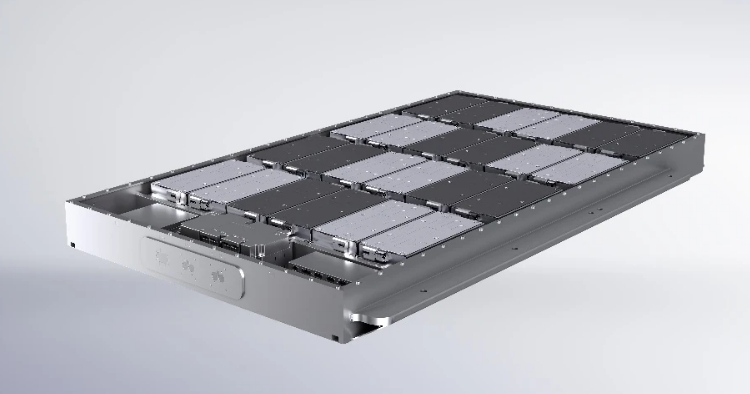

Das Batteriegehäuse ist ein wesentlicher Bestandteil eines Elektrofahrzeugs. Es beherbergt Hochspannungsbatterien, Elektronik, Sensoren und Anschlüsse, um die Gesamtstruktur und Sicherheit des Fahrzeugs zu schützen und kritische Komponenten vor möglichen äußeren Stößen, Hitze und eindringendem Wasser zu schützen .

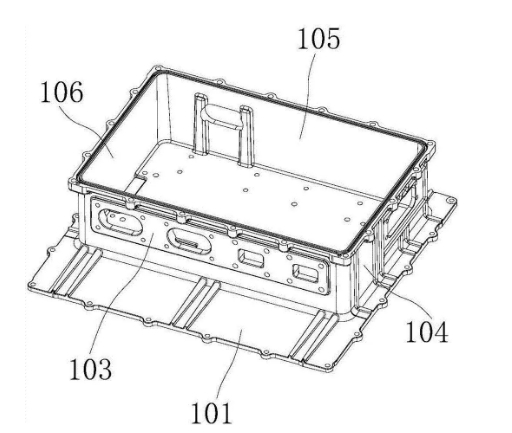

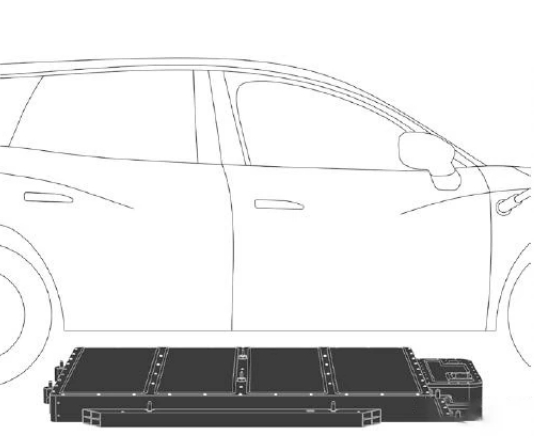

Das Batteriegehäuse reiner Elektrofahrzeuge ist relativ groß, in der Regel etwa zwei Meter lang und etwa einen Meter breit. Es ist eine technische Herausforderung, sicherzustellen, dass ein so großes Produkt wasser- und luftdicht ist.

Einerseits ist beim Produktdesign und Herstellungsprozess eine Technologie zur Leckageverhinderung erforderlich, und andererseits muss jedes Batteriekastenprodukt eine strenge Luftdichtheitsprüfung bestehen, bevor es vom Band läuft.

Gleichzeitig besteht die Hauptaufgabe des Batteriegehäuses darin, das Batteriemodul zu schützen. Sie stellen die Schnittstelle zwischen dem Antriebssystem und den Strukturelementen dar und sind daher eine der wichtigsten Komponenten in einem Elektrofahrzeug.

Um einen wirksamen Schutz zu gewährleisten, muss es stabil genug sein, um das Batteriemodul im Falle eines Unfalls vor Beschädigungen zu schützen. Das eingebaute Kühlsystem verhindert außerdem eine Überhitzung des Batteriemoduls.

Schließlich muss das Batteriegehäuse trotz Umwelteinflüssen äußerst korrosionsbeständig sein, um die Batterie über viele Jahre hinweg vor normalem Gebrauch zu schützen.

Es ist erwähnenswert, dass das Batteriegehäusematerial aufgrund der kurzen Ladezeit von Elektrofahrzeugen, der großen Stromstärke und der hohen Nutzungshäufigkeit eine gewisse hohe Temperaturbeständigkeit und Alterungsbeständigkeit bei gleichzeitig guter Isolierung aufweisen muss und Halogen enthält -freies Flammschutzmittel und geringe Rauchdichte beim Verbrennen.

Analyse des Herstellungsprozesses und des Wertes von thermoplastischen und verstärkten Kunststoffmaterialien für Batteriegehäusekästen von Elektrofahrzeugen

Im Vergleich zu Metallkomponenten können große Vollkunststoffgehäuse sowohl die Zykluszeiten verkürzen als auch dazu beitragen, das Fahrzeuggewicht zu reduzieren, was die Reichweite von Elektrofahrzeugen (EVs) erhöhen kann.

Lanxess und Kautex Textron arbeiten seit mehreren Jahren an der Frage, ob Batteriegehäuse für Elektrofahrzeuge aus technischen Thermoplasten entworfen und hergestellt werden können.

Unter Verwendung eines direkten langfaserigen Thermoplasts (D-LFT) und Polyamid 6 (PA6)-Harzes entwickelten sie in einer Machbarkeitsstudie einen Technologiedemonstrator.

Das Studiensystem misst 1.400 mal 1.400 mm (Länge mal Breite) und ist ein großes, komplexes Vollkunststoffgehäuse mit einem Gewicht im zweistelligen Kilogrammbereich.

Ziel des Forschungsvorhabens war es, die Vorteile von Thermoplasten gegenüber Metallen hinsichtlich Gewichts- und Kostenreduzierung, Funktionsintegration und elektrischen Isolationseigenschaften aufzuzeigen.

„Als ersten Schritt haben wir uns von der Verwendung von Metallverstärkungsstrukturen verabschiedet und gezeigt, dass wir diese komplexen und großen Komponenten kommerziell produzieren können“, erklärt FelixHaas, Leiter der Produktentwicklung bei Coster.

Dr. ChristopherHoefs, Projektleiter von LANXess Electronic Powertrains, fügte hinzu: „Costa und LANXESS hoffen, die Ergebnisse ihrer Zusammenarbeit nutzen zu können, um in Serienproduktions-Forschungs- und Entwicklungsprojekte mit Automobilherstellern einzusteigen.“

Einstufiger Herstellungsprozess: Der Demonstrator basiert auf dem Batteriegehäuse des C-Segment-Elektrofahrzeugs. Es besteht aus einer Schalenschale mit einer Antikollisionsstruktur, einer Schalenabdeckung und einer Schutzvorrichtung für den Fahrzeugboden.

Die Gehäusekomponenten werden im einstufigen D-LFT-Formverfahren hergestellt, wobei LANXESS Duresan B24CMH2.0 Polyamid 6 (PA6) als Formkunststoff optimiert hat.

Koster mischt für den Prozess PA6 mit Glasfaserroving. Die Schalenstruktur ist teilweise mit den faserverstärkten thermoplastischen Verbundwerkstoffen Tepex dynalite von LANXess verstärkt.

„Dieses Verfahren kann die Zykluszeit verkürzen und ist daher wirtschaftlicher als die Prozesszeit bei Stahl oder Aluminium“, erklärte Haas.

Den Angaben zufolge basiert die Überprüfung auf der Entwicklung des Batteriegehäuses des C-Segment-Elektrofahrzeugs. Es besteht aus einer Schalenschale mit einer Antikollisionsstruktur, einer Schalenabdeckung und einer Autobodenschutzvorrichtung.

Heutzutage bestehen die Gehäuse von Hochvoltbatterien ursprünglich aus stranggepresstem Stahl oder Aluminium.

Je nach Fahrzeugklasse kann das Gehäuse eine Länge von mehr als 2.000 mm und eine Breite von 1.500 mm aufweisen. Die Größe, die Anzahl der Teile sowie zahlreiche Fertigungs- und Montageschritte machen Metallgehäuse sehr teuer.

Zum Beispiel erfordern komplexe Konstruktionen aus Stahllitzenprofilen viele Hilfsarbeiten wie Schweißen, Bohren, Befestigen usw.

Darüber hinaus müssen in einem weiteren Prozessschritt Metallteile durch kathodische Tauchlackierung vor Korrosion geschützt werden.

Montage und Logistik vereinfachen: „Kunststoffe hingegen können vollständig technisch hergestellt werden“, sagt Hoefs. Durch die Integration von Befestigungselementen und Thermomanagementkomponenten kann die Anzahl der Einzelkomponenten im Batteriegehäuse deutlich reduziert werden. Vereinfacht Montage und Logistik und senkt dadurch die Kosten.“

Kunststoffe verfügen außerdem über Korrosionsbeständigkeit und Isolierung. Beispielsweise können Kunststoffe die Gefahr von Kurzschlüssen im System verringern. Die geringe Dichte und die leichte Struktur von Kunststoff können das Gewicht der Schale reduzieren, was zur Erhöhung der Reichweite von Elektrofahrzeugen beiträgt.

Hochspannungsbatteriegehäuse müssen in hohem Maße an verschiedene Anforderungen anpassbar sein. Beispielsweise muss es hart und stark genug sein, um bei einem Aufprall viel Energie zu absorbieren. Dies wird durch mechanische Schlag- und Extrusionstests überprüft. Für den Fall, dass das Auto Feuer fängt oder durch thermisches Durchgehen der Batterie beschädigt wird, muss das Gehäuse schwer entflammbar sein. Letztendlich muss die Hülle in die Fahrzeugstruktur integriert werden.

Hoefs sagte: „Wir werden weiterhin an der Optimierung der Komponentenproduktion und des Strukturdesigns arbeiten. Unser Ziel ist es, virtuell zu arbeiten, Kosten bei Prototypenversuchen zu sparen und die Markteinführungszeit für zukünftige Familienkomponenten zu verkürzen.“

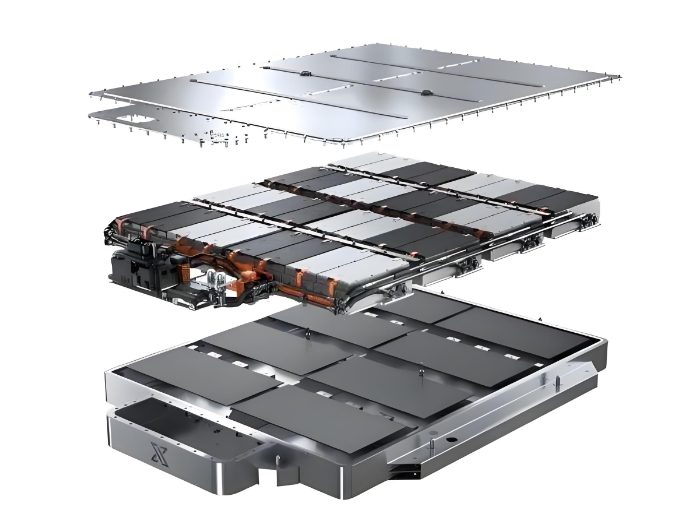

Gleichzeitig gibt verstärkter Kunststoff in Autobatteriekästen in den letzten Jahren ebenfalls Anlass zu großer Besorgnis, wie die Zusammenarbeit von SGLCarbon und dem chinesischen Automobilhersteller NIO bei der Entwicklung eines Batteriekastens aus Verbundwerkstoff verdeutlicht, gab SGLCarbon (Wiesbaden, Deutschland) bekannt dass es eine Partnerschaft mit dem chinesischen Automobilhersteller NIO eingegangen ist, um Prototypen von Batteriegehäusen aus kohlenstofffaserverstärktem Kunststoff (CFK) für Elektrofahrzeuge zu entwickeln.

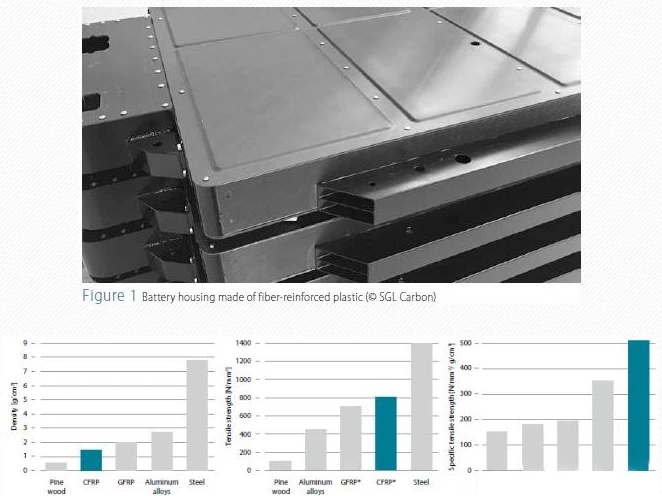

Das CFK-Batteriegehäuse soll 40 % leichter sein als ein herkömmliches Batteriegehäuse aus Aluminium oder Stahl und weist im Vergleich zu Aluminium eine hohe Steifigkeit und eine etwa 200-fache Wärmeleitfähigkeit auf. „Darüber hinaus bieten Verbundwerkstoffe den besten Wert in Bezug auf Wasser- und Luftdichtheit sowie Korrosionsbeständigkeit“, sagte SebastianGrasser, Automotive Market Division Manager, SGL Composites – Fibers and Materials Business Unit. Der Boden und der Deckel bestehen aus einem Sandwichkern und mehreren Schichten Carbon-Gel.

Das Werkzeugdesign für die Herstellung des Bodens und der Abdeckung wurde im Leichtbau- und Anwendungszentrum von SGL entwickelt, und die Kohlefaser für diese Teile wird in den SGL-Werken in MosesLake, WA, USA, und Muir, Ord, Großbritannien, hergestellt. In Waxdorf, Deutschland, zu dünnem Kiefernholz verarbeitet.

Das SGL-Werk im österreichischen Riedim Innkreis übernimmt die Produktion von Böden und Bezügen sowie die Montage einzelner Komponenten. Das Batteriegehäuse soll besonders leicht, stabil und sicher sein.

Das gesamte Batteriegehäuse inklusive Batterie kann dem Bericht zufolge auch innerhalb von drei Minuten an der NIO-eigenen Schaltstation ausgetauscht werden.

SGL Carbon geht davon aus, dass die Nachfrage nach Leichtbaulösungen für Batteriekästen in der Automobilindustrie in den nächsten Jahren mit der Zunahme von Elektrofahrzeugen dramatisch zunehmen wird.

Das Unternehmen arbeitet bereits mit verschiedenen Partnern an der Weiterentwicklung verschiedener Batteriekästen aus Verbundwerkstoffen, die in Zukunft zu Elektrofahrzeugbatterien unterschiedlicher Größe und Ausführung erweitert werden können.

„Leichtbau ist eines der Kernelemente der Technologie-Roadmap von NIO.“

Durch die Verwendung von Verbundwerkstoffen, insbesondere Hochleistungskohlefaser im Batteriekastensystem, bieten unsere Fahrzeuge eine bessere dynamische Fahrleistung, eine größere Reichweite und Batteriepakete mit sehr hoher Energiedichte (über 180 Wh/kg).

Diese Funktionen passen gut zu den Markenwerten von NIO, wie z. B. ultimative Produkt- und Systemeffizienz.

Entwicklung und Verifizierungsanalyse von Hochleistungs-Akkugehäusen aus Verbundwerkstoffen

Um strengere Emissionsvorschriften zu erfüllen, arbeiten Automobilhersteller an der Entwicklung von Antriebssystemen, die in großem Maßstab produziert werden können.

Reine Elektro-, Hybrid-, Plug-in-Hybrid-, Brennstoffzellen- und andere Fahrzeugtypen werden im zukünftigen Automobilmarkt eine immer wichtigere Rolle spielen.

Allerdings erreicht die Reichweite von Elektrofahrzeugen noch nicht das Niveau von Benzin- oder Dieselautos.

Generell gibt es zwei Möglichkeiten, die Batterielebensdauer von Elektrofahrzeugen zu verlängern: Die eine besteht darin, einen Energiespeicher mit großer Kapazität zu installieren, der jedoch das Gewicht des Fahrzeugs erhöht. Die andere besteht darin, ein Energiespeichermaterial mit hoher Energiedichte zu wählen, aber die aktuelle Energiedichte der Batterie kann die Anwendungsanforderungen nicht erfüllen.

Darüber hinaus ist die Verbesserung der Gesamteffizienz des Fahrzeugs eine wirksame Möglichkeit, den Kraftstoffverbrauch zu senken. Zusätzlich zu den oben genannten Optimierungsmaßnahmen im Antriebsstrang ist es auch erforderlich, den Fahrwiderstand durch Gewichtsreduzierung zu reduzieren, um eine Energieeinsparung und Emissionsreduzierung zu erreichen.

Daher ist Leichtbau nicht nur bei Kraftstofffahrzeugen gefragt, sondern auch bei Elektrofahrzeugen sehr wichtig.

Generell kann eine Gewichtsreduktion um 100 kg den CO2-Ausstoß um etwa 10 g/km und den Kraftstoffverbrauch um bis zu 0,45 l/100 km senken.

Bei Elektrofahrzeugen sorgt das geringe Gewicht des Batteriepackgehäuses nicht nur für einen effizienten Betrieb des Fahrzeugs, sondern sorgt auch für eine längere Batterielebensdauer.

Das Gehäuse des Akkupacks muss jedoch so konzipiert sein, dass es möglichst zuverlässig und sicher ist und gleichzeitig leicht ist.

Dies erfordert die Berücksichtigung vieler Faktoren wie Brandschutz, Steifigkeit, Wärmemanagement, elektromagnetische Verträglichkeit und Korrosionsbeständigkeit.

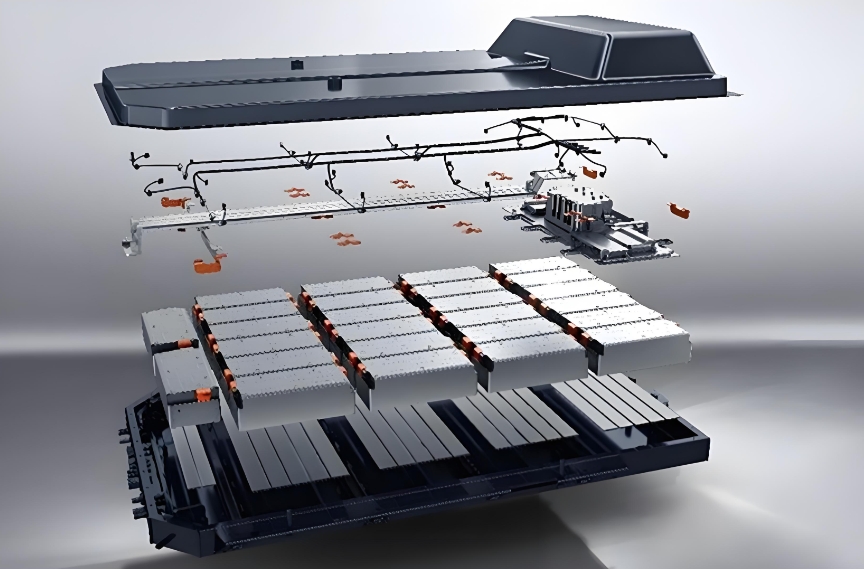

1. Modularer Aufbau des Batteriepackgehäuses aus Verbundwerkstoff

Das Batteriegehäuse von Elektrofahrzeugen besteht derzeit hauptsächlich aus Aluminium und Stahl.

Im Vergleich dazu kann das hier gezeigte von SGLCarbon entwickelte Batteriegehäuse aus Verbundwerkstoff eine Gewichtsreduzierung von 40 Prozent erreichen, und die entsprechenden mechanischen Eigenschaften sind wie folgt.

Das Design der Bodenplatte und der oberen Abdeckung des Akkugehäuses hat großen Einfluss auf die Leistung des Gehäuses.

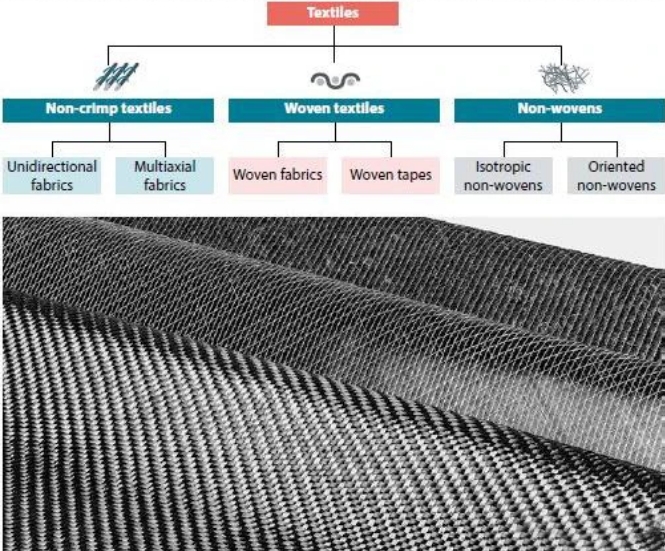

Das Batteriegehäuse aus Verbundwerkstoffen verwendet im Allgemeinen eine Sandwichstruktur: Es werden PET, EPDM, Aluminiumschaum und andere ähnliche Kernschichtmaterialien verwendet, kombiniert mit mehrschichtigen Kohlefaser- oder Glasfasergewebe-Verbundmaterialien, und das schnell aushärtende Harzmaterial wird geformt.

Dabei kann es sich bei der Stoffform um axialen Stoff, gewebten Stoff oder Vliesstoff usw. handeln, wie unten gezeigt. Der Prozessablauf von der Faser über das Prepreg bis zum fertigen Produkt ist in der folgenden Abbildung dargestellt.

Gleichzeitig können Materialien flexibel miteinander kombiniert werden, um den jeweiligen Anwendungsanforderungen gerecht zu werden. Insbesondere die entlang der Faserstreckrichtung positionierte Textilschicht weist eine gute Qualität auf und lässt sich leicht auf die Gestaltung von Bauteilen anwenden.

Daher können durch die Ausrichtung der Faser- oder Stoffschichtung unterschiedliche Anforderungen an die Kraft erreicht werden, um das Material effektiv zu nutzen.

2. Die Leistungsanforderungen an das Batteriepackgehäuse von Elektrofahrzeugen lauten wie folgt

Mechanische Eigenschaften:

Die Steifigkeit des Akkugehäuses ist besonders wichtig. Bei den meisten Elektrofahrzeugen ist das Gehäuse des Batteriepacks ein wichtiger Teil der Fahrzeugstruktur, und seine Leistung spielt eine wichtige Rolle für die Gesamtsteifigkeit der weißen Karosserie. Dies erfordert, dass das Gehäuse des Akkupacks die Sicherheitsanforderungen bei Vorwärts- und Seitenaufprall erfüllt.

Wie in der Abbildung gezeigt, hängt die Steifigkeit des Batteriepackgehäuses weitgehend von der verwendeten Sandwichstruktur ab, und als Sandwichschichtmaterial wird im Allgemeinen Aluminiumschaummaterial verwendet.

Darüber hinaus wirken sich die hohe spezifische Steifigkeit, das geringe Gewicht und die guten Dämpfungseigenschaften faserverstärkter Bauteile auch positiv auf die Geräusch-, Vibrations- und NVH-Performance des Fahrzeugs aus.

Wärmemanagement und Flammschutzmittel:

Ein weiterer Vorteil des Verbundbatteriegehäuses besteht darin, dass die Wärmeleitfähigkeit des kohlenstofffaserverstärkten Verbundmaterials 200-mal niedriger ist als die der Aluminiumlegierung und es über eine bessere Isolierung verfügt, sodass das Verbundbatteriegehäuse hohen und niedrigen Temperaturen besser standhalten kann Leistung als das herkömmliche Metallgehäuse.

Die ideale Betriebstemperatur der derzeit gebräuchlichen Lithium-Ionen-Batterien liegt zwischen 10 und 40 °C, was im Allgemeinen den Zusatz eines Kälte-/Wärmemanagementsystems erfordert.

Das Verbundgehäuse ist besser isoliert und benötigt bei Hitze weniger Energie, wodurch die Effizienz des Fahrzeugs weiter verbessert und der Gesamtstromverbrauch gesenkt wird.

Neben der positiven Wirkung auf das Wärmemanagement ist eine geringe Wärmeleitfähigkeit auch eine hervorragende Voraussetzung für einen wirksamen Flammschutz.

Durch die Zugabe von Flammschutzmitteln kann die Verbundschale problemlos die Flammschutzanforderungen wie UL94-V-0 und UL94-5VB erfüllen.

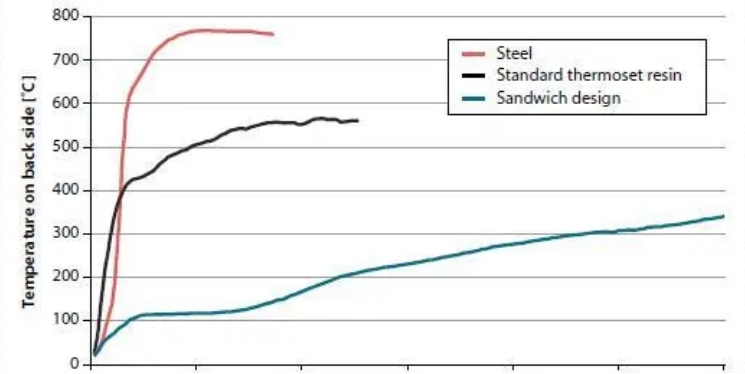

Die Forscher führten einen Vergleichstest der Probenplattenmaterialien durch: Sie setzten die Probe einer Flamme in nur wenigen Zentimetern Entfernung von 800 °C aus und maßen die Temperatur auf der anderen Seite.

Da die Aluminiumlegierung den Schmelzpunkt bei einer Temperatur von etwa 660 °C erreicht, wurden Stahlplatten, standardmäßige duroplastische Harzverbundstoffe und die oben genannten Sandwich-Verbundproben mit Flammschutzmitteln zum Testen ausgewählt. Die Ergebnisse sind in der Abbildung dargestellt .

Die Temperatur auf der anderen Seite beträgt: Stahl: etwa 750 °C nach 30 Sekunden, Standard-Epoxidharz-Verbundwerkstoff aus wärmehärtbarem Harz: etwa 550 °C nach 60 Sekunden, Sandwich-Strukturmaterial mit zugesetzten Flammschutzmitteln: etwa 350 °C nach 180 Sekunden.

Die obigen Ergebnisse zeigen, dass das Batteriepackgehäuse aus Sandwich-Verbundwerkstoff hervorragende flammhemmende Eigenschaften aufweist. Gleichzeitig ist das Material selbstverlöschend, wodurch die Entstehung von Bränden verhindert werden kann.

Und aufgrund der geringen Wärmeleitfähigkeit kann die Verbundhülle im Brandfall nur die hohe Hitze, die durch die Batterieverbrennung entsteht, an die angrenzenden Teile und die Mannschaftskabine übertragen, was der Besatzung wertvolle Zeit zur Flucht verschafft.

Andere Eigenschaften:

Darüber hinaus kann das von SGL Carbon entwickelte Sandwich-Akkugehäuse auch die Anforderungen an den Korrosionsschutz besser erfüllen und eine bessere Abdichtung bieten.

Eine elektromagnetische Abschirmung kritischer Bereiche kann durch die Gestaltung der Faserschichtung und des Faservolumengehalts erreicht werden.

Gleichzeitig bietet die Anwendung von Verbundwerkstoffen mehr Raum für integriertes Design, zugehörige Erweiterungskomponenten, zusätzliche Komponenten, Verbindungskomponenten, Sensoren usw. können integriertes Design sein.