neuer Blog

Es wird allgemein gesagt, dass man ins Einkaufszentrum geht, um Hosen zu kaufen. Die Hosenlänge reicht in der Regel nicht nur bis zum Knöchel, sondern einige Zentimeter lang. Um zu verhindern, dass sie über Nacht in verkürzte Hosen einlaufen, ist das ein Konzept.

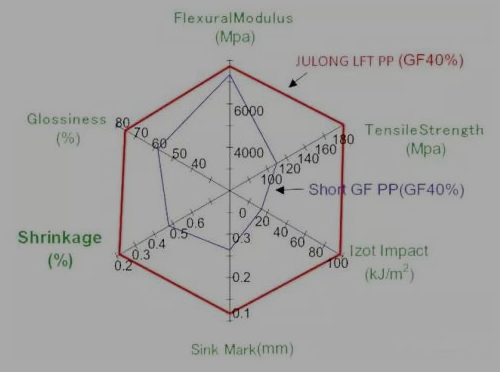

Da in glasfaserverstärkten Kunststoffen Glasfasern nur eine bestimmte Länge erreichen können, um Spannungen zu übertragen, spielen sie die Rolle von Verstärkungsmaterialien.

Selbst wenn der optimale Längenwert gefunden wird, kann darüber hinaus nicht zu 100 % garantiert werden, dass die effektive Länge der Glasfaser im Produkt diesem Wert entspricht, da die Verarbeitungsausrüstung und -technologie einen großen Einfluss darauf haben die endgültige effektive Länge der Glasfaser.

Lassen Sie uns darüber sprechen, wie die effektive Länge der Glasfaser in der Ausrüstung und im Prozess sichergestellt werden kann.

2. Faktoren, die die effektive Länge von Glasfasern in Kunststoffen beeinflussen

1. Ausstattungsfaktor

(1) Schraubenkonfiguration und Zylinderkonfiguration

Die Gesamtziele des Doppelschneckenkonfigurationsdesigns und der Zylinderkonfiguration, die für die Herstellung von Glasfaserkunststoffen geeignet sind, sind:

â Verhindert den Abbau des Matrixharzes und sorgt dafür, dass die Glasfasern gleichmäßig im Matrixharz verteilt werden;

â¡ Stellen Sie sicher, dass jede Faser maximal durch die Polymerschmelze befeuchtet wird;

⢠Schneiden Sie die Fasern auf die optimale Länge, um sicherzustellen, dass die Mischung den maximalen Verstärkungseffekt erzielt;

⣠Die flüchtigen Stoffe im Extrusionsprozess können entfernt werden.

„Schraubenkonfiguration aus Glasfaser hinzugefügt:

Die spiralförmige Rille, in die die Glasfasern eingefüllt und abgeführt werden, muss groß genug sein, damit das Polymer die spiralförmige Rille mit genügend Platz für den Austritt der Glasfasern ausfüllt. Um außerdem eine Polymerblockierung der Eintrittsöffnung zu vermeiden, können die kurzen Glasfasern mit Fadenelementen und die langen Glasfasern mit mindestens einem Paar Knetscheibenelementen eingeführt werden.

âµ Schneiden und Dispergieren von Glasfasern:

â Das Schneckenkonfigurationsdesign stromabwärts des Glasfaserverbindungsanschlusses sollte zur Änderung und Homogenisierung der Glasfaserlänge beitragen. Langglasfasern sind kopflos und müssen nach Zugabe einer Schnecke auf eine bestimmte Länge geschnitten und gut mit der Schmelze vermischt werden. Der Mischabschnitt muss aus verteilten Mischelementen oder dünnen Knetscheiben oder gezahnten Mischelementen bestehen.

(2) Kurze Glasfasern basieren hauptsächlich auf Polymerschmelze, um die Fasern zu benetzen und zu dispergieren. Daher kann der Mischabschnitt aus einer dünnen Knetscheibe oder einem Schlitz auf dem Schraubengewinde oder den Zahnscheibenkomponenten bestehen.

⢠Das Polymer mit hoher Viskosität oder der hohe Glasfasergehalt (40 %) der Schneckenkonfiguration ist besser als das Polymer mit niedriger Viskosität oder der Glasfasergehalt mit niedrigem Glasfasergehalt der Schneckenkonfiguration, um eine weichere Scherkraft bereitzustellen, um sicherzustellen, dass die Glasfasern reagieren nicht zu sehr kaputt gehen.

(2) Einstellung der Abgassektion

Da einige Glasfasern vorbehandelt sind, wie z. B. lange Glasfasern, werden gedrehte Fasern durch Imprägnierung mit einer Paraffinemulsion behandelt, und ungedrehte Fasern werden mit einem Verstärkungsmittel behandelt. Bei einer bestimmten Temperatur werden nach dem Mischen der Glasfaser mit der Schmelze das Imprägniermittel und der Verstärker auf der Glasfaser zur Haarkomponente, nachdem sie im Extrusionsprozess einer hohen Temperatur ausgesetzt wurden, und der Abluftabschnitt sollte so eingerichtet werden, dass er entfernt wird Es. Der Abgasabschnitt sollte sich stromabwärts der Glasfaserzugabeöffnung befinden. Der obere Teil des Auslassabschnitts in der Nähe der Auslassöffnung sollte mit einem abgedichteten Schneckenelement, beispielsweise einem Umkehrschneckenelement oder einem Umkehrknetblock, versehen sein, um zu verhindern, dass Partikel unter der Wirkung einer Vakuumpumpe abgesaugt werden.

(3) Der letzte Abschnitt der Schnecke (Homogenisierungs- und Druckaufbauabschnitt)

Um den Extrusionsauslass der Mischung zu Granulat zu formen, sollte ein kleines nach vorne gerichtetes Gewindeelement verwendet werden, um den Extrusionsdruck aufzubauen. Zwischen der Auslassöffnung und dem letzten Abschnitt der Schnecke wird manchmal das Zahnplattenelement angeordnet, um die Faser zu homogenisieren und eine gleichmäßige Verteilung der Glasfaser zu gewährleisten.

2. Technologische Faktoren

(1) Die Zugabe von Glasfaser

Lange und kurze Glasfasern werden auf unterschiedliche Weise hinzugefügt.

(1) Kurze Glasfasern werden im Allgemeinen mit einer Dosierzuführvorrichtung hinzugefügt. Wenn die Länge der kurzen Glasfasern jedoch mehr als 6 mm beträgt, kann eine Vibrationsdosierzuführvorrichtung verwendet werden, um das Polymer und die Vormischung aus Glasfasern zusammen zuzugeben, andernfalls wird dies der Fall sein führen zur Trennung von Faser und Harz. Um die Produktion zu steigern, kann eine seitliche Zufuhrvorrichtung verwendet werden, um einen seitlichen Zufuhranschluss hinzuzufügen.

(2) Lange Glasfasern lassen sich leichter verbinden und es ist keine spezielle Zuführvorrichtung erforderlich. Solange die Langglasfaser aufgehängt ist, kann sie in die Einspeiseöffnung der Doppelschnecke eingeführt werden.

(2) Die Position, an der die Glasfaser hinzugefügt wird

Im Allgemeinen wird das Polymer nach dem Schmelzen an der ersten (Haupt-)Einspeisungsöffnung hinzugefügt, und dann werden die Glasfasern an der nachgeschalteten Einspeisungsöffnung hinzugefügt, d. h. es wird eine Nachspeisung verwendet. Durch die anschließende Zuführung wird die Glasfaser dem geschmolzenen Polymer beigemischt. Nach dem Mischen der Schmelze mit der Faser wird die Faser umwickelt, was die Rolle der Schmierung und des Schutzes spielt, den übermäßigen Bruch der Faser und des Harzes während des Mischvorgangs verringert und die Dispersion und Verteilung der Glasfaser in der Faser fördert schmelzen.

Kontaktieren Sie uns

Xiamen LFT Verbundkunststoff Co.,Ltd.

Beratung: Wallis Wan

E-Mail: sale02@lfrtplastic.com

Telefonnummer:+86 13950095727

24 Stunden online, um Ihre Fragen zu beantworten