neuer Blog

Über

Verbundmaterial ist ein neues Material, das fortschrittliche Materialvorbereitungstechnologie nutzt und Materialkomponenten mit unterschiedlichen Eigenschaften optimal kombiniert. In den 1940er Jahren wurden aufgrund der Bedürfnisse der Luftfahrtindustrie glasfaserverstärkte Kunststoffe entwickelt, und seitdem taucht der Name Verbundwerkstoffe auf. Seit den 1950er Jahren wurden sukzessive hochfeste und hochmodulige Fasern wie Kohlenstofffasern, Graphitfasern und Borfasern entwickelt. In den 1970er Jahren kamen Aramidfasern und Siliziumkarbidfasern auf den Markt. Da Verbundwerkstoffe in verschiedenen Bereichen immer häufiger eingesetzt werden, insbesondere in der Luft- und Raumfahrt, im Automobilbau, im Baugewerbe, in der Elektronik, im Bereich der neuen Energien und in anderen Bereichen, zeigt der Status quo der globalen Verbundwerkstoffindustrie einen Trend kontinuierlichen Wachstums.

Da in verschiedenen Branchen immer mehr Verbundwerkstoffe und -strukturen verwendet werden, ist es ein wichtiges Thema, zu verstehen, wie man sie auf Schäden untersucht. In diesem Artikel wird eine Bestandsaufnahme mehrerer gängiger zerstörungsfreier Prüfmethoden für Verbundwerkstoffe vorgenommen.

Die zerstörungsfreie Prüfung (NDT) ist eine Standardprüfmethode in der Verbundwerkstoffindustrie, die das Schneiden oder anderweitige Bearbeiten des Materials überflüssig macht und für die Herstellung hochwertiger Produkte von grundlegender Bedeutung ist. NDT bietet eine Vielzahl von Methoden zur Auswahl, und manchmal kann es notwendig sein, mehrere Methoden gleichzeitig zu verwenden, um die Art, Größe, Lage und Tiefe von Defekten und Defekten in Verbundlaminaten vollständig zu verstehen.

01 Sichtprüfung

Eine grundlegende und nützliche Methode zur Inspektion von Verbundstrukturen ist die visuelle Inspektion, die von Inspektoren als erste Methode angewendet werden sollte, aber oft übersehen wird. Die Betrachtung von Verbundlaminaten aus einem flachen Winkel unter Licht hilft, offensichtliche Mängel wie Kratzer, Falten, Brücken, Oberflächenporen, abblätternde Haut, Delaminierung, thermische Schäden und andere sichtbare Schäden durch Stöße zu erkennen. Der wichtigste Vorteil der visuellen Inspektion ist ihr schneller Prozess sowie die relative Erschwinglichkeit des Prozesses, wodurch auch Zeit und Geld gespart werden können, indem die Anzahl anderer Tests reduziert wird. Für die Sichtprüfung ist keine Ausrüstung erforderlich, diese Methode hat jedoch ihre eigenen Nachteile.

02 Klopftest

Dies ist eine weitere grundlegende Überprüfung. Es kann mit einem Schlaghammer oder einer Münze vorsichtig auf die Oberfläche des Teils geklopft werden, und der helle Metallklang weist auf eine gute Konstruktion hin. Ein dumpfes „Knall“-Geräusch weist auf einen Defekt hin, beispielsweise auf Delaminierung oder Ablösung. Der digitale Klopfhammer misst die Klopfreaktion und zeigt in Millisekunden an, wie lange es dauert, bis das Laminat reagiert. Je kürzer die Reaktionszeit, desto weniger Stöße absorbiert die Struktur, was darauf hinweist, dass die Struktur solide ist. Wenn ein Defekt festgestellt wird, ist die Reaktionszeit länger, was zu höheren Zahlen auf dem Display führt. Diese Methode ist bei dünnen Laminaten mit einer Dicke von weniger als 3,05 mm effektiver, während sie bei sehr dicken Laminaten nicht effektiv ist. Ein weiterer Nachteil besteht darin, dass es manchmal auch zu falschen Messwerten kommen kann, etwa wenn an der Rückseite eine andere Struktur angebracht ist.

03 Ultraschallprüfung (UT)

Dies ist derzeit die am weitesten verbreitete zerstörungsfreie Prüfmethode. UT sendet hochfrequente (0,5–25 MHz) Energiewellen in das Laminat und erfasst und quantifiziert die Amplituden und Flugzeiten dieser Wellen, um Materialeigenschaften und strukturelle Veränderungen zu analysieren und zu verstehen. Es werden hauptsächlich zwei Methoden verwendet:

Impulsecho: Messung reflektierter Wellen durch Senden und Empfangen von Schallimpulsen mit derselben Sonde;

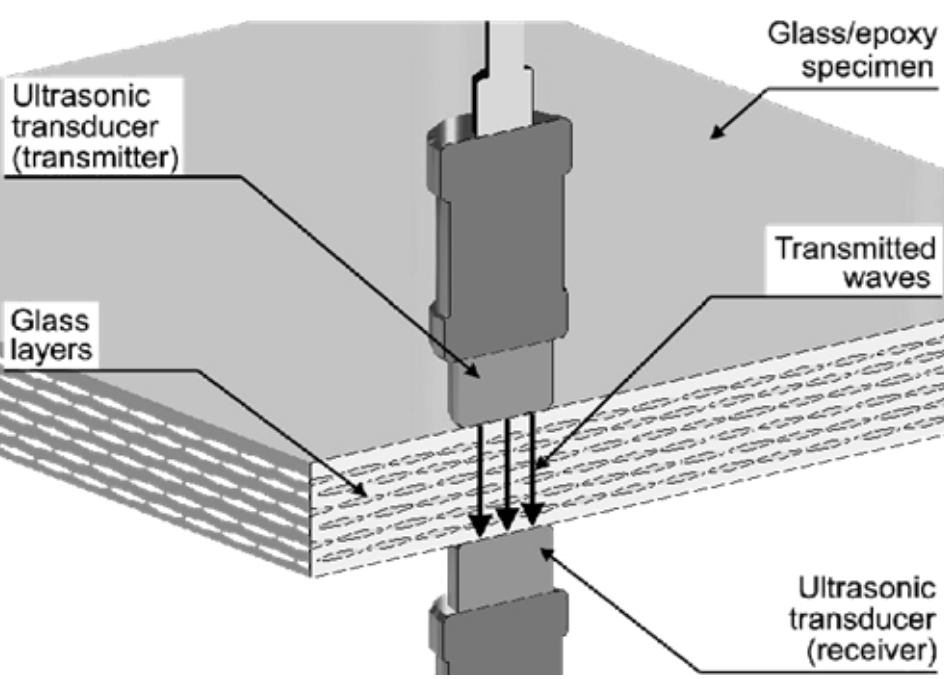

Übertragungsmethode: Die Messung der übertragenen Wellen anhand der Laminatdicke erfordert eine Sendersonde auf der einen Seite und eine Empfängersonde auf der anderen Seite, um Schallenergie zu senden und zu empfangen.

Anhand der vom Signal übertragenen Informationen können Eigenschaften wie Rissort, Defektgröße und -richtung ermittelt werden. Es gibt drei Grundtypen: A-Bild, C-Bild und ANDSCAN.

A-Scan-Ultraschallgeräte verwenden ein Impuls-Echo-System zur Lokalisierung von Defekten. Die Sonde oder der Wandler wird mithilfe eines Gelkopplers auf der zu untersuchenden Oberfläche platziert, um eine gute Schallleitfähigkeit zu gewährleisten. Anschließend sendet die Sonde Ultraschallimpulse durch das Teil. Es misst die Zeit, die benötigt wird, um von der Rückseite des Teils abzuprallen. Materialfehler wie Ablösungen und Wassereinbruch können zu unterschiedlichen Rückprallzeiten führen. Der Benutzer muss wissen, wie schnell sich der Schall durch das zu prüfende Material ausbreitet, und diese in den Tester eingeben.

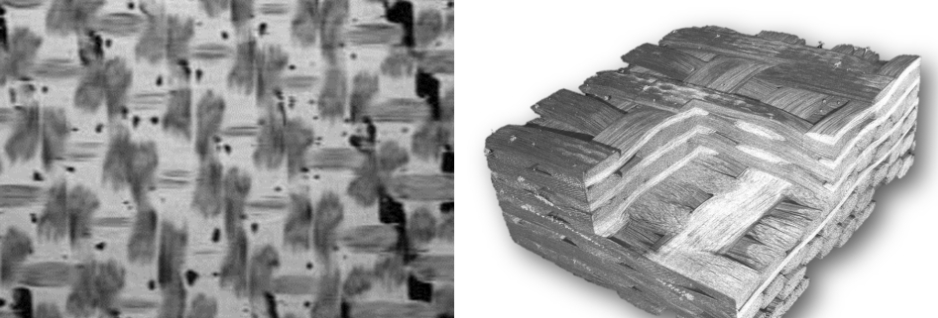

C-Scan verwendet auch Ultraschall zur Inspektion von Teilen. Aber im Gegensatz zum A-Scan misst es die Zeit, die der Schall benötigt, um sich durch die Dicke des A-Teils zu bewegen. Daher müssen Sie beide Seiten des Teils prüfen. Darüber hinaus muss es in ein flüssiges Medium eingetaucht werden, um eine gute Schallübertragung zu gewährleisten. Dies kann dazu führen, dass einige Teile überflutet werden. Aber bei Verbundwerkstoffen schneidet C-Scan besser ab als A-Scan. Es liefert ein gutes Gesamtscanbild des Teils und Prüfer können damit Schäden lokalisieren.

ANDSCAN bringt A-Scan auf die nächste Ebene. Der Roboterarm ist mit dem Wandler verbunden, und der Wandler ist mit dem Computer verbunden. Der Arm stellt dem Computer die räumlichen X-, Y- und Z-Koordinaten des Wandlers zur Verfügung. Dadurch kann der Computer ein C-Scanner-ähnliches Bild des Inspektionsbereichs erzeugen. Der Computer speichert außerdem Informationen nach letzter Nummer zur Trendanalyse.

04 Wärmebilderkennung

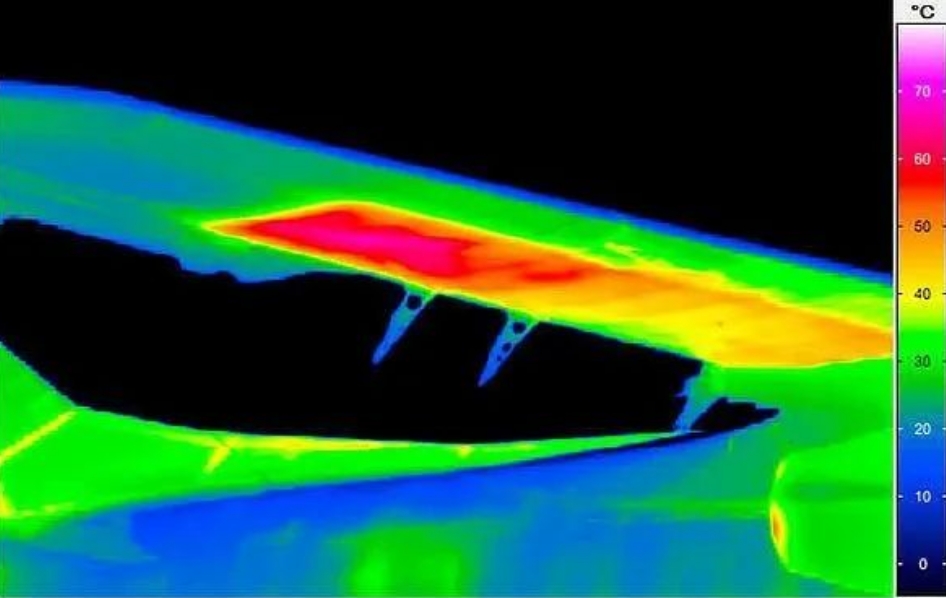

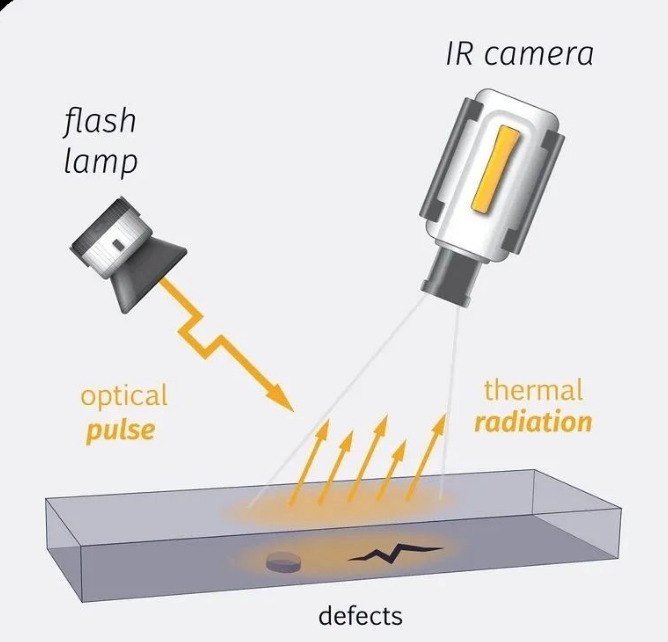

Das Funktionsprinzip der gepulsten Infrarot-Wärmebildgebung besteht darin, mithilfe der aktiven Heiztechnologie automatisch die Oberflächendefekte der Probe und die Temperaturunterschiede, die durch unterschiedliche thermische Eigenschaften des Matrixmaterials verursacht werden, über das Infrarot-Wärmebildsystem aufzuzeichnen und anschließend die Oberfläche und das Innere zu bestimmen Beschädigung des Messobjekts. Die Methode ist berührungslos, in Echtzeit, effizient und intuitiv und eignet sich sehr gut zur Erkennung von Debonding-, Porositäts-, Stripping-, Delaminations- und Delaminationsfehlern in der Verbindungsstruktur von dünnen Verbundplatten und Metall. Insbesondere kann die Infrarot-Wärmewellenerkennungsmethode verwendet werden, wenn das Teil oder die Komponente für die Ultraschall-C-Scan-Prüfung nicht in Wasser getaucht werden kann und die Oberflächenform des Teils die Durchführung der Ultraschallprüfung schwierig macht.

05 Röntgentest (RT)

Die häufigste Art der Beschädigung von Verbundwerkstoffen ist die Delaminierung, die zur Bildung von Lufteinschlüssen führt. Wenn die Richtung der Schichtung nicht senkrecht zum Röntgenstrahl verläuft, ist die Schichtung nur in der RT zu erkennen. Es gibt viele Arten der Radiographie, jede mit einer spezifischen Anwendung. Die konventionelle Radiographie ist am nützlichsten, wenn das Teil weder zu dick noch zu dünn ist. Für dünne Teile von 1 bis 5 mm wird die Niederdruckradiographie verwendet, während für dicke Teile die Gammaradiographie geeignet ist. Diese Arten von Röntgenaufnahmen können verwendet werden, um große Hohlräume, Einschlüsse, schichtübergreifende Risse, ungleichmäßige Faserverteilung und Faserorientierungsfehler wie Faserfalten oder Schweißverbindungen zu erkennen.

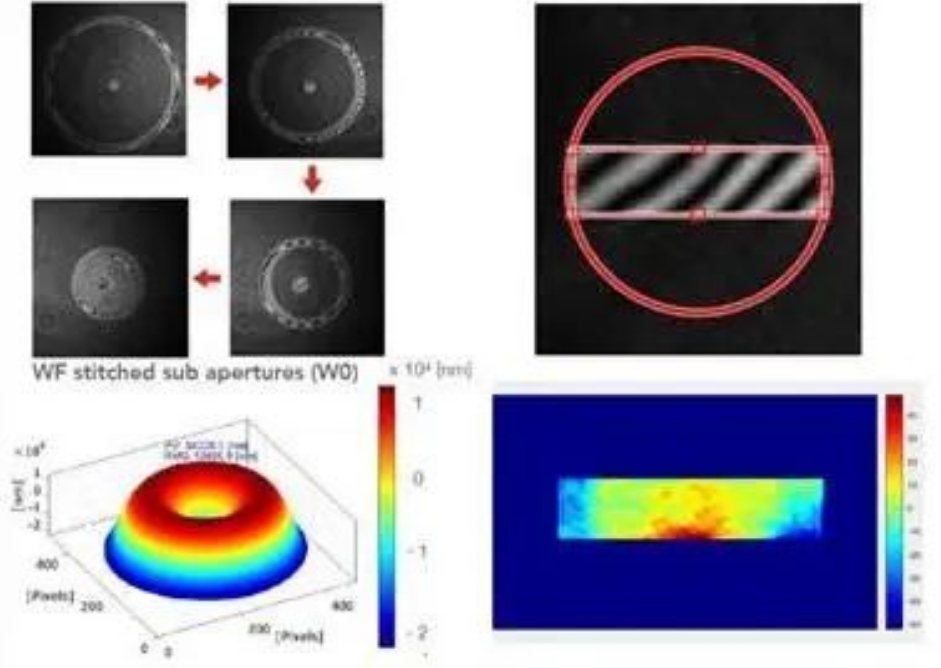

06 Scherbildgebungstest

Beim Schertest handelt es sich um eine laseroptische Methode, die mithilfe eines Bildscherinterferometers Verformungen eines Teils außerhalb der Ebene erkennt und misst. Die Teile werden zunächst im Leerlauf gemessen und dann erneut unter aufgebrachter Belastung gegen thermische, mechanische Vibration, akustische Vibration, Druck, Vakuum, elektrische, magnetische Felder, Mikrowelle oder mechanische usw. getestet. Dadurch kann die Kamera die Defekte erkennen um Isostrain-Streifenmuster auf der Laminatoberfläche zu erfassen, bei denen es zu Defekten unter der Oberfläche kommt. Computersoftware extrapoliert das Phasendiagrammbild der Verpackung und erstellt ein erweitertes Phasendiagramm, das zur Anzeige und Auswertung in ein integriertes sichtbares Bild umgewandelt wird. Es ist wichtig zu beachten, dass die Technologie den Ort des Defekts schnell anzeigen kann, eine weitere Untersuchung mit Ultraschalltechnologie jedoch erforderlich ist, um die Tiefe zu bestimmen.

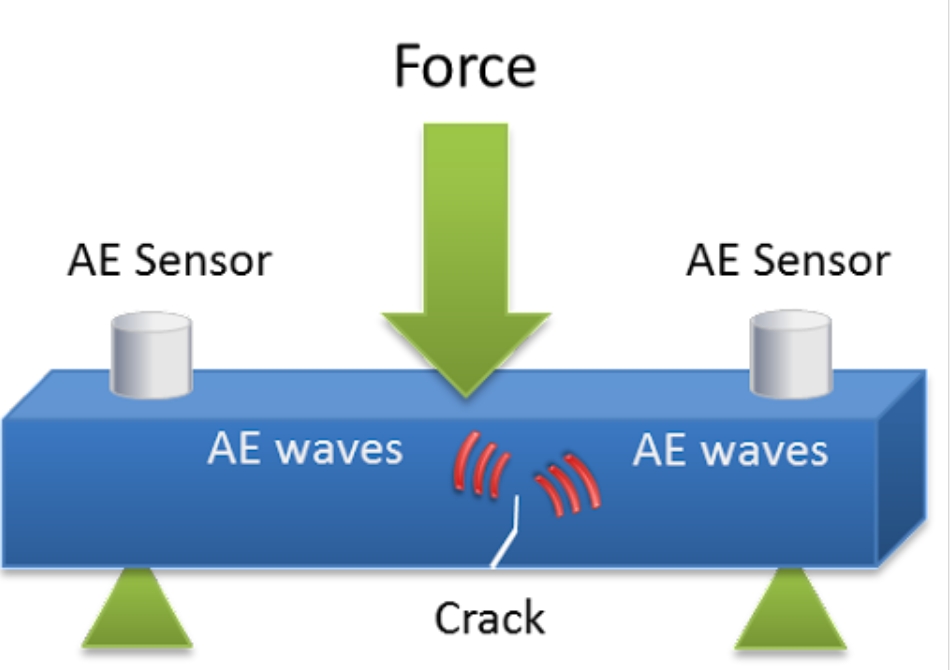

07 Schallemission

Akustische Emission (AE) ist eine Erkennungstechnologie zur Bewertung des Gesamtqualitätsniveaus von Verbundwerkstoffkomponenten durch Erkennung und Analyse der akustischen Emissionssignale, die während des Belastungsprozesses von Verbundwerkstoffen oder -strukturen erzeugt werden. Es handelt sich um eine wirksame Fehleranalysemethode.

Diese Methode kann die Schadensentwicklung und den Fehlermodus im Verbundmaterial widerspiegeln, die endgültige Tragfestigkeit der Komponente vorhersagen und den Schwachpunkt der Komponentenqualität identifizieren.

Die akustische Emissionstechnologie ist ein sehr praktisches technisches Mittel zur Feststellung des Gesamtqualitätsniveaus von Verbundstrukturen. Es ist einfach und bequem zu verwenden und kann beim Testen mechanischer Eigenschaften wertvolle Informationen über den Prozess der dynamischen Verformung und Beschädigung von Materialien erhalten. Es werden hauptsächlich drei Methoden verwendet:

Parameteranalyse: Durch Aufzeichnen und Analysieren der charakteristischen Parameter akustischer Emissionssignale wie Amplitude, Energie, Dauer, Klingelanzahl und Ereignisanzahl usw. werden Schäden und Schadensmerkmale von Materialien wie Schadensgrad und -ort sowie Schäden analysiert Mechanismus usw. Sein größter Nachteil besteht darin, dass die Informationen über die Art der AE-Quelle oft durch die Eigenschaften des Resonanzsensors selbst verdeckt oder verwischt werden und die Wiederholbarkeit experimenteller Ergebnisse schlecht ist.

Wellenformanalyse: Die Wellenform des akustischen Emissionssignals wird aufgezeichnet und analysiert, um das Signalspektrum und die Korrelationsfunktion usw. zu erhalten. Durch die Analyse der Frequenzeigenschaften von Schäden, die durch verschiedene Stadien und unterschiedliche Mechanismen von Materialien verursacht werden, können die Schadenseigenschaften von Materialien ermittelt werden erhalten werden.

Spektrumanalyse: Kann in klassische Spektrumanalyse und moderne Spektrumanalyse unterteilt werden und ist die am häufigsten verwendete Analysemethode bei der Verarbeitung akustischer Emissionssignale. Beide Spektralanalysemethoden wandeln akustische Emissionssignale vom Zeitbereich in den Frequenzbereich um und untersuchen verschiedene Eigenschaften von akustischen Emissionssignalen im Frequenzbereich, um die intrinsischen Informationen von akustischen Emissionsquellen zu finden und zu identifizieren. Die Spektralanalyse von Signalen erfordert jedoch, dass das zu analysierende Signal ein periodisches stationäres Signal ist, und die Spektralanalyse ist eine globale Analysemethode, die lokale Informationsänderungen ignoriert.

08 Ton - Ultraschall

Akustischer Ultraschall (AU) ist eine Kombinationsmethode aus akustischer und Ultraschallprüfung, die hauptsächlich zur Erkennung und Untersuchung der Verteilung feiner Defektgruppen in Materialien und ihres Gesamteinflusses auf strukturmechanische Eigenschaften (Festigkeit oder Steifigkeit usw.) verwendet wird gehört zur Integritätsbewertungstechnologie von Materialien. Bei der zerstörungsfreien Prüfung bietet die Akustik-/Ultraschallprüfung, die auf optimaler Wirtschaftlichkeit, Flexibilität und Empfindlichkeit basiert, großes Potenzial. Dies ist ein nützlicher Ansatz, da er die Betrachtung und Bewertung unkritischer Fehler ermöglicht. Der zweite Vorteil besteht darin, dass es ein guter Indikator für kumulative Schäden in einer Struktur aufgrund von Ermüdungsbelastungen oder Stoßschäden ist.

Die Akusto-Ultraschall-Amplituden-C-Scanning-Technologie kann auch die Verbindungsschnittstelle zwischen Verbundmaterialien und Metallmaterialien effektiv erkennen und die Mängel der Ultraschallreflexionstechnologie mit geringer Signalklarheit und der Ultraschallübertragungstechnologie mit schlechter Sensorzugänglichkeit überwinden.