neuer Blog

Brandflecken

Brandflecken gehören zu den häufigsten Fehlern im Spritzgussverfahren und beeinträchtigen das Aussehen und die Qualität des Endprodukts erheblich. Dieser Artikel analysiert die Ursachen von Brandflecken eingehend und bietet systematische Lösungen zur Behebung des Problems.

Was sind Brandfleckenfehler?

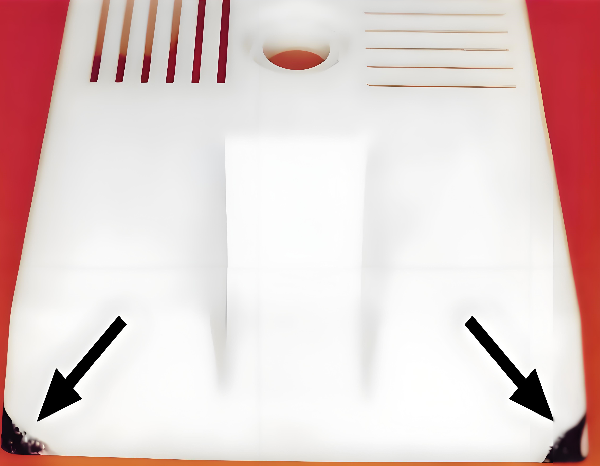

Wenn beim Spritzgießen Gase im Formhohlraum eingeschlossen werden, können sie sich unter hohem Druck entzünden und schwarze, rußartige Ablagerungen auf der Oberfläche des Formteils bilden (siehe Abbildung). Dieser Defekt wird allgemein als „Gasfalle“, „Brandflecken“ oder „Verbrennen“ bezeichnet. Er wird oft mit Farbstreifen, gelben Flecken oder schwarzen Linien verwechselt, doch die eigentliche Ursache sind die Rückstände der Gasverbrennung.

Grundursache für Brandflecken:

Woher kommt das Gas und warum kann es nicht entweichen?

01. Gasquellen01. Faktoren des Spritzgussverfahrens

1.1 Übermäßige Füllgeschwindigkeit

Wenn die Füllgeschwindigkeit zu hoch ist, besteht eine größere Wahrscheinlichkeit, dass eingeschlossene Gase in der Form eingeschlossen werden, anstatt durch die Entlüftungsöffnungen abgelassen zu werden.

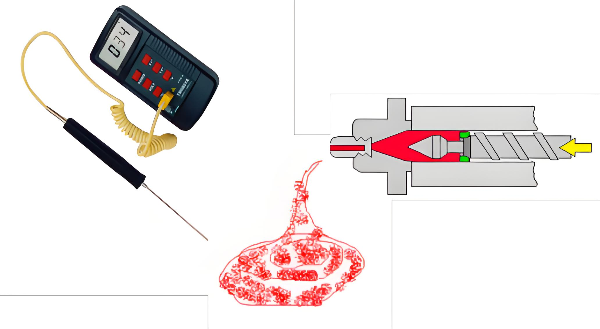

Verwenden Sie ein Thermometer, um die tatsächliche Schmelztemperatur direkt zu messen.

1.3 Falsche Dekompressionseinstellungen (Suck Back)

Durch übermäßige Dekompression kann Luft in die Schmelze an der Düsenspitze gesaugt werden.

Lösung:

Überprüfen und passen Sie den Dekompressionsgrad an

Wenn ein großer Dekompressionswert verwendet wird, um ein Auslaufen der Düse zu verhindern, überprüfen Sie zunächst, ob die Düsentemperatur richtig eingestellt ist

Typische Allzweckschraube

Lösungen:

Stellen Sie sicher, dass das L/D-Verhältnis und das Kompressionsverhältnis der Schnecke für das zu verarbeitende Material geeignet sind

Überprüfen Sie die Schraube auf Ablagerungen, die ein „Barrieregewinde“ bilden, das den Durchfluss behindern und zu einer Verschlechterung führen kann

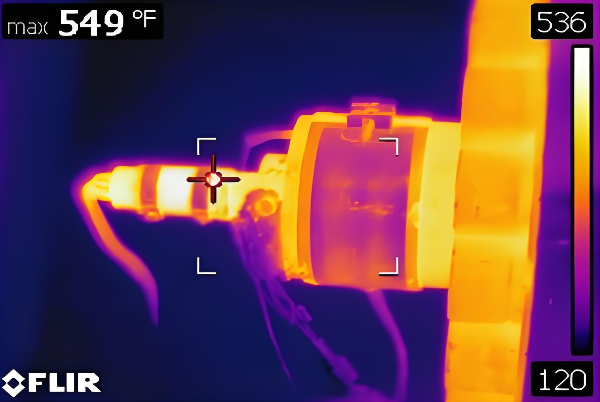

3.3 Temperatur der Fassheizung außer Kontrolle

Eine Überhitzung in lokalen Zylinderzonen kann zu einer teilweisen Materialzersetzung führen.

04. Materialbezogene Faktoren

4.1 Übermäßiger Feuchtigkeitsgehalt

Bei hygroskopischen Werkstoffen kann es bei hoher Feuchtigkeit während der Verarbeitung zu Verdampfungen kommen, die zu Gasblasen in der Schmelze und damit zu Brandflecken führen.

Lösungen:

Stellen Sie sicher, dass das Material vollständig getrocknet ist

Überprüfen Sie die Leistung und Einstellungen der Trocknungsgeräte

4.2 Materialtyp

Temperaturempfindliche Materialien wie PVC und POM (Acetal) neigen eher zum Verbrennen.

Fallstudie:

Bei einem PVC-Probelauf wurden Karbonatflecken beobachtet. Später stellte sich heraus, dass das Problem auf die mangelnde thermische Stabilität der Formulierung zurückzuführen war.

Lösungen:

Kontrollieren Sie die Fasstemperatur streng

Überwachen Sie die Verweilzeit des Materials im Zylinder

Stellen Sie sicher, dass es in der Plastifiziereinheit keine toten Zonen gibt, in denen Material stagnieren kann

4.3 Additive Probleme

Farbmasterbatches und andere Additive können die Gefahr von Brandflecken erhöhen.

Lösungen:

Verwenden Sie das richtige Verdünnungsverhältnis für Additive

Stellen Sie sicher, dass die Additive mit dem Basisharz für den Spritzguss kompatibel sind

Achten Sie bei dunklen Teilen besonders auf versteckte Bereiche wie Rippenspitzen und Ecken

Schlussfolgerung und Empfehlungen

Um Probleme mit Brandflecken beim Spritzgießen effektiv zu beheben, befolgen Sie diese systematischen Schritte:

Priorisieren Sie die Kontrolle der Schimmelbeseitigung – Dies ist die häufigste Grundursache.

Untersuchen Sie Materialfaktoren – Achten Sie genau auf Feuchtigkeitsgehalt und Materialart.

Überprüfen Sie die Spritzgussmaschine – Achten Sie auf Ablagerungen, beschädigte Komponenten oder Probleme mit der Temperaturregelung.

Passen Sie die Prozessparameter zuletzt an – Optimieren Sie Füllgeschwindigkeit, Schmelztemperatur und andere Einstellungen erst, nachdem Sie geräte- oder formbezogene Probleme behoben haben.

Grundprinzip:

Versuchen Sie nicht, Schimmel- oder Maschinenprobleme durch bloße Anpassung der Verarbeitungsbedingungen zu vertuschen. Beheben Sie direkt die Grundursache.

Durch eine gründliche Fehlersuche und gezielte Lösungen können Brandflecken beim Spritzgießen wirksam vermieden werden, was sowohl die Produktqualität als auch die Produktionseffizienz verbessert.