neuer Blog

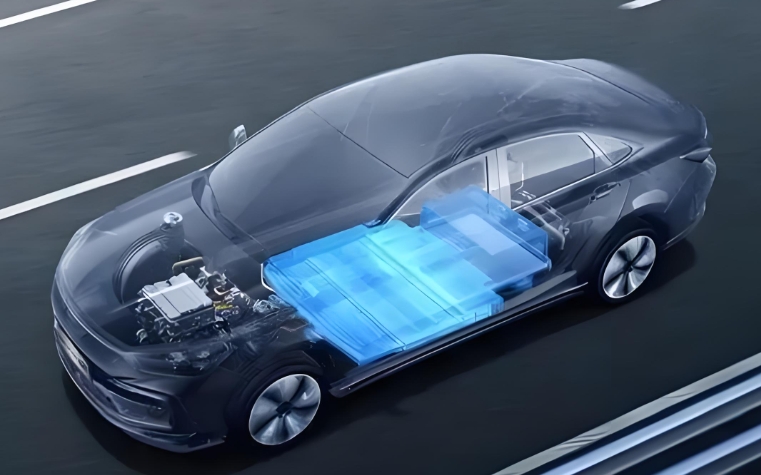

Eine der wohl wichtigsten Komponenten in einem Elektrofahrzeug (EV) ist das, was die Batterie im Falle eines Unfalls oder Feuers trocken, stark und sicher hält.

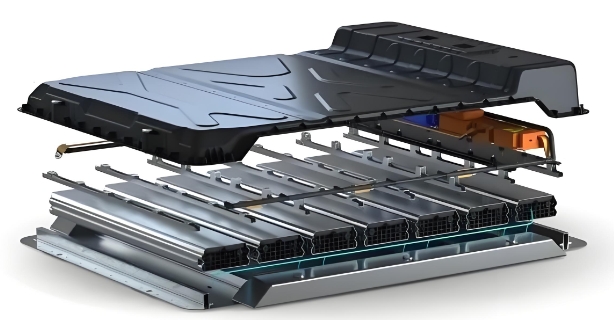

Es gibt viele Begriffe, die zur Beschreibung dieser Komponente verwendet werden: Gehäuse, Gehäuse, Tablett, Box und Gehäuse; Zu den Hauptmaterialien, die derzeit für Batteriepackgehäuse verwendet werden, gehören Stahl, Aluminium und Kunststoffverbundstoffe.

Es überrascht nicht, dass ein komplettes Batteriepaket für Elektrofahrzeuge ziemlich schwer ist und typischerweise etwa 40 % des Gesamtgewichts des Fahrzeugs ausmacht; Betrachtet man den Aufbau des Batteriepakets (Zellen und Module, Wärmemanagement, Batteriemanagementsystem (BMS), Separatoren usw.), ist es leicht herauszufinden, warum diese auch sehr teuer sind und bis zu 50 % des Fahrzeugwerts ausmachen .

Aus diesem Grund müssen Batterien während des Gebrauchs und nach dem Einsatz in Elektrofahrzeugen sorgfältig behandelt werden; Wenn die Power-Batterie in einem Elektrofahrzeug das Ende ihrer Lebensdauer erreicht, sei es durch Recycling oder Zweitnutzung, hat sie der Welt immer noch viel zu bieten, daher muss die Power-Batterie leicht zu zerlegen und zu recyceln sein.

1.Abnehmbar

Aber die Batteriegehäuse der ersten Elektroautos, die nach 2010 auf den Markt kamen, waren so konzipiert, dass sie dicht abschließen. Dies treibt den Bedarf an Undurchdringlichkeit, Schlagfestigkeit, Feuerfestigkeit, Wasserbeständigkeit und Manipulationssicherheit auf ein extremes Niveau, was dazu führt, dass Batterien und Recyclingprozesse nahezu unmöglich zu reparieren sind und oft Menschen in Schutzanzügen das Öffnen der Schutzhüllen erfordern. Der Schlüssel zu aktuellen Designstrategien für Batteriegehäuse sind Demontage, Schutz vor Feuer und thermischem Durchgehen, Crash-Verhalten und Recyclingfähigkeit. Aber der Markt für Batterien für Elektrofahrzeuge wächst schnell, mit häufigen Änderungen bei der Batteriechemie, den Batterieverpackungsformaten (Softpack, zylindrisch, prismatisch) und der Batterietechnologie, und die Einführung der Festkörperbatterietechnologie rückt immer näher. All dies hat Auswirkungen auf die Batteriegehäuse von Elektrofahrzeugen.

Wie wir sehen werden, entwickelt sich die Rolle von Batteriegehäusen in Fahrzeugstrukturen ständig weiter und erhöht die strukturellen Anforderungen, was wiederum Fragen zur Materialverfügbarkeit, Verbindungstechniken und Wartungsanforderungen aufwirft. Etwa 80 % der Elektrofahrzeuge verwenden derzeit Batteriegehäuse aus Aluminium, der Rest wird von Stahl dominiert, aber neue thermoplastische Lösungen bieten eine leichte und innovative Alternative zu Metalllösungen.

2. Auswahl des Gehäusematerials des Akkupacks

Die jahrhundertealte Debatte zwischen Stahl und Aluminium geht in der Welt der Batteriegehäuse weiter, wobei jeder Anbieter behauptet, besser zusammenzupassen als der andere. Stahlhersteller preisen seine Vorteile in Bezug auf hohe Festigkeit, Formbarkeit und Reparaturfähigkeit sowie Kosteneffizienz und geringere Kohlenstoffintensität während der Produktion als andere Materialien an.

3. Akkugehäuse

Ein Batteriegehäuse ist eindeutig mehr als ein einfacher Kasten, es ist eine große strukturelle Sicherheitskomponente, deren Rolle und Leistungsanforderungen Möglichkeiten für Kreativität und innovative Technik schaffen. Für den Materiallieferanten spiegelt sich dies in seinem Multipart-Integrationsprogramm (MPI) wider, das nacheinander mehrere aus einem LWB (lasergeschweißtes Blech) gestanzte Teile zu einem heißgeprägten Teil zusammenfügt. Reduzieren Sie die Anzahl der erforderlichen Join-Vorgänge.

4. Schutz vor thermischem Durchgehen

Ein Hauptaugenmerk bei Batterien für Elektrofahrzeuge liegt auf dem Wärmemanagement und dem Schutz vor thermischem Durchgehen, und hier glänzen Thermoplaste. Die Sicherheitsorganisation UL Solutions hat einen neuen strengen Thermal Runaway-Test namens UL 2596 („Method for Testing Thermal and Mechanical Properties of Battery Enclosure Materials“) entwickelt, der 25 zylindrische Zellen des zu verifizierenden Materials umfasst. Thermal Runaway (18650) in einem Stahlbatteriesatz. Die Eigenschaften der thermoplastischen Materialien von SABIC sind so, dass, wenn eine Probe des Materials in diesem Test länger als 5 Minuten einer Flamme bei 1.000 Grad Celsius ausgesetzt wurde, die Temperatur an der Seite des Akkupacks unter 200 Grad Celsius lag, ohne dass dies der Fall war Bedarf an der für Aluminium- und Stahlgehäuse erforderlichen Wärmedämmung. Decke). Dies liegt daran, dass die von SABIC entwickelten thermoplastischen Materialien bei Feuereinwirkung zu verkohlen beginnen und sich mit der Zeit ausdehnen. Das bedeutet, dass es keine Wärme überträgt, eine einzigartige Eigenschaft thermoplastischer Materialien. Mit der Zeit wird es wie ein Schildkrötenpanzer zu einer Schutzschicht gegen Feuer und Wärmeübertragung. Standardkunststoffe bestehen diesen Test nicht, aber Kunststoffe in Millimeterstärke bestehen jedes Mal. Darüber hinaus kann das Formen thermoplastischer Schalen die Kreativität anregen und die Vielseitigkeit des Materials erhöhen.

5. Austausch der Elektroautobatterie

Eine besondere Entwicklung in der Batterietechnologie für Elektrofahrzeuge besteht darin, dass beim Batteriewechsel das Gehäuse eine Schlüsselrolle spielen wird, wobei die sichere und effektive Entnahme und Lagerung der Batterie weitgehend von der Leistung des Batteriegehäuses abhängt. Bis sich Better Place im Jahr 2013 zurückzog, schien der Batteriewechsel in jedem Ökosystem von Elektrofahrzeugen seinen Platz zu haben. Aber die Zahlen steigen, insbesondere dank der chinesischen Autohersteller Nio und Geely (LFT-G arbeitet für Geely).

Uwe FrieÃ, Leiter der Abteilung Karosseriebau, Montage und Demontage am deutschen Forschungsinstitut Fraunhofer-Institut für Werkzeugmaschinen und Umformtechnik (IWU), glaubt, dass die Umsetzung des Plug-and-Play-Batteriewechsels Auswirkungen haben wird riesig sein. Tatsächliche Erfahrungen mit der Art und Weise, wie gemeinsam genutzte Gegenstände gehandhabt werden, erfordern zusätzliche Aufprallschutzgehäuse und notwendige Zustandsüberwachungssysteme, um unsachgemäße Handhabung zu erkennen. Beide Systeme erfordern zusätzliche Komponenten und Kosten.

6. Die Rolle des Batteriegehäuses in der Rohkarosserie

Eine weitere wichtige Entwicklung in der Batterietechnologie, die sich auf Gehäuse auswirkt, ist die Entwicklung der Rolle von Elektrofahrzeugbatterien in der Karosserie. Ursprünglich waren Batteriegehäuse eine tragende Komponente der Rohkarosserie, mittlerweile werden sie zu strukturellen Teilen der Rohkarosserie, und Autohersteller erforschen sogar Batterie-zu-Karosserie- und Strukturbatterien, bei denen das Design des Gehäuses ein Schlüsselfaktor sein kann . Bei in die Rohkarosserie integrierten Batteriepaketen ist die Stahlindustrie derzeit hinsichtlich Kosten und Leistung bei oberen Batterieabdeckungen, unteren Abdeckungen und Rahmen wettbewerbsfähig. Aluminium ist im Vergleich zu einigen anderen Optionen aufgrund seiner Wärmeleitfähigkeit und Gewichtsersparnis eine sehr effiziente Zell-zu-Batterie-Pack-Lösung. Die Designfreiheit, die Thermoplaste bei Batterie-Chassis-Designs bieten, kann einen guten Mehrwert im Hinblick auf die Funktionsintegration und die Produktion komplexer Geometrien mit reduzierter Komponentenanzahl bieten.

7. Snachhaltig

Die Entwicklung von Batteriepacks als Strukturkomponenten hat jedoch erhebliche Auswirkungen auf andere Aspekte, insbesondere auf die nachhaltige Produktion, den Komponentenlebenszyklus und die Zirkularität.

Die meisten Autohersteller konzentrieren sich auf die Reparierbarkeit, sodass Batteriegehäuse häufig zugänglich, entfernt und ausgetauscht werden können. Er räumte aber auch ein, dass es derzeit an Reparaturmöglichkeiten mangele. Die meisten Händler reparieren die Batterie nicht, sondern schicken sie stattdessen zur Bearbeitung an die OEMs oder andere benannte Dritte zurück. Wenn es um Batterien für Elektrofahrzeuge geht, ist die Reparierbarkeit im Hinblick auf einen nachhaltigen Transport mindestens genauso wichtig und weitaus effizienter als die Recyclingfähigkeit. Die rasante Entwicklung der Batterietechnologie für Elektrofahrzeuge ist eine gute Nachricht für Verbraucher. Es bietet auch spannende Chancen und Herausforderungen für Automobilhersteller und Zulieferer.

8. Leistungsanforderungen für Batteriegehäuse von Elektrofahrzeugen

1)Mechanisches Verhalten

Die Steifigkeit des Gehäuses des Akkupacks ist besonders wichtig. Bei den meisten Elektrofahrzeugen ist das Batteriegehäuse ein wichtiger Teil der Fahrzeugstruktur und seine Leistung spielt eine wichtige Rolle für die Gesamtsteifigkeit der Rohkarosserie. Dies erfordert, dass die Hülle des Batteriepacks die Sicherheitsanforderungen für Frontal- und Seitenaufprall erfüllt.

2)Wärmemanagement und Flammschutz

Ein weiterer Vorteil des Batteriegehäuses aus Verbundwerkstoff besteht darin, dass die Wärmeleitfähigkeit von kohlenstofffaserverstärkten Verbundwerkstoffen 200-mal niedriger ist als die von Aluminiumlegierungen und eine bessere Isolierung aufweist. Daher hält das Verbundgehäuse des Akkupacks besser stand als herkömmliche Metallgehäuse. Leistung bei hohen und niedrigen Temperaturen. Die ideale Betriebstemperatur aktuell gebräuchlicher Lithium-Ionen-Batterien liegt zwischen 10 und 40 °C, was in der Regel den Zusatz eines Kälte-/Wärmemanagementsystems erfordert. Die Verbundschale verfügt über eine bessere Wärmedämmung und benötigt unter thermischen Bedingungen weniger Energie, was die Effizienz des Fahrzeugs weiter verbessert und den Gesamtstromverbrauch senkt. Neben den positiven Auswirkungen auf das Wärmemanagement ist eine geringe Wärmeleitfähigkeit eine hervorragende Voraussetzung für eine wirksame Flammhemmung.

Durch die Zugabe von Flammschutzmitteln können Verbundschalen problemlos Flammschutzanforderungen wie UL94-V-0 und UL94-5VB erfüllen.

3)Andere Eigenschaften

Darüber hinaus kann das Sandwich-Batteriepackgehäuse den Korrosionsschutzanforderungen besser gerecht werden und eine bessere Abdichtung bieten. Eine elektromagnetische Abschirmung in kritischen Bereichen kann durch die Gestaltung des Faseraufbaus und des Faservolumengehalts erreicht werden. Gleichzeitig bietet der Einsatz von Verbundwerkstoffen mehr Raum für integriertes Design, und zugehörige verbesserte Komponenten, zusätzliche Komponenten, Verbindungskomponenten, Sensoren usw. können alle in das Design integriert werden.

9. Analyse des Herstellungsprozesses und der Wertreflexion von thermoplastischen und verstärkten Kunststoffmaterialien in Batteriegehäusen

Im Vergleich zu Metallbauteilen können großflächige Vollkunststoffgehäuse die Zykluszeiten verkürzen, das Fahrzeuggewicht reduzieren und so die Reichweite von Elektrofahrzeugen (EVs) erhöhen. Lanxess und Kautex Textron haben mehrere Jahre lang gemeinsam untersucht, ob sich Batteriegehäuse für Elektrofahrzeuge aus technischen Thermoplasten entwerfen und herstellen lassen. Unter Verwendung von direktem Langfaser-Thermoplast (D-LFT) und Polyamid 6 (PA 6)-Harz entwickelten sie im Rahmen einer Machbarkeitsstudie einen Technologiedemonstrator. Die Forschungsanlage misst 1.400*1.400 mm (Länge*Breite) und ist ein großes, komplexes Vollkunststoffgehäuse mit einem Gewicht im zweistelligen Kilogrammbereich. Ziel des Forschungsvorhabens ist es, die Vorteile von Thermoplasten gegenüber Metallen hinsichtlich Gewichts- und Kostenreduzierung, Funktionsintegration und elektrischen Isolationseigenschaften aufzuzeigen. Felix Haas, Leiter der Produktentwicklung bei Coster, erklärte: „In einem ersten Schritt haben wir den Einsatz metallverstärkter Strukturen eliminiert und gleichzeitig bewiesen, dass wir diese komplexen und großen Komponenten kommerziell produzieren können.“ Dr . Christopher Hoefs, Projektleiter für elektronische Antriebssysteme bei LANXESS, fügte hinzu: „Coaster und LANXESS hoffen, die Ergebnisse der Zusammenarbeit für den Einstieg in Serien-F&E-Projekte mit Automobilen zu nutzen.“ Hersteller.â