In den letzten Jahren ist die Nachfrage nach Hochleistungsverbundwerkstoffen branchenübergreifend stark gestiegen, da der Bedarf an Materialien, die hohe Festigkeit mit geringem Gewicht vereinen, steigt. Langfaserverstärkte thermoplastische Harze, insbesondere solche mit Langglasfasern (LGF) und Langkohlenstofffasern (LCF), haben sich als starke Kandidaten für den Ersatz herkömmlicher Metalle in Anwendungen von der Automobilindustrie bis zur Luft- und Raumfahrt erwiesen. In diesem Artikel werden wir die Unterschiede zwischen langfaserverstärkten Verbundwerkstoffen und Standardverbundwerkstoffen sowie die vielfältigen Anwendungen langfaserverstärkter thermoplastischer Harze in der modernen Fertigung untersuchen.

1. Was sind langfaserverstärkte thermoplastische Harze?

Langfaserverstärkter ThermoplastHarze sind fortschrittliche Verbundwerkstoffe, die eine Polymermatrix mit langen Fasern kombinieren, um die mechanischen Eigenschaften zu verbessern. Diese Fasern – häufig Glas oder Kohlenstoff – dienen als Verstärkung innerhalb des thermoplastischen Materials und verbessern dessen Festigkeit, Steifigkeit und Schlagfestigkeit, während gleichzeitig die dem Material innewohnende Flexibilität und einfache Verarbeitung erhalten bleibt.

Im Gegensatz zu herkömmlichen duroplastischen Harzen, die nach der Formung dauerhaft aushärten, können thermoplastische Harze mehrfach wiederverarbeitet und umgeformt werden, was sie für eine Vielzahl von Anwendungen äußerst vielseitig macht. Die Langfaserverstärkung steigert die Leistung des Materials erheblich und bietet im Vergleich zu herkömmlichen Verbundwerkstoffen ein besseres Verhältnis von Festigkeit zu Gewicht, was es ideal für Branchen macht, in denen Haltbarkeit und reduziertes Gewicht von entscheidender Bedeutung sind.

2. Langfaserverstärkte Thermoplaste im Vergleich zu Standardverbundwerkstoffen: Hauptunterschiede

Während sowohl langfaserverstärkte Thermoplaste (LFT) als auch Standard-Verbundwerkstoffe eine höhere Festigkeit und Haltbarkeit bieten, gibt es einige wesentliche Unterschiede, die LFT in Bezug auf Leistung und Anwendung auszeichnen.

a) Faserlänge

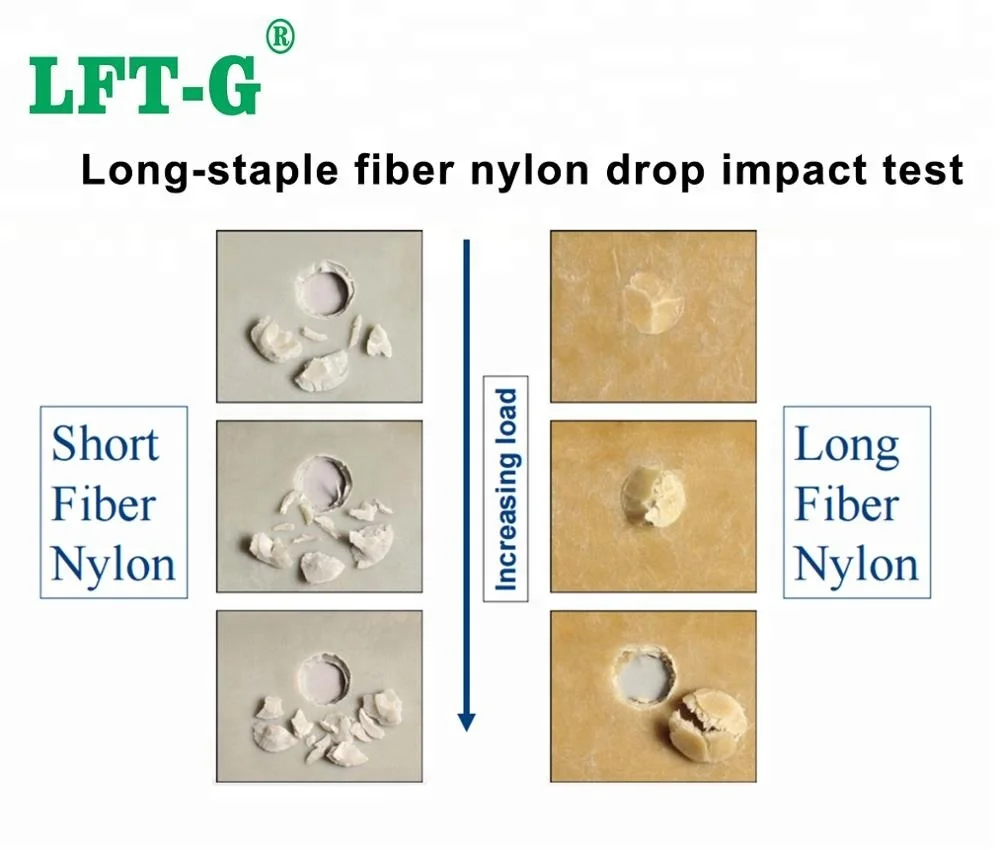

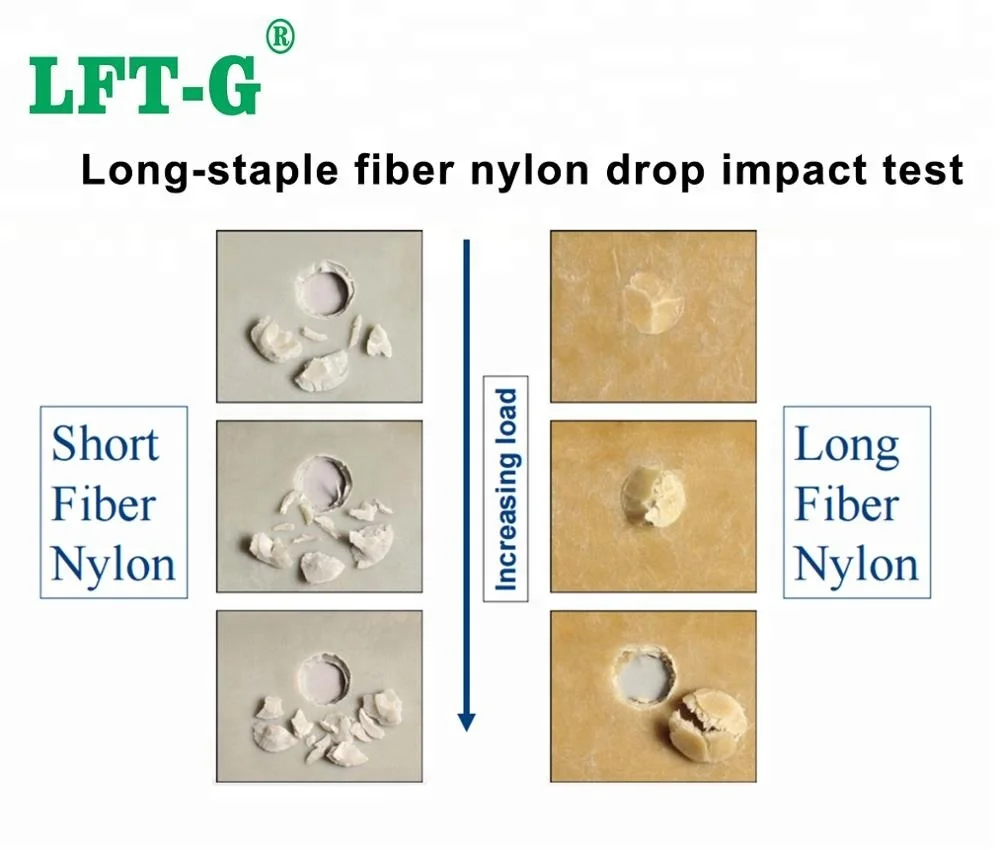

Der größte Unterschied zwischen langfaserverstärkten Thermoplasten und Standardverbundwerkstoffen liegt in der Faserlänge. In Standard-Verbundwerkstoffen sind die Fasern typischerweise kurz und unregelmäßig ausgerichtet, was ihre Festigkeit und Leistung einschränkt. Im Gegensatz dazu verwenden LFRT-Materialien lange Fasern, die in bestimmten Ausrichtungen oder zufällig angeordnet sind, aber eine Länge beibehalten, die die strukturelle Integrität des Materials erheblich verbessert.

b) Mechanische Festigkeit

Lange Fasern bieten im Vergleich zu kurzen Fasern eine höhere mechanische Festigkeit. Die kontinuierliche Beschaffenheit langer Fasern ermöglicht eine bessere Lastverteilung, was die Zugfestigkeit, Biegefestigkeit und Schlagfestigkeit des Materials verbessert. Dies macht LFT ideal für Anwendungen mit hoher Belastung, bei denen das Material mechanischen Kräften standhalten muss, ohne zu brechen oder sich zu verformen.

c) Haltbarkeit und Leistung

LFT-Materialien bieten typischerweise eine bessere Ermüdungsbeständigkeit und thermische Stabilität als Standardverbundwerkstoffe. Lange Fasern verbessern die Widerstandsfähigkeit des Materials gegen Abnutzung und Zersetzung im Laufe der Zeit und machen es dadurch besser für Langzeitanwendungen in rauen Umgebungen wie der Automobil- oder Luft- und Raumfahrtindustrie geeignet.

d) Einfache Verarbeitung

Einer der Vorteile langfaserverstärkter Thermoplaste ist ihre einfache Verarbeitung. Während Standard-Verbundwerkstoffe häufig komplexere und zeitaufwändigere Aushärtungsprozesse erfordern, können LFTs aufgrund der thermoplastischen Natur des Harzes schneller verarbeitet werden. Dies bedeutet, dass Hersteller von kürzeren Produktionszyklen und Recyclingfähigkeit profitieren können, ohne Einbußen bei der Leistung hinnehmen zu müssen.

3. Anwendungen von langfaserverstärktem thermoplastischem Harz

Die Vielseitigkeit langfaserverstärkter thermoplastischer Harze hat zu ihrer Einführung in einer Vielzahl von Branchen geführt. Hier werden wir einige der häufigsten Anwendungen untersuchen:

a) Automobilindustrie

Die Automobilindustrie ist einer der größten Nutznießer langfaserverstärkter thermoplastischer Materialien. Angesichts der wachsenden Notwendigkeit, das Gewicht von Fahrzeugen zu reduzieren, um den Kraftstoffverbrauch zu senken und den CO2-Ausstoß zu reduzieren, ersetzen LFTs zunehmend Metalle wie Stahl und Aluminium in Strukturbauteilen, Innenteilen und Karosserieaußenteilen. Zu den gängigen Anwendungen gehören:

- Strukturkomponenten: Langfaserverstärkte Thermoplaste werden in kritischen Strukturteilen wie Stoßfängern, Türverkleidungen und Fahrgestellkomponenten verwendet und bieten eine hervorragende Schlagfestigkeit bei gleichzeitig geringem Gewicht.

- Innenkomponenten: Materialien wie langglasfaserverstärktes Polypropylen (LGF-PP) werden für Armaturenbretter, Sitzrahmen und andere Innenteile verwendet, die ein Gleichgewicht aus Festigkeit und Flexibilität erfordern.

- Außenteile: Mit langen Kohlenstofffasern verstärkte Thermoplaste werden bei der Herstellung von leichten, hochfesten Außenkarosserieteilen verwendet, die zur Gesamtkraftstoffeffizienz beitragen.

b) Luft- und Raumfahrt und Luftfahrt

Die Luft- und Raumfahrtindustrie benötigt Materialien, die ein außergewöhnliches Verhältnis von Festigkeit zu Gewicht und eine hohe Haltbarkeit bieten. Langfaserverstärkte thermoplastische Harze sind für diese Anwendung ideal, da sie zur Gewichtsreduzierung beitragen und gleichzeitig die Festigkeit und Steifigkeit in kritischen Teilen beibehalten. Zu den Anwendungen gehören:

- Flugzeugrumpf- und Flügelkomponenten: LFTs werden zur Herstellung leichterer, treibstoffeffizienterer Flugzeugteile verwendet, wodurch die Betriebskosten gesenkt und die Leistung verbessert werden.

- Innenkomponenten: Komponenten wie Sitzrahmen, Gepäckfächer und Kabinenwände werden aufgrund ihrer Fähigkeit, hohe Festigkeit mit geringem Gewicht zu kombinieren, zunehmend aus langfaserverstärkten Thermoplasten hergestellt.

c) Elektronik und Elektrogeräte

Im Elektronik- und Elektrogerätebereich erfreuen sich langfaserverstärkte thermoplastische Harze aufgrund ihrer hohen thermischen Beständigkeit und elektrischen Isoliereigenschaften zunehmender Beliebtheit. Diese Materialien werden bei der Herstellung von: verwendet

- Elektrogehäuse: Langglasfaserverstärkte Harze werden häufig für Elektrogehäuse und Steckverbinder verwendet und bieten Isolierung und Schlagfestigkeit.

- Kühlkomponenten: LFTs eignen sich ideal für Komponenten in elektronischen Geräten, die Hitzebeständigkeit erfordern, wie z. B. Kühlventilatoren und Wärmemanagementsysteme.

d) Industrielle Anwendungen

Branchen im Schwermaschinen-, Bau- und Fertigungsbereich greifen auf langfaserverstärkte thermoplastische Harze zurück, da diese extremen Belastungen standhalten und gleichzeitig leicht sind. Zu den Anwendungen gehören:

- Maschinenteile: Komponenten wie Zahnräder, Halterungen und Gehäuse profitieren von der hervorragenden Verschleißfestigkeit und Haltbarkeit von LFTs.

- Rohre und Formstücke: Langfaserverstärkte Thermoplaste werden bei der Herstellung langlebiger Rohrleitungssysteme verwendet, die hohen Drücken und korrosiven Substanzen standhalten müssen.

e) Sportartikel und Konsumgüter

Langfaserverstärkte Thermoplaste halten auch im Konsumgüterbereich Einzug, wo Leistung, Haltbarkeit und Gewicht von entscheidender Bedeutung sind. Im Sportartikelmarkt werden LFTs eingesetzt in:

- Golfschläger und Tennisschläger: Die leichten, hochfesten Eigenschaften von LFTs verbessern die Leistung von Sportgeräten und bieten eine längere Haltbarkeit, ohne die Flexibilität zu beeinträchtigen.

- Fahrräder und Zubehör: LFTs werden bei der Herstellung von Hochleistungs-Fahrradrahmen, Laufrädern und Zubehör verwendet und bieten Festigkeits- und Gewichtseinsparungen.

4. Die Zukunft langfaserverstärkter thermoplastischer Harze

Da die Industrie weiterhin Wert auf Nachhaltigkeit, Recyclingfähigkeit und Leistung in der Fertigung legt, wird erwartet, dass die Nachfrage nach langfaserverstärkten thermoplastischen Harzen erheblich steigen wird. Innovationen in der Verarbeitungstechnologie und die Entwicklung biobasierter Fasern und Harze werden den Einsatz von LFTs in einer Vielzahl von Sektoren weiter ausbauen.

Im Automobilsektor beispielsweise dürfte die Verlagerung hin zu Elektrofahrzeugen (EVs) den Bedarf an leichten, hochfesten Materialien erhöhen, die die Effizienz und Reichweite verbessern können. Ebenso werden Fortschritte in der 3D-Drucktechnologie neue Möglichkeiten für die individuelle Anpassung und schnelle Prototypenerstellung langfaserverstärkter Thermoplastteile eröffnen und diese für Hersteller noch zugänglicher machen.

5. Ende

Langfaserverstärkte thermoplastische Harze revolutionieren die Industrie, indem sie hochfeste, leichte Materialien bieten, die den Anforderungen der modernen Fertigung gerecht werden. Mit Vorteilen gegenüber Standardverbundwerkstoffen in Bezug auf Leistung, Verarbeitung und Nachhaltigkeit werden diese fortschrittlichen Materialien zur Lösung der Wahl in Branchen von der Automobilindustrie bis zur Luft- und Raumfahrt, der Elektronik und darüber hinaus.

Da die Nachfrage nach Hochleistungsverbundwerkstoffen weiter wächst, werden langfaserverstärkte Thermoplaste eine immer wichtigere Rolle bei der Entwicklung leichter, langlebiger und effizienter Produkte der nächsten Generation spielen. Ganz gleich, ob Sie in der Automobil-, Luft- und Raumfahrt- oder Industriebranche tätig sind: Das Verständnis der Vorteile und Anwendungen von LFTs kann Ihnen dabei helfen, in einem sich wandelnden Markt die Nase vorn zu behalten.