neuer Blog

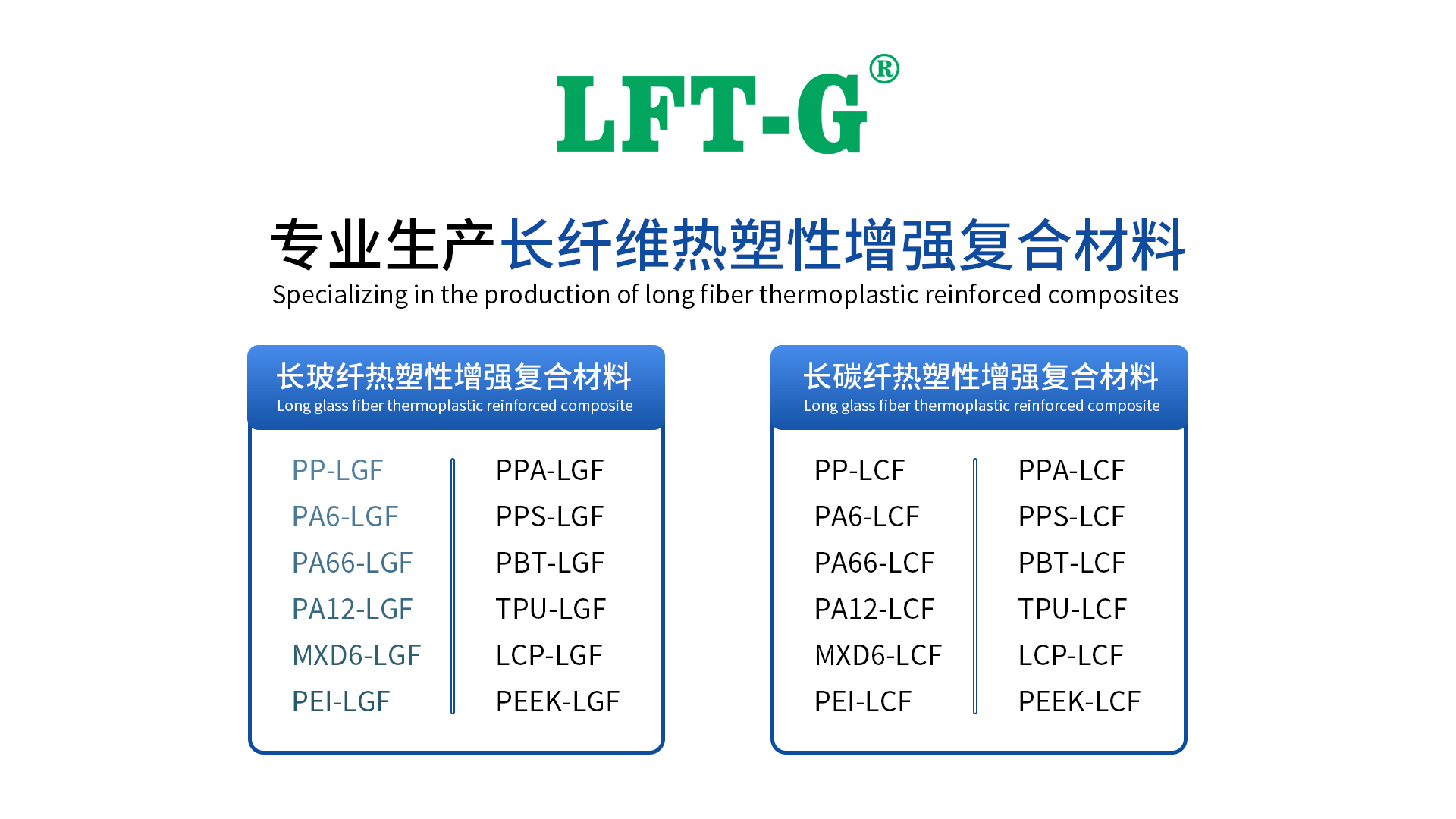

Langfaserverstärkte Thermoplaste (LFT) sind das am häufigsten verwendete Basisharz für LFT, gefolgt von PP, PA sowie PBT, PPS, PPA, TPU und anderen Harzen. Es ist erwähnenswert, dass für unterschiedliche Harze unterschiedliche Fasern erforderlich sind, um bessere Ergebnisse zu erzielen.

Entwicklung von LFT

Im Jahr 1980 schlug die Polymer Composites Corporation (PCI), USA, als erstes das theoretische Designkonzept von LFT vor und führte Vorbereitungsforschung und Produktentwicklung durch.

Im Jahr 1990 entwickelte das britische Verbundwerkstoffunternehmen (ICI) erstmals erfolgreich LFT-Partikel unter dem Handelsnamen Verton. Es begann, auf die Konstruktion und Herstellung von Automobilteilen angewendet zu werden.

Im Jahr 2000 wurden 80 % der LFT-Produkte in Automobilteilen verwendet. Es hat herausragende Beiträge zur Leichtbauweise von Automobilen geleistet.

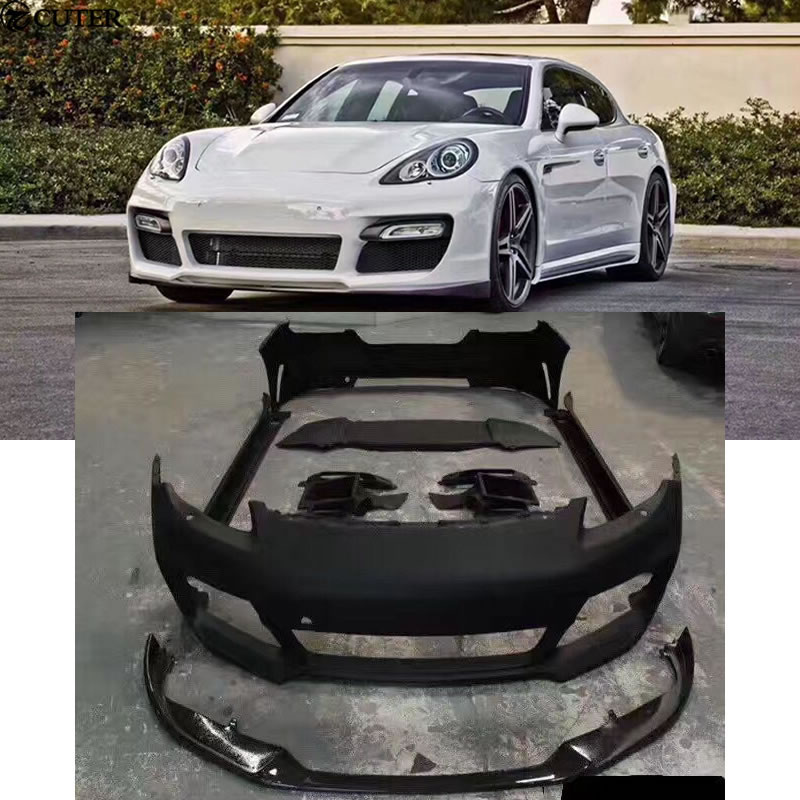

LFT in Automobilanwendungen

Front-End-Modul: Für Automotive-Front-End-Module kann das PP-LGF40-Material verwendet werden, um mehr als 10 herkömmliche Metallteile wie Kühler, Hupe, Kondensator, Halterung usw. in einer einzigen Einheit zu integrieren; im Vergleich zu Metallteilen korrosionsbeständiger, weniger dicht, Gewichtsreduzierung um ca. 30 %, bei größerer Gestaltungsfreiheit, direkt recycelbar ohne Sortierung und Entsorgung; reduziert die Herstellungskosten, mit offensichtlichen Kostensenkungsvorteilen.

Armaturenbrett-Körperskelett: Bei weichem Armaturenbrett-Skelettmaterial bietet die Verwendung von LGFPP eine höhere Festigkeit, Änderung des Biegemoduls und eine bessere Fließfähigkeit als gefülltes PP-Material. Bei gleicher Festigkeit kann die Dicke des Armaturenbrettdesigns verringert werden, wodurch das Gewicht reduziert wird. Im Allgemeinen beträgt der Gewichtsreduzierungseffekt etwa 20 %. Gleichzeitig kann die herkömmliche mehrteilige Armaturenbretthalterung zu einem einzigen Modul weiterentwickelt werden. Darüber hinaus kann der Gewichtsreduzierungseffekt durch die Wahl des Materials für den vorderen Entfrostungsluftkanal des Armaturenbretts und die Auswahl des Materials für das mittlere Skelett des Armaturenbretts, im Allgemeinen bei Verwendung des gleichen Materials für das Skelett des Armaturenbrettkörpers, weiter verstärkt werden.

Türmodul (Türmittelblechskelett)

Das Kunststoff-Türmodul des Hyundai Sonata, das früher aus SABICSTAMAX-Langglasfaser-Polypropylen bestand, wurde von der Society of Plastics Engineers (SPE) mit einem Innovationspreis ausgezeichnet. Das neue Vordertürmodul des Ford Fiesta integriert eine Vielzahl funktionaler Komponenten wie Türschlösser, Türglasheber, Lautsprecher, Diebstahlsicherungen usw. Die innere Türverkleidung des Mazda6 und der FAW Pentium B70 bestehen aus LGFPP.

Türmodul für VW A5

Schaltmechanismus (Schalthebelzapfen)

Der Schaltmechanismus besteht hauptsächlich aus Metallmaterial und kurzfaserigem Nylonmaterial. Derzeit haben einige ausländische Modelle versucht, für das Schaltmechanismus-Skelett Material aus Polypropylen mit Langglasfaser anstelle von Nylonmaterial mit Kurzglasfaser zu verwenden. Nylonmaterial nimmt leicht Wasser auf und die Wasseraufnahmerate der fertigen Teile liegt im Allgemeinen über 0,7 %. In einer Umgebung mit hoher Temperatur und hoher Luftfeuchtigkeit besteht die Gefahr eines Ausfalls; Durch die Umstellung auf Langglasfaser-Polypropylenmaterial, das nicht leicht Wasser aufnimmt, können solche Probleme vermieden werden. Gleichzeitig kann der Einsatz von langglasfaserverstärktem PP-Material zur Gewichtsreduzierung und Kostenreduzierung beitragen.

Elektronisches Gaspedal:

Der elektronische Gaspedalarm muss einer großen Kraft standhalten. Daher muss das ausgewählte Material hervorragende mechanische Eigenschaften und eine bessere Zähigkeit aufweisen und die Materialeigenschaften dürfen sich bei hohen und niedrigen Temperaturen nicht stark verändern. Der elektronische Gaspedalarm besteht derzeit überwiegend aus glasfaserverstärktem PA-Material. Tekona Material hat erfolgreich Langglasfaserkunststoff (Klasse CelstranPP-LGF40/50) für elektronische Gaspedale verwendet, der eine gute Leistung bei geringem Geruch und hoher Festigkeit sowie geringere Kosten als verstärktes PA-Material aufweist. Langglasfaserkunststoff kann in verwendet werden Rückenlehne, die den traditionellen Stahlrahmen ersetzt, um eine Gewichtsreduzierung von 20 % zu erreichen, und ausgezeichnete Gestaltungsfreiheit und mechanische Eigenschaften, erweiterten Fahrgastraum usw.

Schiebedach-Entwässerungskanäle

Darüber hinaus kann langer Glasfaserkunststoff zu einem Batteriefach, einem Schiebedachrahmen, einem Reserveradfach und einer Reserveradfachabdeckung verarbeitet werden. Der Ford KUGA (2010) verwendet PP-LGF40 für die innere hintere Türverkleidung.

Aktueller Status und Schwerpunkt der Entwicklung von LFT-Materialteilen

Gewichtsreduzierung und Kostenreduzierung waren schon immer ein Thema, das für das gesamte Fahrzeug von größerer Bedeutung war. Im Vergleich zum erfolgreichen Einsatz ausländischer Automobilhersteller für PP-LGF als neues Leichtbaumaterial müssen noch viele Schwierigkeiten überwunden werden Implementierungsprozess unabhängiger Marken. Zum Beispiel:

(1) EVI-Konzept (Abkürzung für EarlyVendorInvolvement): Das heißt, die Teilelieferanten des Materiallieferantensystems greifen in der Konzeptentwicklungsphase in das neue Modellprojekt ein und verstehen die Nachfrage der Benutzer des Host-Werks nach Materialien vollständig. um die Leistung der zu ändernden Produkte und Dienstleistungen zu verbessern; Wenn nur die Benchmark-Autounternehmen Materialien als Grundlage für die Materialauswahl verwenden, weist das mit dem Benchmark-Auto aufgeführte Modell eine Materialauswahllücke von etwa 5 Jahren auf.

(2) Kostenanalyse: Rein aus Rohstoffkostengründen ist der Preis pro Kilogramm Kunststoff höher als bei Metallmaterialien; aber die vorläufige Form kostet weniger Investitionen, Kunststoffteile-Spritzgussform nur 50 % des gleichen Teils der Stahlform, geformte Form nur 30 ~ 40 % des gleichen Teils der Stahlform; Integrierte Peripheriekomponenten, modulare Versorgung, können die Montage der Host-Anlage und andere Kosten weiter einsparen, Montagewerkzeuge reduzieren und Platz sparen.

(3) Weitere Aspekte: Änderungen in der Art der für Komponenten verwendeten Materialien, Änderungen in der Materialschrumpfung erfordern die Entwicklung neuer Formen; Gleichzeitig besteht für Langglasfaser-Spezialmaterialien die Notwendigkeit, unterschiedliche Verarbeitungsgeräte wie herkömmliche Spritzgießmaschinen einzusetzen. Da die Teile ausgelagert werden, wird der Großteil der technischen Forschung zwar von den Lieferanten der ersten Stufe durchgeführt, doch im Host-Werk muss bei der Industrialisierung von Langglasfasermaterialien gute Arbeit geleistet werden, um verschiedene technische Probleme zu lösen mit Maßnahmen.

Bei der Anwendungsentwicklung von langglasfaserverstärkten Kunststoffen, Ausländische Automobilunternehmen sind in der Anwendungsentwicklung tiefer und voraus als inländische unabhängige Marken. Sie müssen mehr aus der Anwendung ausländischer Automobilunternehmen lernen, um ausgereifte Anwendungsfälle und fortschrittliche Technologie zu absorbieren.

Unter den inländischen Marken stehen die Pkw Great Wall Motor und SAIC an vorderster Front, während auch die Pkw Geely, Chery und Changan viel Anwendungsentwicklungsarbeit geleistet haben. Great Wall Motor hat umfassende Forschungsarbeiten zu Kunststoffteilen und -komponenten durchgeführt und einige davon wurden in der Massenproduktion eingesetzt. Mit der Unterstützung nationaler Projekte hat SAIC viele LGFPP-Teile erforscht und in reinen Elektrofahrzeugen wie dem E50 eingesetzt. In der Branche erfolgt auf Basis der Automotive Lightweighting Alliance der Austausch und die Kommunikation von Leichtbautechnologie (einschließlich Leichtbaumaterialtechnologie); Im Unternehmen wird eine Plattform für die Anwendung der Leichtbautechnologie für Gesamtfahrzeuge aufgebaut und neue Materialien und Technologien werden zeitnah in die Entwicklung von Gesamtfahrzeugen eingeführt.

Im Hinblick auf die Materialsubstitution können Langglasfaser-Kunststoffprodukte gleichzeitig zur Gewichtsreduzierung und Kostenreduzierung beitragen. In den letzten Jahren hat mit der Entwicklung leichter Materialanwendungen nach und nach das mit langen Glasfasern verstärkte Polypropylen-Material in immer mehr Automobilteilen Kurzglasfaser-Nylon-Kunststoff ersetzt, was die Forschung und Anwendung von LGFPP-Material in Automobilen weiter vorantreibt.