-

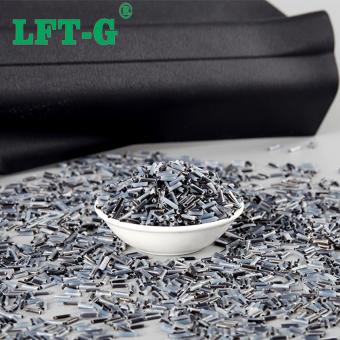

LFT-G PLA Polymilchsäure, langes kohlefaserverstärktes Material, schwarze Farbe, 24 Stunden Online-AntwortPLA-LCF Polymilchsäure oder PLA ist ein biobasiertes Polymer, das aus Milchsäure aus dem Zuckerfermentationsprozess hergestellt wird. Es war ursprünglich als umweltfreundlichere Alternative zu erdölbasierten Polymeren gedacht und ist technisch biologisch abbaubar (allerdings unter industriellen Kompostbedingungen). PLA ist nicht nur das am weitesten verbreitete Polymer im Desktop-3D-Druckbereich, sondern hat auch vielfältige Anwendungsmöglichkeiten in Verpackungen, Einwegbechern und mehr. Obwohl reines PLA sehr kostengünstig, einfach zu verarbeiten und einfach in 3D zu drucken ist, weist es eine geringe thermische und mechanische Stabilität auf und ist daher nicht für Hochleistungsanwendungen geeignet. Eine Möglichkeit zur Verbesserung der Materialeigenschaften ist der Einsatz von Additiven wie kohlenstofffaserverstärkten Materialien, da Kohlefaserverbundstoffe eine hervorragende Mischung aus mechanischen Eigenschaften und Hitzebeständigkeit bieten können. Langkohlefaserverstärktes PLA ist ein hervorragendes Material, das stark und leicht ist, eine hervorragende Schichtbindung und einen geringen Verzug aufweist. Es weist eine hervorragende Schichthaftung und einen geringen Verzug auf. Lange Kohlefaser-PLA ist stärker als andere 3D-gedruckte Materialien. Lange Kohlefaserfilamente sind nicht so stark wie andere 3D-Materialien, aber robuster. Die erhöhte Steifigkeit von Kohlefaser bedeutet eine erhöhte strukturelle Unterstützung, aber eine verringerte Gesamtflexibilität. Es ist etwas spröder als normales PLA. Beim Bedrucken hat das Material eine dunkle, glänzende Farbe, die bei direktem Lichteinfall leicht schimmert. Charakteristisch: Die Bruchdehnung ist mäßig (8–10 %), daher ist die Seide nicht spröde, weist jedoch eine starke Zähigkeit auf. Sehr hohe Schmelzfestigkeit und Viskosität . Gute Maßhaltigkeit und Stabilität. Einfache Handhabung auf vielen Plattformen. Hohe attraktive mattschwarze Oberfläche. Hervorragende Schlagfestigkeit und Leichtigkeit Anwendung von PLA-Material mit langer Kohlefaserfüllung PLA mit langer Kohlefaserfüllung ist ein ideales Material für Rahmen, Streben, Muscheln, Propeller, Werkzeuge, Instrumente usw. Es tritt praktisch keine Biegung auf. Besonders Drohnenbauer und RC-Enthusiasten mögen es. Ideal für Anwendungen, die maximale Steifigkeit und Festigkeit erfordern. Technologie Paket Internationale Marken und Patente Verwandte Produkte PP-LCF PA6-LCF

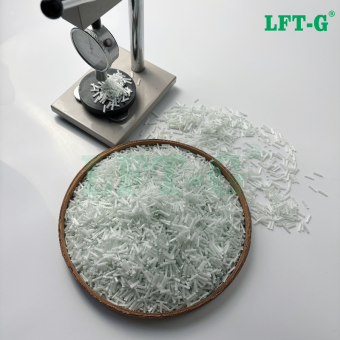

- PLA-Harz lcf

- PLA-Rohstoff von lcf

- 30 % des LCF-PLA

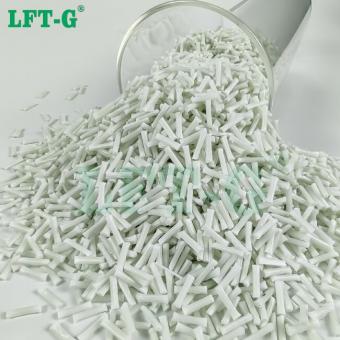

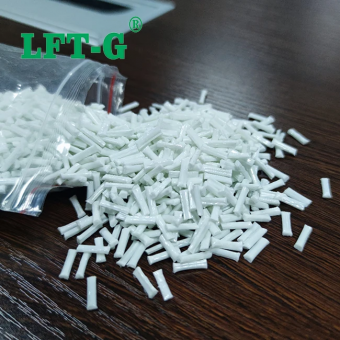

- Langer Kohlefaser-Füllungskunststoff

- Polymilchsäure-Verbundkunststoff

- Injektionsqualität lcf

Tags :

-

LFT-G PP Polypropylen langes kohlefaserverstärktes Material HochleistungsschwarzLange Kohlefaser In den letzten Jahren hat sich aufgrund der steigenden Nachfrage nach Leichtbau in verschiedenen Branchen weltweit (Automobilindustrie, Luft- und Raumfahrt, Militär, Hoch- und Tiefbau usw.) und den immer strengeren Anforderungen an die Verwendung umweltfreundlicher und nachhaltiger Materialien der Einsatz erhöht Der Einsatz von faserverstärkten thermoplastischen Verbundwerkstoffen in verschiedenen Branchen hat zugenommen. Insbesondere bei kohlenstofffaserverstärkten Verbundwerkstoffen besteht immer noch ein hoher Recyclingwert, nachdem die Produkte nach Abschluss ihres Lebenszyklus entsorgt wurden, und durch effektive Recyclingtechnologien und -methoden können die Kosten für kohlenstofffaserverstärkte Verbundwerkstoffe erheblich gesenkt werden. Die Rückgewinnungsmethode von faserverstärkten thermoplastischen Verbundwerkstoffen hängt eng mit der Form- und Formgebungsmethode von mit Harz verstärkten Fasern zusammen. Nehmen wir als Beispiel kohlenstofffaserverstärkte thermoplastische Verbundwerkstoffe. Die verstärkten Formen von Kohlenstofffasern umfassen hauptsächlich kurzfaserverstärkte, langfaserverstärkte und kontinuierlichfaserverstärkte Materialien, und die Hauptherstellungsmethode ist die Schmelzformung. Bei thermoplastischen Harzen mit hohem Schmelzpunkt wie Polyetherimid (PEI) und Polyetheretherketon (PEEK) kann die Lösungsmittelformung eingesetzt werden. Aufgrund der linearen Molekülstruktur von thermoplastischem Harz kann es bei hoher Temperatur leicht vom festen in den flüssigen Zustand übergehen. Daher können thermoplastische Verbundwerkstoffe durch Umschmelzen und Umformen recycelt werden, was eine höhere Recyclingfähigkeit als Verbundwerkstoffe mit duroplastischer Harzmatrix bietet. PP-LCF-Datenblatt Anwendung Unsere Materialien können alle recycelt werden Derzeit entwickeln immer mehr Unternehmen Recyclingmethoden für faserverstärkte thermoplastische Verbundwerkstoffe. Beispielsweise verwendet die Chevrolet Corvette 2014 Verbundwerkstoffe, die recycelte Kohlefasern enthalten, in 21 Karosserieteilen, darunter Türen, Kofferraumdeckel, Seitenabdeckungen und Kotflügel. Die Ford Motor Company hat recycelte Verbundwerkstoffe aus langen Kohlenstofffasern und Polypropylen (LCF/PP) verwendet, um den ursprünglichen ASA-Konstruktionskunststoff als starren Teil der A-Säulenhalterung in ihrem 2018 Explorer Sport Utility SUV zu ersetzen. Über LFT-G Xiamen LFT Composite Plastic Co., Ltd. ist ein Markenunternehmen, das sich auf LFR&LFT konzentriert. Langglasfaser-Serie (LGF) und lange Carbonfaser-Serie (LCF). Der thermoplastische LFT des Unternehmens kann für das Spritzgießen und Extrudieren von LFT-G sowie für das Formen von LFT-D verwendet werden. Es kann nach Kundenwunsch hergestellt werden: 5~25 mm Länge. Die langfaserigen, durch kontinuierliche Infiltration verstärkten Thermoplaste des Unternehmens haben die Systemzertifizierung nach ISO9001 und 16949 bestanden und die Produkte haben zahlreiche nationale Marken und Patente erhalten. Insbesondere die von unserem Unternehmen hergestellte Kohlefaser-LFT-Serie hat die technische Blockade des Auslands durchbrochen. Für den Haushalt: Automobil, Militärteile, Schusswaffen, Luft- und Raumfahrt, neue Energie, medizinische Geräte, elektrische Windenergie, Sportgeräte und andere Bereiche erfordern hochleistungsfähige thermoplastische Spezialkunststoffe. Und andere neue Technologie-Innovationsbranchen bieten Produkt- und technische Unterstützung.mehr sehen

-

PA6 LFT-G-Markenverbundstoff aus langem Carbonfaser-Polyamid 6 zur Herstellung von HelmenPA6-Rohstoff Polyamid 6, auch Polycaprolactam oder Nylon 6 (PA6) genannt, ist ein halbtransparentes bis undurchsichtiges gelbliches oder milchig weißes thermoplastisches Harz. Die relative Dichte von PA6 beträgt 1,12 bis 1,14 g/cm3, der Schmelzpunkt beträgt 219 bis 225 °C, die Zugfestigkeit beträgt 68 bis 83 MPa, die Druckfestigkeit beträgt 82 bis 88 MPa und die Kältebeständigkeit ist gut (-75 °C nicht). spröde), die Verschleißfestigkeit, Selbstschmierung und Ölbeständigkeit sind gut. Aufgrund der hervorragenden Struktur und Eigenschaften von PA6 haben immer mehr Forscher im In- und Ausland wichtige Forschungs- und Entwicklungsarbeiten zu PA6 durchgeführt, darunter die Erforschung neuer Polymerisationschemikalien für die Produktion, die Änderung seiner Struktur und Eigenschaften sowie die Suche nach neuen Verarbeitungsmethoden usw. PA6-LCF Mit langen Kohlenstofffasern (LCF) verstärkte Nylon-Verbundwerkstoffe mit hoher spezifischer Festigkeit, hohem spezifischen Modul, hoher Temperaturbeständigkeit und anderen hervorragenden Eigenschaften erweitern den Anwendungsbereich des Nylon-Hochtechnologiebereichs und sind derzeit einer der wichtigsten verstärkten Verbundwerkstoffe. TDS Von uns getestet, dient nur als Referenz. Anwendung Injektionstechnik Über uns Kommen Sie jetzt vorbei und kontaktieren Sie uns!

- PA6 lange Kohlefaser

- PA6 LCF

- Nylon-6-Verbundwerkstoffe

- Spritzgießen von Industriekunststoff

- PA6-Harz

- Verbundkunststoff

Tags :

-

Nylon12 PA12 modifizierter Kunststoff mit langen, kohlenstofffaserverstärkten Materialien für höhere ZähigkeitPA12 Lange Kohlefaser Der wissenschaftliche Name von PA12 ist Polydodecactam, auch bekannt als Nylon 12. Der Grundrohstoff seiner Polymerisation ist Butadien, das auf Petrochemikalien basieren kann. Es handelt sich um ein teilkristallin-kristallines thermoplastisches Material. PA12 ist ein guter elektrischer Isolator und wird im Gegensatz zu anderen Polyamiden nicht durch Feuchtigkeit beeinträchtigt. Es verfügt über eine gute Schlagfestigkeit, mechanische und chemische Stabilität. Es gibt viele verbesserte PA12-Varianten hinsichtlich der weichmachenden und verstärkenden Eigenschaften. Im Vergleich zu PA6 und PA66 haben diese Materialien einen niedrigeren Schmelzpunkt und eine niedrigere Dichte und weisen eine sehr hohe Feuchtigkeitsrückgewinnung auf. TDS Anwendung Ausstellung Wir bieten Ihnen: 1. Technische Parameter des LFT- und LFT-Materials und Spitzendesign; 2. Formfrontdesign und Empfehlungen; 3. Bereitstellung technischer Unterstützung wie Spritzguss und Extrusionsformen.

- Modifizierte PA12-Materialien

- Nylon12-Polyamid12-Faser

- PA12-Harz

- LCF PA12

- PA12-Autoteile aus technischem Kunststoff

- PA12-Füllung mit langer Kohlefaser

Tags :

-

Hochwertige modifizierte LFT-G PEEK-Materialien füllen lange Kohlefasern für eine gute Leistung in der AutomobilindustrieWas ist PEEK? Polyetheretherketon (PEEK) ist ein teilkristallines thermoplastisches Polymermaterial mit starrem Benzolring, nachgiebiger Etherbindung und Carbonylgruppe, das die intermolekulare Kraft in seiner Molekülkette fördern kann. PEEK verfügt über eine ausgezeichnete Verschleißfestigkeit, elektrische Isolierung, Antiradioaktivität, chemische Stabilität, Biokompatibilität und thermische Stabilität. Darüber hinaus ist PEEK wiederverwendbar und weist eine hohe Rückgewinnungsrate auf. PEEK wird häufig in der Luft- und Raumfahrt, in elektronischen und elektrischen Geräten, in der Biomedizin, im Meeresschutz, in der Automobilindustrie und in anderen Bereichen eingesetzt. PEEK-Material ist ein inertes Material mit geringer freier Oberflächenenergie und seine mechanischen Eigenschaften und Reibungseigenschaften können den Anforderungen einiger Spezialbereiche nicht gerecht werden. Daher ist es notwendig, das PEEK-Verbundmaterial zu modifizieren, um seine umfassenden Eigenschaften zu verbessern. Derzeit sind Füllmodifikation und Mischmodifikation die Hauptmethoden zur Herstellung von PEEK-Verbundmaterialien. Füllstoffmodifizierte Verstärkungsmaterialien umfassen hauptsächlich Fasern, anorganische Partikel und Whisker; Das zur Mischmodifizierung verwendete Polymer sollte eine ähnliche Polarität und Löslichkeit wie PEEK aufweisen. Die Grenzflächenmodifikationsmethode kann die Grenzflächenhaftung verbessern und die umfassenden Eigenschaften von PEEK-Verbundwerkstoffen verbessern. Was ist PEEK-LCF? Als Füllsystem können Fasern einen Teil der Last effektiv tragen, und die synergistische Wirkung zwischen Fasern und PEEK kann die Gesamtleistung von Verbundwerkstoffen verbessern. Kohlefasern und Glasfasern werden aufgrund ihrer hohen Festigkeit, ihres hohen Moduls und ihrer hohen Haltbarkeit häufig als füllstoffmodifizierte Verbundwerkstoffe verwendet. Lange Kohlenstofffasern (LCF) können als heterogener Keimbildner verwendet werden, um die Kristallisation von PEEK in Verbundwerkstoffen zu fördern, wodurch die mechanischen und tribologischen Eigenschaften von Verbundwerkstoffen wirksam verbessert werden können. PEEK/CF-Verbundwerkstoffe unterschiedlicher Länge wurden durch Spritzgießen hergestellt und ihre infiltrierenden und tribologischen Eigenschaften untersucht. Die Ergebnisse zeigen, dass die Zugabe von CF den Kontaktwinkel erhöht und die Hydrophilie der Verbundwerkstoffe verringert. Der Reibungskoeffizient von Verbundwerkstoffen wird jedoch verringert und der Reibungswiderstand verbessert. Lange Kohlenstofffasern (LCF) haben eine bessere Wirkung auf die Reduzierung des Reibungskoeffizienten als kurze Kohlenstofffasern (SCF). TDS als Referenz Anwendung Fragen und Antworten 1. Welche Vorteile haben lange Carbonfasermaterialien? A: Thermoplastisches LFT-Langkohlefasermaterial weist eine hohe Steifigkeit, gute Schlagzähigkeit, geringe Verformung, geringe Schrumpfung, elektrische Leitfähigkeit und elektrostatische Eigenschaften auf und seine mechanischen Eigenschaften sind besser als bei Glasfaserserien. Lange Kohlefasern zeichnen sich durch eine leichtere und bequemere Verarbeitung als Ersatz für Metallprodukte aus. 2. Gibt es besondere Prozessanforderungen für lange Carbonfaser-Spritzgussprodukte? A: Wir müssen die Anforderungen an lange Kohlenstofffasern für die Schraubendüse der Spritzgießmaschine, die Formstruktur und den Spritzgießprozess berücksichtigen. Lange Kohlefaser ist ein relativ kostenintensives Material und muss im Auswahlprozess auf Kosten-Leistungs-Probleme geprüft werden. 3. Die Kosten für Langfaserprodukte sind höher. Hat es einen hohen Recyclingwert? A: Das thermoplastische LFT-Langfasermaterial lässt sich sehr gut recyceln und wiederverwenden. Wir bieten Ihnen: 1. Technische Parameter des LFT- und LFT-Materials und Spitzendesign 2. Formfrontdesign und Empfehlungen 3. Bereitstellung technischer Unterstützung wie Spritzguss und Extrusionsformen

- PEEK-Harz lcf

- Mit Polyetheretherketon gefülltes LCF

- Stattdessen Medaille aus Kunststoff

- Spritzguss-Kunststoff-Peek

- lange Carbonfaser-Serie

- Höhere Zähigkeit, Peek LCF

Tags :

-

LFT-G Marke PP LCF lange Kohlefaser, 30 % modifizierter Kunststoff, höhere Festigkeit, OriginalfarbeCarbon Fiber Reinforced Plastic Carbon fiber reinforced plastic composite (CFRP) is a lightweight, strong material that can be used to make a wide range of products used in everyday life. It is a term used to describe fiber reinforced composites with carbon fiber as the main structural component. Note that the "P" in CFRP can also stand for "plastic" rather than "polymer." Typically, CFRP composites use thermosetting resins such as epoxy, polyester, or vinyl esters. Despite the use of thermoplastic resins in CFRP composites, "carbon fiber reinforced thermoplastic composites" often uses its own acronym, CFRTP composites. LFT-G focuses on LFT&LFRT. Long Glass Fiber Series (LGF) & Long Carbon Fiber Series. Compared with Short Carbon Fiber, Long Carbon Fiber has more excellent performance in mechanical properties. It is more suitable for large products and structural parts. It has 1-3 times higher (toughness) than Short Carbon Fiber, and the tensile strength(strength and rigidity) is increased by 0.5-1 times. Properties of CFRP composites Composites reinforced with carbon fiber are different from other FRP composites that use traditional materials such as glass fiber or arylon fiber. Advantages of CFRP composites include: Light weight: Conventional fiberglass reinforced composites using continuous fiberglass and 70% fiberglass (glass weight/gross weight) typically have a density of 0.065 lb/cubic inch. A CFRP composite with the same 70% fiber weight might typically have a density of 0.055 lb/cubic inch. Increased strength: Carbon fiber composites not only weigh less, but CFRP composites are stronger and stiffer per unit weight. This is true when comparing carbon fiber composites to glass fibers, and even more so when comparing metals. For example, when comparing steel to CFRP composites, a good rule of thumb is that a carbon fiber structure of the same strength typically weighs 1/5 as steel. You can imagine why car companies are looking into using carbon fiber instead of steel. When comparing CFRP composites to aluminum (one of the lightest metals used), the standard assumption is that an aluminum structure of the same strength might weigh 1.5 times as much as a carbon fiber structure. Of course, there are many variables that can change this comparison. Grades and qualities of materials may vary, and for composites, the manufacturing process, fiber structure and quality need to be considered. Disadvantages of CFRP composites Cost: As amazing as the material is, there's a reason carbon fiber can't be used in every situation. Currently, the cost of CFRP composites is too high in many cases. Depending on current market conditions (supply and demand), the type of carbon fiber (aerospace grade versus commercial grade), and bundle size, carbon fiber prices can vary significantly. On a per-pound basis, carbon fiber can cost anywhere from five to 25 times more than fiberglass. The difference is even greater when comparing steel with CFRP composites. Electrical conductivity: This can be a plus or minus for carbon fiber composites, depending on the application. Carbon fiber is extremely conductive, while glass fiber is insulating. Many applications use fiberglass instead of carbon fiber or metal, strictly because of electrical conductivity. For example, in the utility industry, many products require the use of fiberglass. This is one of the reasons why the ladder uses fiberglass as the ladder rail. The chance of electric shock is much lower if the fiberglass ladder comes into contact with the power cord. The situation with CFRP ladders is different. Although the cost of CFRP composites remains high, new technological advances in manufacturing are continuing to provide more cost effective products. Application of PP-LCF Long Carbon Fiber as the reinforcement material of CFRP, its proportion is only 1/4 of iron, specific strength is 10 times that of iron, elastic modulus is 7 times that of iron, carbon fiber excellent physical properties are played in various fields from sports goods to aircraft. Details of product Number Length Color Sample Package Delivery time Port of Loading Freight PP-NA-LCF30 5-25mm Original color (can be customized) Available 20kg a bag 7-15days after shipment Xiamen Port Depending on your destination Related products PA6-LCF PA66-LCF About Xiamen LFT Composite plastic Co., Ltd. Ein neues Materialunternehmen, das LFT-Langglasfasern und Langkohlenstofffasern seiner eigenen Marke entwickelt und produziert. Es füllt die Lücke bei inländischen High-End-LFT-LFT-Materialien aus langem Carbon, ist individueller und verkürzt den Produktionszyklus im Vergleich zu ausländischen Unternehmen. Darüber hinaus verfügt unser Unternehmen über Vertriebs- und Servicebüros ...

- Langfaserverstärkte Thermoplaste

- Modifizierte Materialien aus langen Kohlenstofffasern

- Homopolymeres PP mit langen Kohlenstofffasern

- Das modifizierte PP

- Langer Kohlefaser-Füllkunststoff

- Materialien der Marke LFT-G

Tags :

-

LFT-D PA6 Long Carbon Fiber modifizierter Kunststoff mit hoher Zähigkeit, 12 mm Muster verfügbarWas ist PA6? Nylon6 (PA6), auch bekannt als Polyamid 6, englischer Name: Polyamide6 oder Nylon6, kurz PA6; Das heißt, Polycaprolactam, das durch ringöffnende Polykondensation von Caprolactam gewonnen wird. Es ist ein durchscheinendes oder undurchsichtiges opaleszierendes Harz mit hervorragenden mechanischen Eigenschaften, Steifigkeit, Zähigkeit, Verschleißfestigkeit und mechanischer Stoßdämpfung, guter Isolierung und chemischer Beständigkeit. Weit verbreitet in Automobilteilen, elektronischen und elektrischen Teilen und anderen Bereichen. Was sind die Vor- und Nachteile von PA6? Hauptvorteile von PA: 1. Hohe mechanische Festigkeit, gute Zähigkeit, hohe Zug- und Druckfestigkeit. 2. Hervorragende Ermüdungsbeständigkeit, Teile können nach wiederholtem Biegen immer noch die ursprüngliche mechanische Festigkeit beibehalten. 3. hoher Erweichungspunkt, hitzebeständig. 4. glatte Oberfläche, kleiner Reibungskoeffizient, verschleißfest. 5. Korrosionsbeständigkeit, sehr alkalisch und die meisten Salze, auch beständig gegen schwache Säuren, Öl, Benzin, aromatische Verbindungen und allgemeine Lösungsmittel; aromatische Verbindungen sind inert, aber nicht beständig gegen starke Säuren und Oxidationsmittel. 6. Mit selbstverlöschender, ungiftiger, geruchloser, guter Wetterbeständigkeit. 7. Hervorragende elektrische Leistung. Gute elektrische Isolierung, Nylon-Durchgangswiderstand ist hoch, hohe Durchbruchspannungsfestigkeit, kann in trockener Umgebung als Netzfrequenz-Isoliermaterial verwendet werden, auch in Umgebungen mit hoher Luftfeuchtigkeit weist es immer noch eine gute elektrische Isolierung auf. 8. geringes Gewicht, leicht zu färben, leicht zu formen. Hauptnachteile von PA: 1. Einfache Wasseraufnahme. Hohe Wasseraufnahme, gesättigtes Wasser kann mehr als 3 % erreichen. Die Dimensionsstabilität und die elektrischen Eigenschaften werden teilweise beeinträchtigt, insbesondere durch die Aufdickung dünnwandiger Teile. Auch die mechanische Festigkeit von Kunststoffen wird durch die Wasseraufnahme stark herabgesetzt. 2. Schlechte Lichtbeständigkeit. In einer langfristigen Umgebung mit hohen Temperaturen oxidiert es mit Luftsauerstoff, wird zunächst braun und bricht und reißt dann. 3. Die Anforderungen an die Spritzgusstechnologie sind strenger: Das Vorhandensein von Spuren von Feuchtigkeit führt zu großen Schäden an der Qualität des Formteils. Die Dimensionsstabilität des Produkts ist aufgrund der thermischen Ausdehnung schwer zu kontrollieren. Das Vorhandensein scharfer Winkel im Produkt führt zu Spannungskonzentrationen und verringert die mechanische Festigkeit. Wenn die Wandstärke nicht gleichmäßig ist, führt dies zu Verformungen und Verformungen der Teile. Bei der Nachbearbeitung ist eine hohe Präzision der Geräte erforderlich. 4. Absorbiert Wasser, Alkohol und Schwellungen, ist nicht beständig gegen starke Säuren und Oxidationsmittel und kann nicht als säurebeständiges Material verwendet werden. Es gibt viele Vorteile von PA6, aber auch viele Nachteile. Diese Nachteile schränken die Vorteile ein, weshalb man darüber nachdenkt, die Methoden zu modifizieren, um seine Anwendung zu verbessern. Was ist das mit langen Carbonfasern verstärkte PA6? Mit langen Kohlenstofffasern verstärkte Verbundwerkstoffe bieten erhebliche Gewichtseinsparungen und sorgen für optimale Festigkeits- und Steifigkeitseigenschaften in verstärkten Thermoplasten. Die hervorragenden mechanischen Eigenschaften von mit langen Kohlenstofffasern verstärkten Verbundwerkstoffen machen sie zu einem idealen Ersatz für Metalle. In Kombination mit den Design- und Fertigungsvorteilen von spritzgegossenen Thermoplasten vereinfachen Verbundwerkstoffe aus langen Kohlenstofffasern die Neugestaltung von Komponenten und Geräten mit anspruchsvollen Leistungsanforderungen. Seine weit verbreitete Verwendung in der Luft- und Raumfahrtindustrie und anderen fortschrittlichen Industrien macht es zu einer „High-Tech“-Wahrnehmung der Verbraucher – Sie können es zur Vermarktung von Produkten und zur Differenzierung von der Konkurrenz nutzen. Was sind die Unterschiede zwischen langer und kurzer Kohlenstofffaser? Im Vergleich zur Kurzfaser weist es bessere mechanische Eigenschaften auf. Es eignet sich besser für große Produkte und Strukturteile. Die Zähigkeit ist 1- bis 3-mal höher als bei Kurzfasern und die Zugfestigkeit (Festigkeit und Steifigkeit ) ist um das 0,5- bis 1-fache erhöht. TDS dient nur als Referenz Anwendungsfälle Produktdetails Nummer Farbe Länge Mindestbestellmenge Probe Paket Verladehafen Lieferzeit PA6-NA-LCF50 Originalfarbe oder nach Bedarf Ungefähr 12 mm 20kg Verfügbar 20 kg/Beutel Hafen von Xiamen 7-15 Tage nach Versand Häufig gestellte Fragen 1. Das Produkt ist leicht spröde, daher kann die Umstellung auf langfaserverstärkte thermoplastische Materialien dieses Problem lösen? A: Die gesamten mechanischen Eigenschaften müssen verbessert werden. Die Eigenschaften von Langglasfasern und Langkohlenstofffasern sind die Vorteile in den mechanischen Eigenschaften....

- Polyamid6-verstärktes Material

- Kohlefaserserie der Marke LFT-G

- PA6 Verbundwerkstoff LCF

- Nylon6 PA-Verbindung

- Langer, mit Kohlefasern gefüllter Kunststoff

- lcf50-Faser

Tags :

-

LFT-G PA66 Nylon66-Compound Long Carbon Fiber 20 %–60 % höhere SpritzgussleistungPolyamid-Serie Nylon ist der gebräuchliche Name für Polyamid (PA) und die allgemeine Bezeichnung für thermoplastische Harze mit wiederholten Amidgruppen in der Hauptkette des Moleküls, einschließlich aliphatischem Polyamid, aliphatischem aromatischem Polyamid und aromatischem Polyamid. Als erster der fünf technischen Kunststoffe hat Nylon ein äußerst breites Spektrum an industriellen Anwendungen und wird hauptsächlich in Automobilteilen, mechanischen Teilen, elektronischen und elektrischen Geräten, Kosmetika, Klebstoffen und Verpackungsmaterialien und anderen Bereichen eingesetzt. Unter diesen ist aliphatisches Polyamid, hauptsächlich Nylon 66, das produktivste und am weitesten verbreitete. Polyamid66 Nylon 66 (PA66) ist eine Art Polyamid, das durch Kondensation von Adipinsäure und Adipdiamin entsteht. Die Summenformel ist in der Abbildung dargestellt Vorteile: hohe Festigkeit, Korrosionsbeständigkeit, gute Verschleißfestigkeit, Selbstschmierung, Flammschutzmittel, ungiftiger Umweltschutz und andere hervorragende Leistung. Nachteile: schlechte Hitze- und Säurebeständigkeit, geringe Schlagzähigkeit im trockenen Zustand und bei niedrigen Temperaturen, Wasseraufnahme beeinträchtigt stark die Dimensionsstabilität und die elektrischen Eigenschaften der Produkte. Lange Kohlefaserfüllung PA6 Lange Kohlenstofffasern sind anorganische Polymermaterialien mit mehr als 90 % Kohlenstoffgehalt, die durch Karbonisierung und Graphitisierung organischer Fasern gewonnen werden. Die Mikrostruktur langer Kohlenstofffasern ähnelt der von künstlichem Graphit (in Schichten angeordnete C-Atome). Vorteile: geringes Gewicht, hohe Festigkeit, hoher Modul, hohe Temperaturbeständigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, Ermüdungsbeständigkeit, elektrische und thermische Leitfähigkeit usw. Nachteile: hohe Kosten, relativ schwer zu infiltrieren, schlechte Transparenz, schwer zu überprüfende Mängel usw Je nach Quelle der Kohlenstofffasern können lange Kohlenstofffasern unterteilt werden in: Lange Kohlenstofffasern auf Polyacrylnitrilbasis. Asphaltische lange Kohlenstofffasern. Viskosifizierte lange Kohlenstofffasern Langes Kohlefaser-Verbundmaterial ist ein sehr nützliches Strukturmaterial. Es ist nicht nur leicht, hochtemperaturbeständig, sondern weist auch eine hohe Zugfestigkeit und einen hohen Elastizitätsmodul auf und eignet sich für die Herstellung von Raumfahrzeugen, Raketen, Flugkörpern, Hochgeschwindigkeitsflugzeugen und großen Passagierflugzeugen Flugzeuge unverzichtbare Bestandteile des Materials. Es wird auch häufig im Transportwesen, in der chemischen Industrie, in der Metallurgie, im Baugewerbe und in anderen Industriebereichen sowie in der Sportausrüstung eingesetzt. Datenblatt als Referenz Die Dichte des A66/CF-Verbundmaterials beträgt weniger als 1,3, was weniger als einem Sechstel der Dichte von Stahl (7,85) entspricht, wodurch der Zweck des Leichtbaus erreicht wird, was der Energieeinsparung und Verbrauchsreduzierung förderlich ist. Im PA66/CF-Verbundsystem beträgt die Länge von CF etwa 0,5 bis 0,7 mm, die Grenzfläche zwischen PA66-Matrix und Kohlefaser ist vollständig verbunden und Nylon 66 ist gut um Kohlefaser gewickelt. Die Bruchfläche der PA66/CF-Probe ist rau und der PA66/CF-Verbund ist ein duktiles Material. Im Vergleich zu PA66 sind die mechanischen Eigenschaften von PA66/CF-Verbundwerkstoffen deutlich verbessert. Messen, die wir besucht haben Xiamen LFT Composite Plastic Co., Ltd. ist ein Markenunternehmen, das sich auf LFT&LFT konzentriert. Langglasfaser-Serie (LGF) und lange Carbonfaser-Serie (LCF). Der thermoplastische LFT des Unternehmens kann für das Spritzgießen und Extrudieren von LFT-G sowie für das Formen von LFT-D verwendet werden. Es kann nach Kundenwunsch hergestellt werden: 5 bis 25 mm Länge. Die langfaserigen, durch kontinuierliche Infiltration verstärkten Thermoplaste des Unternehmens haben die Systemzertifizierung nach ISO9001 und 16949 bestanden und die Produkte haben viele nationale Marken und viele Patente erhalten.

- „LFT-Verbund“

- Langes Carbonfaser-Polyamid PA66

- kohlenstofffaserverstärktes Kunststoffgranulat

- Langfaserverbindungen PA66

- pa66 lcf30

- langfaseriges PA66-Verbundgranulat

Tags :

-

LFT-G PA12-Rohstoff gefülltes langes Carbonfaser-Spritzgießen mit höherer LeistungProduktinformation Nylon 12 (PA12) ist eine Art technischer Polyamidkunststoff mit hervorragenden Eigenschaften. Mit dem reichhaltigen Erdölnebenprodukt Butadien als Hauptrohstoff, niedrigen Produktionskosten und hohem wirtschaftlichen Effekt wurde es in verschiedenen Bereichen in großem Umfang eingesetzt. Modifiziertes Nylon 12 wird aus Nylon 12-Harz und quantitativen Füllstoffen, Farbpulver, Additiven und anderen Komponenten hergestellt, die nach Extrusion, Granulierung und anderen Prozessen vermischt werden, um einen Thermoplasten mit unterschiedlichen Eigenschaften zu erhalten. Die langkohlenstofffaserverstärkte PA12-Serie LFT-G® ist entsprechend der Füllmenge der langen Kohlenstofffasern (20–60 %) in die Spezifikationen LCF30, LCF40, LCF50, LCF60 und LCF20 unterteilt. Es weist eine gute Festigkeit, Dimensionsstabilität, Leitfähigkeit, Schlagfestigkeit usw. auf. Anwendung Geeignet für die Automobil-, Sportteile-, Solarenergie-, High-End-Spielzeug- und andere Branchen. Datenblatt Die Daten werden von unserem eigenen Labor nur zu Referenzzwecken geprüft. Relative Produkte PA6-LCF PP-LCF Wir können Ihnen anbieten: 1. Technische Parameter des LFT&LFT-Materials und Spitzendesign 2. Formfrontdesign und Empfehlungen 3. Bereitstellung technischer Unterstützung wie Spritzguss und Extrusionsformen. Andere Informationen Häufig gestellte Fragen F: Wie wählt man den Fasergehalt des Produkts aus? Ist das größere Produkt für Materialien mit höherem Fasergehalt geeignet? A: Das ist nicht absolut. Der Ballaststoffgehalt ist nicht besser. Der geeignete Inhalt ist genau auf die Anforderungen der einzelnen Produkte abgestimmt. F: Wenn sich ein Produkt leicht verformt, können wir das Problem lösen, indem wir es durch einen langfaserverstärkten Thermoplast ersetzen? A: Lange Glasfasern und lange Kohlenstofffasern zeichnen sich durch geringe Verformung und Dimensionsstabilität aus, wodurch ein Teil der Verformung verbessert werden kann. F: Wenn Sie die Anti-Aging-Eigenschaften des Produkts verbessern möchten, ist es dann möglich, dem Material ein Anti-UV-Mittel hinzuzufügen? A: Sie können einige Materialien auswählen, die besser alterungsbeständig sind, und den Materialien dann einige Antioxidantien und UV-Absorber hinzufügen, um die Alterungsbeständigkeit der Produkte zu verbessern.

- PA12 LCF-Paletten

- Nylon 12 lange Kohlefasermischung

- Polyamid12 lcf verstärkt

- LFT-G PA12-Materialien

- Nylon12 gefülltes LCF

- thermoplastischer PA12-Verbundwerkstoff

Tags :

-

LFT PPS Long Carbon Fiber Verbundmaterial, verstärkter Kunststoff LCF, hohe Zähigkeit für AutosPPS-LCF-Materialien Polyphenylensulfid (PPS) ist ein lineares halbkristallines Polymer mit Benzolring und Schwefelatomen, das aus einer molekularen Hauptkette besteht. Sein Schmelzpunkt liegt bei etwa 280 °C und es weist viele hervorragende Eigenschaften auf, darunter eine Reihe hervorragender Eigenschaften, wie beispielsweise hervorragende mechanische Eigenschaften , chemische Stabilität, Lösungsmittelbeständigkeit, Flammschutzmittel und gute Verarbeitungs- und Formeigenschaften. Als eine Art spezieller technischer Kunststoff mit der derzeit größten Produktion ist die Marktanwendungsgrundlage ausgereift. Darüber hinaus können im Formverfahren Pultrusionsformen, Spritzgießen, Formen und andere Verfahren verarbeitet werden. Durch die Verstärkung von PPS-Harz mit Kohlefasern können hervorragende mechanische Eigenschaften und hitzebeständige Verbundwerkstoffe hergestellt werden. Derzeit werden faserverstärkte PPS-Verbundwerkstoffe häufig in der Luft- und Raumfahrt eingesetzt. Die Tencate Company aus den Vereinigten Staaten verwendet PPS-Harz der Marke Fortron der Ticona Company aus Deutschland, um Kohlefaser-/PPS-Verbundwerkstoffe auf der Grundlage des Gewebe-Heißpressformverfahrens herzustellen. Das Material wird in der Hauptkante der Tragflächen von Airbus A340- und A380-Flugzeugen, in der Querruderstruktur von A340-Flugzeugen, in den Spannungsrippen und Trägern der Fahrwerkstür von Fokker50-Flugzeugen sowie in den Heck-, Ruder- und Höhenruderkomponenten von G650-Geschäftsflugzeugen verwendet. Vorteile Performance characteristics: ◊ receiving aerospace OEM specifications and receiving certification; ◊ excellent cost performance; ◊ Working temperature exceeding Tg according to the design requirements on parts; ◊ laminates can protect against lightning strike and electrochemical corrosion. ◊ inherent flame retardant ◊ excellent chemical stability and solvent resistance; ◊ Long-term storage at ambient temperature. Main applications: ◊ Major and minor aircraft structures: ◊ wing leading edge, engine tower, body splint structure, etc. ◊ aircraft interior structure: ◊ seat structure parts, trunk, etc ◊ On specific requirements on corrosion resistance, dimensional stability, and shock absorption on high-end industrial areas Application Production process Our team and customers Come and contact us!

- langfaserverstärkte Thermoplaste

- langes kohlefaserverstärktes PPS

- pps lcf30

- Langfaserverbindungen pps

- PPS LFT

Tags :

-

LFT-G PLA Polymilchsäure-Verbundwerkstoff mit langen Kohlenstofffasern und thermoplastischem Harz in OriginalfarbeWhat is long carbon fiber PLA? While biobased polylactic acid (PLA) thermoplastics are relatively eco-friendly and easy to recycle, composites such as carbon fibre are much stronger. Long carbon fiber reinforced PLA is an outstanding material that is strong, lightweight, has excellent layer bonding and low warpage. It has excellent layer adhesion and low warpage. Long carbon fiber PLA is stronger than other 3D-printed materials. Long carbon fiber filaments are not as strong as other 3D materials, but tougher. The increased rigidity of carbon fiber means increased structural support but reduced overall flexibility. It is slightly more brittle than regular PLA. When printed, the material is a dark glossy color that shimmers slightly under direct light. What is long carbon fiber? Long carbon fiber reinforced composites offer siginificant weight savings and provide optimum strength and stiffness properties in reinforced thermoplastics. The excellent mechanical properties of long carbon fiber reinforced composites make it an ideal replacement for metals. characteristic The fracture strain is moderate (8-10%), so the silk is not brittle, but strong toughness Very high melt strength and viscosity Good dimensional accuracy and stability Easy to handle on many platforms High attractive matte black surface Excellent impact resistance and lightness Anwendung von PLA-Materialien mit langen Kohlenstofffasern PLA mit langen Kohlenstofffasern ist ein ideales Material für Rahmen, Träger, Gehäuse, Propeller, chemische Instrumente usw. Besonders gut gefällt es auch Drohnenbauern und RC-Enthusiasten. Ideal für Anwendungen, die maximale Steifigkeit und Festigkeit erfordern. Einzelheiten Nummer PLA-NA-LCF30 Farbe Originalschwarz (kann individuell angepasst werden) Länge _ 12 mm (kann angepasst werden) MO Q 20kg Paket _ 20 kg/Beutel Probe Verfügbar Lieferung an mich 7-15 Tage nach Versand Hafen von Lo ading Hafen von Xiamen Ausstellung Wir bieten Ihnen: 1. Technische Parameter des LFT- und LFT-Materials und Spitzendesign 2. Formfrontdesign und Empfehlungen 3. Bereitstellung technischer Unterstützung wie Spritzguss und Extrusionsformen

- PLA LCF

- Lange Kohlefaserfüllung mit Polymilchsäure

- LFT cpmpounds pla

- LCF-verstärktes Material PLA

- Thermoplastischer Kunststoff

Tags :

-

LFT-G PEEK Polyetheretherketon-Verbundwerkstoff mit langen Kohlenstofffasern und thermoplastischem Harz in OriginalfarbePEEK-LCF Polyetheretherketon (abgekürzt PEEK) verfügt nicht nur über hervorragende mechanische, thermische und chemische Beständigkeitseigenschaften, einen niedrigen Reibungskoeffizienten und einen guten Lagereingriff, sondern ist nach Polytetrafluorethylen (PTFE) ein weiteres gutes selbstschmierendes Material in Bezug auf Tragfähigkeit und Verschleißfestigkeit Die Leistung von PTFE ist besser. In keiner Schmierung, bei niedriger Geschwindigkeit und hoher Belastung, bei hohen Temperaturen, Feuchtigkeit, Verschmutzung, Korrosion und anderen rauen Umgebungen ist es besonders geeignet. Auf dieser Grundlage verbessert der Zusatz von Kohlefaser nicht nur seine mechanischen Eigenschaften, sondern hat auch einen wichtigen Einfluss auf seine Reibungsleistung. Bei Raumtemperatur verdoppelte sich die Zugfestigkeit des 30 % kohlenstofffaserverstärkten PEEK-Verbundwerkstoffs und erreichte bei 150 °C das Dreifache. Gleichzeitig wurden auch die Schlagfestigkeit, die Biegefestigkeit und der Modul des verstärkten Verbundwerkstoffs erheblich verbessert, die Dehnung wurde stark reduziert und die thermische Verformungstemperatur konnte 300 °C überschreiten. Die Aufprallenergieabsorptionsrate des Verbundwerkstoffs wirkt sich direkt auf die Schlagleistung des Verbundwerkstoffs aus. Der kohlenstofffaserverstärkte PEEK-Verbund weist ein spezifisches Energieabsorptionsvermögen von bis zu 180 kJ/kg auf. The reinforced effect of carbon fiber can also resist the thermal softening of PEEK and form a transfer film with very high strength to a certain extent, which can effectively protect the contact area. Therefore, the friction coefficient and specific wear rate of carbon fiber reinforced PEEK composite are significantly lower than that of pure PEEK. Under the same experimental conditions, the friction and wear resistance of carbon fiber reinforced PEEK composites is obviously better than that of glass fiber PEEK composites, and the improvement effect of carbon fiber on the wear resistance of materials is more than 5 times that of glass fiber with the same dosage. Carbon fiber reinforced PEEK composite material is used in parts manufacturing, which can effectively avoid the surface cracks of metal or ceramic materials, and its excellent tribological properties even exceed that of ultra-high molar mass polyethylene. TDS Application Long carbon fiber reinforced PEEK is mainly applied in the following four areas: 1. Electronic and electrical appliances PEEK can maintain good electrical insulation in the harsh environment such as high temperature, high pressure and high humidity, and has the characteristics of non-deformation in a wide temperature range, so it is used as an ideal electrical insulation material in the field of electronic and electrical appliances. The mechanical properties, chemical corrosion resistance, radiation resistance and high temperature resistance of polyether ether ketone reinforced by carbon fiber have been further improved, and its application fields have been further expanded. 2. Aerospace Polyether ether ketone PEEK has the advantages of low density and good workability, so it is easy to be directly processed into high-demand parts, and carbon fiber reinforced polyether ether ketone composite material further enhances the overall performance of polyether ether ketone, so it is increasingly used in aircraft manufacturing. The fairing on Boeing's 757-200 series aircraft, for example, is made from carbon-fiber reinforced PEEK. In addition, Gereedschappen Fabrick of Amsterdam, the Netherlands, used a 30% carbon fiber reinforced PEEK composite to build a larger component and demonstrated that its mechanical properties could be used in aircraft balancing devices. 3. Automotive Automobile energy consumption is closely related to vehicle weight. Automobile lightweight can not only reduce fuel consumption and exhaust emissions, but also improve power performance and safety, which is an effective way to save energy. In addition to the lightweight design of the structure, the use of lightweight materials is a more direct method. With its advantages of low density, good performance and convenient technology, carbon fiber reinforced polyether ether ketone composites are more and more frequently used in the automobile industry, and show great potential of replacing steel with plastic. For example, Robert Bosch GmbH uses carbon fiber reinforced PEEK instead of metal as a feature of ABS. The lighter composite part reduces moment of inertia, which minimizes reaction times, greatly enhances the overall system's reactivity, and reduces costs compared to previously used metal parts. 4. Healthcare Currently available medical polymer materials are polytetrafluoroethylene, polylactic acid, silicone rubber and dozens of kinds, but from the point of view of biomedicine, these materials are not ideal, in the use of some side effects, and PEEK resin because of its non-toxic, light weight, abrasion resistance and other advantages, is th...

- PEEK lange Carbonfaser

- Peek-Verbundkunststoff modifiziert

- Peek-Harz modifiziert

- Guck mal, lcf lft

- langer Carbonfaser-Peek

- Spritzguss-Blick

Tags :

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文