neuer Blog

Kohlenstofffaserverbundwerkstoffe (CFK) haben gute akustische, magnetische und elektrische Eigenschaften: gute Wellen- und Schallübertragung und nicht magnetisch, sodass sie zur Verbesserung der Tarnkappenleistung von Kriegsschiffen eingesetzt werden können.

Die Verwendung von Verbundwerkstoffen im Aufbau des Schiffes kann nicht nur das Gewicht des Rumpfes reduzieren, sondern durch die Einbettung einer Frequenzselektionsschicht mit Filterfunktion in das Sandwich ist es auch möglich, elektromagnetische Wellen gleichzeitig auszusenden und zu empfangen vorgegebene Frequenz und schirmt so die elektromagnetischen Radarwellen des Feindes ab.

Derzeit befindet sich die Anwendung von Kohlefaserverbundwerkstoffen im Rumpf noch in der Versuchsphase, sie wurde jedoch in den Schlüsselkomponenten des Schiffes eingesetzt.

Bei Schiffsaufbauten können Kohlefaserverbundwerkstoffe eingesetzt werden, die die Qualität der Aufbauten beeinträchtigen und die Sicherheitsleistung verbessern können. Wird im Schiffsantrieb verwendet, wodurch die Qualität des Antriebs verringert, der Kraftstoffverbrauch gesenkt und die Lebensdauer verlängert werden kann. wird in der Mast- und Rumpfstruktur verwendet, was die Gesamtfestigkeit erhöhen kann; Das CFK-Blatt ist nicht nur leichter und dünner, sondern verbessert auch die Leistung der Luftblasen, reduziert Vibrationen und reduziert den Kraftstoffverbrauch; Es kann als Propeller- und Antriebswellensystem in einem Antriebssystem verwendet werden, wodurch der Rumpf des Schiffes reduziert werden kann. und Antriebswellensystem reduzieren die Vibrationswirkung des Rumpfes und den Lärm und werden hauptsächlich für Aufklärungsschiffe und schnelle Kreuzfahrtschiffe verwendet. in Maschinen und Anlagen können als Ruder, einige spezielle mechanische Geräte und Rohrleitungssysteme verwendet werden.

Darüber hinaus haben hochfeste Kohlefaserseile in der Marine, Kriegsschiffen, Kabeln und anderen militärischen Gegenständen auch ein relativ breites Anwendungsspektrum.

Mit der Entwicklung der Wissenschaft von Kohlefaserverbundwerkstoffen und der Verbesserung des Herstellungsprozesses wird sich die Anwendung in Kriegsschiffen in Zukunft noch stärker entwickeln.

Laut einem Nachrichtenbericht der National Marine Manufacturers Assn (NMMA) sind die Verkäufe neuer Schiffe im Oktober 2022 unter das Niveau vor der New-Crown-Epidemie von 2019 gefallen, was laut NMMA-Präsident Frank Hugelmeyer darauf hindeutet, dass die Wirtschaft wirtschaftlich ist Unsicherheit und Verbraucherfokus auf die erwartete Rückkehr konkurrierender Kräfte beginnen, ihre Auswirkungen zu zeigen. Im Juli 2022 lagen die Verkäufe neuer Motorboote Berichten zufolge 18 % unter dem gleichen Zeitraum im Jahr 2021 und 11 % unter dem Niveau vor der Epidemie 2019. Allerdings übersteigen die Verkäufe einiger anderer Schiffskategorien weiterhin die Verkäufe vor der Epidemie, wie z. B. neue Pontonboote, Sternwheeler-Sportboote und Yachten.

Zuvor berichtete NMMA im Jahr 2021, dass die Einzelhandelsverkäufe von Motorbooten im Jahr 2020 den höchsten Stand seit 13 Jahren erreichten, ein Anstieg von 9 % gegenüber 2019. Die Verkäufe neuer Boote stiegen im Jahr 2020 um 12 % auf 310.000, wobei die Verkäufe von Süßwasserfisch- und Pontonbooten die Hälfte der Motorboote ausmachten Verkäufe. Ein weiteres wachstumsstarkes Segment sind Wasserski zum Wakeboarden und Wakeboarden, mit einem Anstieg der Neuboote um 20 Prozent auf 13.000 im Jahr 2020. Hugelmeyer bemerkte: „Nach dem Rekordwachstum der letzten zwei Jahre ist es an der Zeit, die Verbrauchernachfrage genau im Auge zu behalten.“ , und wir blicken auf 20 Jahre voller Trends, um zu sehen, was 2023 voraussichtlich ein gesundes Branchenjahr sein wird.“

Insgesamt nimmt der Einsatz von kohlenstofffaserverstärkten Polymeren (CFK) in Schiffsanwendungen weiterhin langsam zu, angetrieben durch die Nachfrage nach höheren Geschwindigkeiten und Leistung, da Eigentümer und Betreiber versuchen, den Kraftstoffverbrauch und die Umweltbelastung zu reduzieren.

Ein anhaltender Trend bei Motor- und Segelbooten sind Folien, d. h. die Verwendung von Tragflügeln unter Wasser, um den Rumpf aus dem Wasser zu heben und zu „fliegen“. Bei Folien handelt es sich in der Regel entweder um V-förmige Blätter, die ins Wasser eindringen, oder um T-förmige Blätter, die unter Wasser bleiben. Einige Boote verwenden beide Strukturen, die den Flügeln von Flugzeugen ähneln und Auftrieb erzeugen, sodass der Rumpf des Bootes aus dem Wasser gehoben wird, wenn die Geschwindigkeit zunimmt (in den meisten Fällen 15–18 Knoten). Die Folien ziehen sich normalerweise mit einer geringeren Geschwindigkeit zurück und werden elektronisch angetrieben.

Im August 2022 kündigte das schwedische Unternehmen Candela Pläne für das P-12 Shuttle Boat an, eine Tragflügelboot-Elektrofähre, die 2023 in Stockholmer Gewässern eintreffen soll. Candela behauptet, die Fähre werde die schnellste und weitreichendste Fähre der Welt sein Das bisher energieeffizienteste Elektroboot mit Flügeln, Rümpfen, Decks, Innenräumen, Folienstützen und Rudern, die alle aus Kohlefaser/Epoxidharz gefertigt und mit Vias versehen sind Harzinjektion.

(Candela P-12 Shuttle-Boot )

(MAMBO)

(Beluga)

Die Einführung von Verbundwerkstoffen für größere Schiffe verlief langsamer, aber nicht weniger dramatisch. In den letzten Jahren haben die beiden Europäischen Unionen FIBRESHIP und RAMSSES, unterstützt durch das 378 Mitglieder umfassende europäische Netzwerk für Leichtbauanwendungen auf See (E-LASS), große Fortschritte in diesem Bereich gemacht und eine Reihe von Demonstrationsprojekten gestartet, darunter Verbunddecks, Ruder, Helidecks, Rümpfe, modulare Kabinen und Aufbauten, Reparatur von Stahl und Schweißverbindungen zwischen Verbundwerkstoffen und Stahl.

(E-LASS)

Über uns

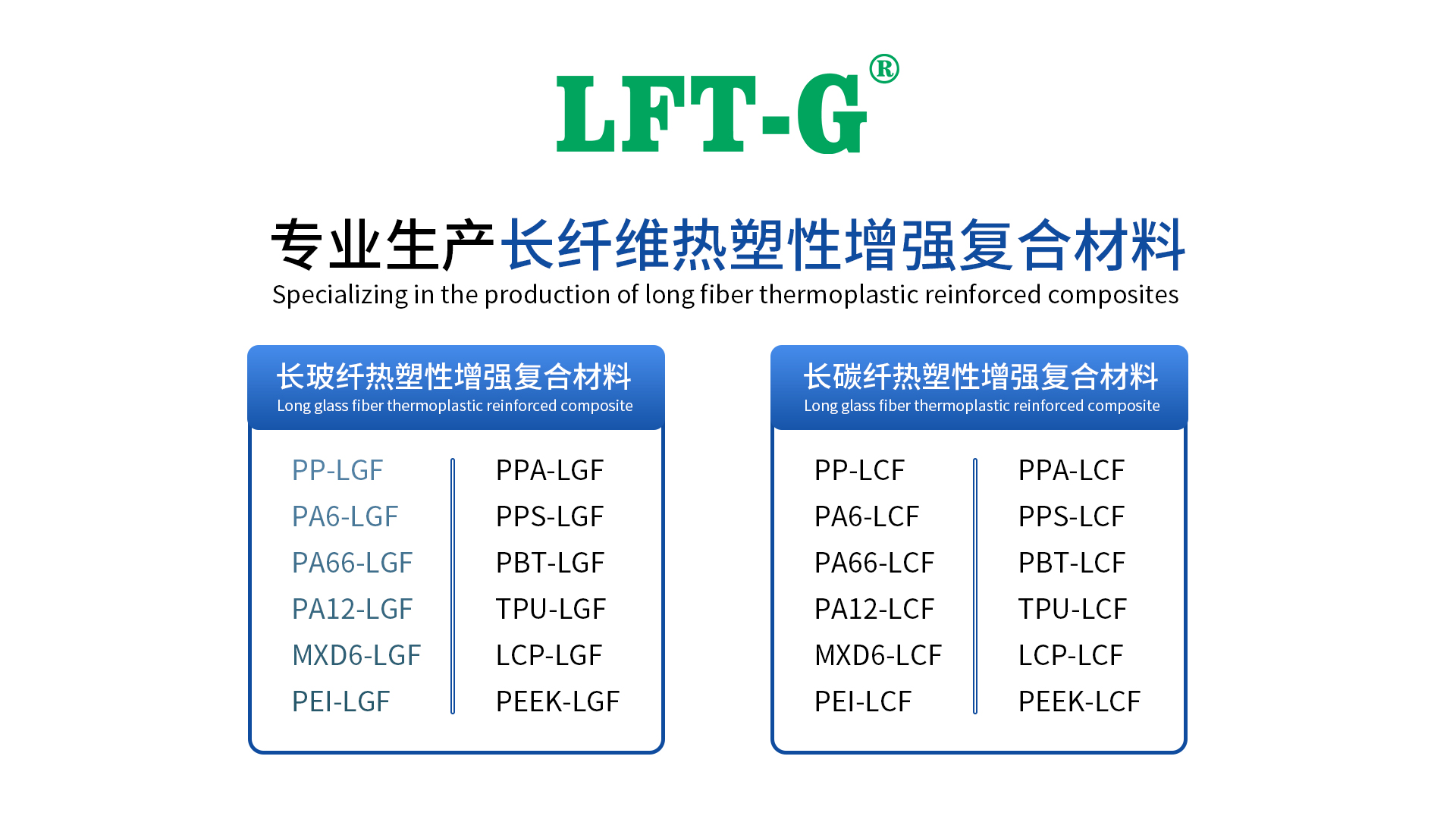

Xiamen LFT Composite Plastic Co.,LTD wurde 2009 gegründet und ist ein weltweit bekannter Markenanbieter von langfaserverstärkten thermoplastischen Materialien, der Produktforschung und -entwicklung (F&E), Produktion und Vertriebsmarketing integriert. Unsere LFT-Produkte haben die Systemzertifizierung ISO9001 und 16949 bestanden und zahlreiche nationale Marken und Patente erhalten, die die Bereiche Automobil, Militärteile und Schusswaffen, Luft- und Raumfahrt, neue Energie, medizinische Geräte, Windenergie, Sportausrüstung usw. abdecken.