neuer Blog

Arten von Fasern, die in Verbundwerkstoffen verwendet werden

Die strukturellen Eigenschaften von Verbundwerkstoffen werden hauptsächlich durch die Faserverstärkung bestimmt. In Verbundwerkstoffen tragen die durch das Matrixharz an Ort und Stelle gehaltenen Fasern dazu bei, die Zugfestigkeit zu erhöhen, die Eigenschaften des Endteils wie Festigkeit und Steifigkeit zu verbessern und gleichzeitig das Gewicht zu minimieren.

Fasereigenschaften werden durch den Faserherstellungsprozess sowie die im Prozess verwendeten Inhaltsstoffe und Beschichtungschemikalien bestimmt.

Glasfaser

Die meisten Fasern, die in der Verbundwerkstoffindustrie verwendet werden, sind Glasfasern. Glasfaser ist das älteste und bei weitem häufigste Verstärkungsmaterial in den meisten Endmarktanwendungen (die Luft- und Raumfahrtindustrie bildet eine wichtige Ausnahme), wo es zum Ersatz schwererer Metallteile verwendet wird.

Glasfaser ist schwerer als das zweithäufigste Verstärkungsmaterial, Kohlefaser, ist nicht so hart, aber stoßfester und weist eine größere Bruchdehnung auf (d. h. sie dehnt sich stärker aus, bevor sie bricht). Abhängig vom Glasfasertyp, dem Filamentdurchmesser, der chemischen Zusammensetzung der Beschichtung („Schlichte“ genannt) und der Faserform kann ein breites Spektrum an Eigenschaften und Leistungsniveaus erreicht werden.

Zur Herstellung von Glasfasern wird das Rohmaterial geschmolzen und zu dünnen, hochgemahlenen Filamenten mit einem Durchmesser von 3,5 Mikrometern bis 24 Mikrometern gezogen. Quarzsand ist der Hauptrohstoff und macht in der Regel mehr als 50 % des Glasfasergewichts aus. Der Kieselsäure können Metalloxide und andere Komponenten zugesetzt werden, und die Verarbeitungsmethoden können geändert werden, um die Fasern an bestimmte Anwendungen anzupassen.

Endlosglasfasern werden in Bündeln, sogenannten Rovings, geliefert. Roving ist normalerweise ein Bündel ungedrehten Garns, das wie ein Faden auf eine große Spule gewickelt ist. Single-Ended-Roving besteht aus Strängen aus mehreren durchgehenden Glasfasern, die sich über die Länge des Strangs erstrecken. Mehrere Vorgarne enthalten längere, aber nicht vollständig durchgehende Stränge, die beim Wickeln versetzt hinzugefügt oder abgelegt werden. Ein Garn ist eine Gruppe von zusammengedrehten Garnen.

Elektrische Glasfaser oder E-Glasfaser wird so genannt, weil sie aufgrund ihrer chemischen Zusammensetzung ein ausgezeichneter elektrischer Isolator ist und sich besonders für Anwendungen eignet, die Funksignaltransparenz erfordern, wie z. B. Radome, Antennen und Leiterplatten von Flugzeugen. Allerdings handelt es sich auch um die wirtschaftlichste Glasfaser für Verbundwerkstoffe, da sie bei relativ geringen Kosten genügend Festigkeit bietet, um die Leistungsanforderungen in vielen Anwendungen zu erfüllen. Es hat sich zur Standardform von Glasfasern entwickelt und macht mehr als 90 % aller Glasfaserverstärkungsmaterialien aus. Mindestens 50 % der E-Glasfaser besteht aus Siliziumoxid; Zu den Zulagen zählen Oxide von Aluminium, Bor, Kalzium und/oder anderen Verbindungen, einschließlich Kalkstein, Fluorit, Borsäure und Ton.

Wenn eine höhere Festigkeit erforderlich ist, sind hochfeste Glasfasern eine Option, die erstmals in den 1960er Jahren für militärische Anwendungen entwickelt wurden. Es hat mehrere Namen – S-Glasfaser in den Vereinigten Staaten, R-Glasfaser in Europa und T-Glasfaser.2 in Japan. Glasfaser, die Zugfestigkeit des Strangs beträgt etwa 700 ksi, der Zugmodul bis zu 14 Msi. Der Gehalt an Siliziumoxid, Aluminiumoxid und Magnesiumoxid von S-Glasfasern ist deutlich höher als der von E-Glasfasern und sie ist 40 bis 70 % stärker als E-Glasfasern.

Wenn die Temperatur von Umgebungstemperatur auf 540 °C erhöht wird, verringert sich die Zugfestigkeit von E-Glasfasern und S-Glasfasern um die Hälfte, obwohl beide Fasern in diesem erhöhten Temperaturbereich immer noch eine gute Festigkeit aufweisen. Die Hersteller passen die Formel der S-Glasfaser ständig an. Beispielsweise hat AGY Holding Corp. (Aiken, SC, USA) vor einigen Jahren S-3 UHM-Glasfasern (Ultra High Modulus) eingeführt. Die verbesserte S-3-Glasfaser hat einen Zugmodul von 14.359, was aufgrund einer verbesserten Faserherstellung sowie proprietärer Additive und Schmelzchemie höher als S-Glasfaserglas und 40 % höher als E-Glasfaser ist.

Obwohl Glasfasern eine relativ hohe chemische Beständigkeit aufweisen, werden sie durch Auswaschen erodiert, wenn sie Wasser ausgesetzt werden. Beispielsweise verliert ein E-Glas-Filament mit einem Durchmesser von 10 μs typischerweise 0,7 % seines Gewichts, wenn es 24 Stunden lang in heißem Wasser belassen wird. Allerdings verlangsamt sich die Erosionsgeschwindigkeit erheblich, da die ausgelaugten Glasfasern eine Schutzbarriere auf der Außenseite der Filamente bilden; Nach 7 Tagen Exposition betrug der Gesamtgewichtsverlust nur 0,9 %. Um die Erosion zu verlangsamen, werden bei der Faserherstellung feuchtigkeitsbeständige Klebstoffe wie Silanverbindungen eingesetzt.

Korrosionsbeständige Glasfasern, sogenannte C-Glasfasern oder E-CR-Glasfasern, sind beständiger gegenüber sauren Lösungen als E-Glasfasern. Allerdings sind E-Glasfasern und S-Glasfasern beständiger gegenüber Natriumcarbonatlösung (Alkali) als C-Glasfasern. Borfreie Glasfasern sind in Leistung und Preis mit E-Glas vergleichbar und weisen eine höhere Korrosionsbeständigkeit in sauren Umgebungen (ähnlich wie E-CR-Glasfasern), einen höheren Elastizitätsmodul und eine bessere Hochtemperaturleistung auf. Darüber hinaus belastet die Entfernung von Bor aus dem Herstellungsprozess die Umwelt weniger, was ein entscheidender Vorteil ist.

Kohlefaser

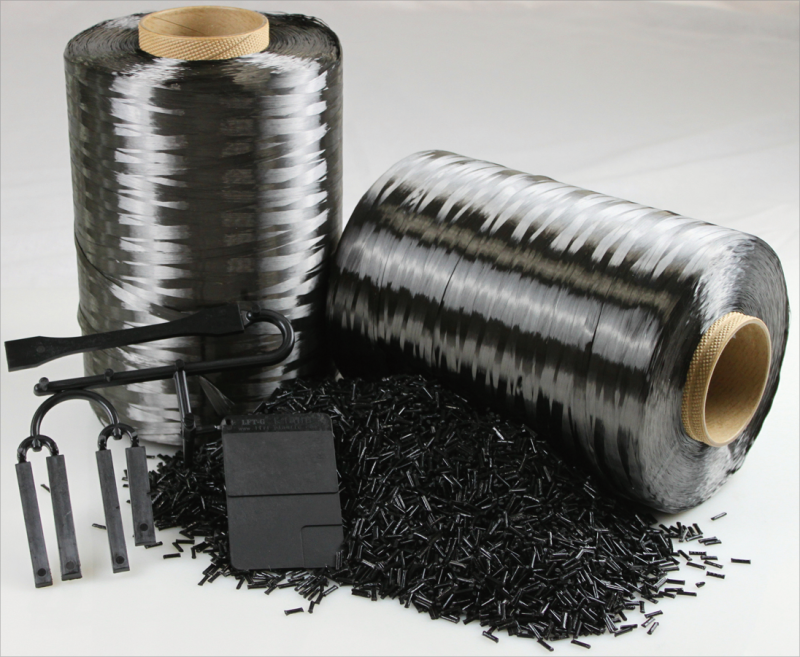

Kohlenstofffasern sind bei Hochleistungsanwendungen die mit Abstand am häufigsten verwendete Faser und werden aus einer Vielzahl von Vorläufern hergestellt, darunter Polyacrylnitril (PAN), Rayon, Asphalt und biobasierte kohlenstoffreiche Vorläufer wie Lignin oder biobasiertes PAN . Die Vorläuferfasern werden chemisch behandelt, erhitzt und gestreckt und anschließend karbonisiert, um hochfeste Fasern zu bilden. Die ersten Hochleistungs-Carbonfasern auf dem Markt wurden aus Rayon-Vorläufern hergestellt. Kohlenstofffasern auf Pfannenbasis haben in strukturellen Anwendungen schon seit langem Rayon ersetzt, aber der „Dogbone“-Querschnitt und die Hochtemperatureigenschaften von Rayon machen es oft zur Faser der Wahl für die Ablation von Kohlenstoff/Kohlenstoff (C/C)-Verbundwerkstoffen in Hitzeschilden. Kohlenstofffasern auf Pfannenbasis sind die am häufigsten verwendeten Kohlenstofffasern. Sie bieten eine Reihe erstaunlicher Eigenschaften, darunter hervorragende Festigkeit (1000 KLB/Quadratzoll) und hohe Steifigkeit. Asphaltfasern werden aus Erdöl- oder Kohlebitumen hergestellt und weisen eine hohe bis extrem hohe Steifigkeit und eine geringe bis negative axiale Wärmeausdehnung (CTE-Wärmeausdehnung) auf. Ihre CTE-Eigenschaften sind besonders nützlich in Raumfahrzeuganwendungen, die ein Wärmemanagement erfordern, wie beispielsweise Gehäuse elektronischer Instrumente.

Obwohl Kohlefaser stärker ist als Glas- oder Aramidfaser, weist Kohlefaser aufgrund ihrer elektrischen Leitfähigkeit nicht nur eine geringe Schlagfestigkeit auf, sondern kann auch galvanische Korrosion in dem Metall verursachen, mit dem sie in Berührung kommt. Hersteller lösen das letztere Problem, indem sie während des Laminatlaminierungsprozesses ein Barrierematerial oder eine Schleierschicht (normalerweise Glasfaser/Epoxidharz) verwenden.

Die Grundfaserform von Hochleistungskohlenstofffasern ist ein kontinuierliches Faserbündel, das als Kabel bezeichnet wird. Das Kohlenstofffaserbündel besteht aus Tausenden von kontinuierlichen, unverdrillten Filamenten, wobei die Anzahl der Filamente durch eine Zahl gefolgt von einem „K“ dargestellt wird, was Multiplikation mit 1000 bedeutet (12K bedeutet beispielsweise, dass die Anzahl der Filamente 12000 beträgt). Das Kabel kann direkt für Prozesse wie Faserwickeln oder Pultrusion verwendet oder in Einwegband, Stoff und andere verbesserte Formen umgewandelt werden.

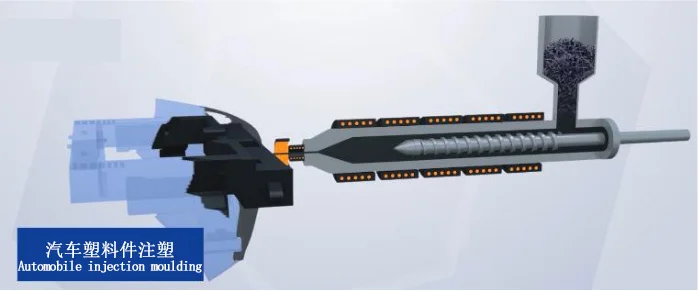

Spritzguss

Auch als Spritzgießen bekannt, werden thermoplastische Harzrohstoffe (Pellets) wie kohlenstofffaserverstärktes Nylon und Polycarbonat erhitzt, geschmolzen und in den Formhohlraum (Spalt) eingespritzt. Dies ist ein Formverfahren, das für das Formen mit kurzen Zyklen und komplexen Formen geeignet ist.