neuer Blog

Polymere sind eines der am häufigsten verwendeten und bekanntesten Materialien des 21. Jahrhunderts. Für den Einsatz in Branchen, in denen hohe Festigkeit und hervorragende Hitzebeständigkeit erforderlich sind, reichen reine Polymere jedoch nicht aus. Daher sind thermoplastische Verbundwerkstoffe die bevorzugten Materialien, und die Entwicklung dieser neuen Materialien erfordert die Überwindung von Hindernissen wie hohem Energieverbrauch, hohen Materialkosten, Zuverlässigkeit und Recyclingfähigkeit.

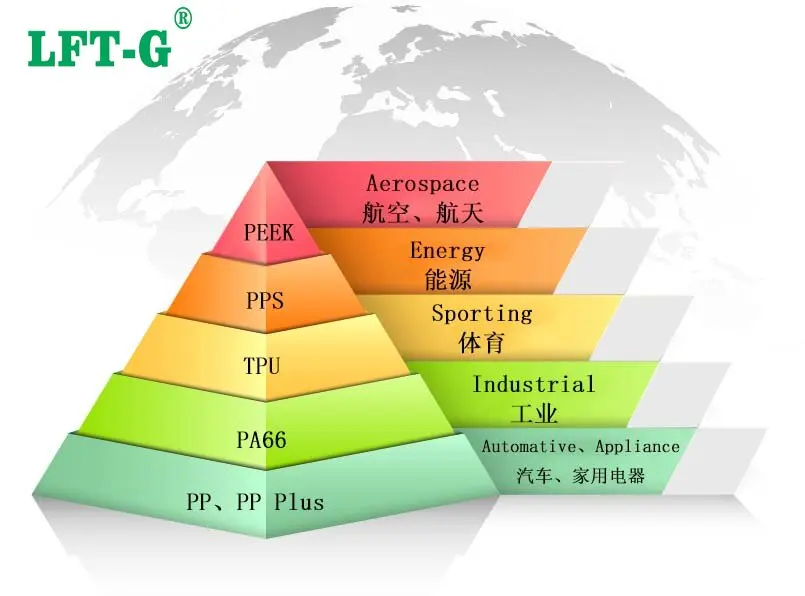

Kohlefaser (CF)hat aufgrund seiner hervorragenden Eigenschaften wie geringes Gewicht, Tragfähigkeit bei hohen Temperaturen, geringe Dichte, hoher Modul und gute chemische Beständigkeit die Aufmerksamkeit des Marktes auf sich gezogen. CF ist außerdem ein einzigartiges Material mit einem hohen Verhältnis von Festigkeit zu Gewicht, geringer Toxizität, recycelbar, nicht korrosiv und guter Verschleißfestigkeit. Im Allgemeinen weist CF bedeutende elektrische, physikalische, mechanische und thermische Eigenschaften auf. Unter thermoplastischem Verbundwerkstoff versteht man das thermoplastische Polymer (z. B. Polyethylen (PE), Polyamid (PA), Polyphenylensulfid (PPS), Polyetherimid (PEI), Polyetherketonketon (PEKK) und Polyetheretherketon (PEEK) als Matrix. Verbundwerkstoffe aus verschiedenen kontinuierlichen/diskontinuierlichen Fasern (wie Kohlefaser, Glasfaser, Aramidonfaser usw.) als Verstärkungsmaterialien.

Kohlenstofffaserverstärkte thermoplastische Verbundwerkstoffe (CFRTP) verfügen über hervorragende thermische, mechanische und elektrische Eigenschaften, weshalb sie häufig in Bau-, Schifffahrts-, Automobil-, Sportartikel- und Flugzeuganwendungen eingesetzt werden.

Kohlefaser ist ein vielversprechendes Material zur Verstärkung der Polymermatrix. Abhängig von ihren Vorläufern/Rohstoffen, Eigenschaften und Verarbeitungstemperaturen in der Wärmebehandlungsphase gibt es verschiedene Arten von CF-Materialien. CF kann auch nach diskontinuierlichen und kontinuierlichen Fasern (der Ausrichtung der Fasern innerhalb der Matrix) oder ihrer Länge klassifiziert werden. Aus diesem Grund produzieren viele Hersteller unterschiedliche CF-Typen. Beispielsweise werden Verbundwerkstoffe auf Basis diskontinuierlicher Fasern in großvolumigen Anwendungen eingesetzt, bei denen nahezu isotrope Eigenschaften erforderlich sind. Verbundwerkstoffe auf der Basis von Endlosfasern hingegen werden häufig in Anwendungen mit geringem Volumen eingesetzt, bei denen höhere mechanische Eigenschaften in einer oder beiden Richtungen erforderlich sind, wie z. B. Stützbalken, Aufprallplatten und Eindämmungen.

Die auf thermoplastischem Harz basierenden Kohlefaser-Verbundwerkstoffe weisen während der Verarbeitung eine Kristallisation und einen Glasübergang auf, während die auf duroplastischem Harz basierenden Kohlefaser-Verbundwerkstoffe Vernetzungs- und Härtungsreaktionen aufweisen. Unter dem Gesichtspunkt der Prozessschwierigkeit ist der thermoplastische Kohlefaserverbundwerkstoff im Herstellungsprozess schwieriger zu infiltrieren als der duroplastische Kohlefaserverbundwerkstoff, aber gleichzeitig liegen auch die Vorteile auf der Hand: Er hat einen kurzen Formzyklus und eine gute Wirkung Widerstandsfähigkeit, schweißbar, Sekundärformung möglich und hohe Freiheit bei der Strukturgestaltung.

Verschiedene Teile aus kohlenstofffaserverstärkten thermoplastischen Verbundwerkstoffen bieten die Vorteile geringer Dichte, hoher Festigkeit, relativ hoher Zähigkeit, Recycling und Wiederverwendung und bieten vielfältige Anwendungsaussichten in der Luft- und Raumfahrt, im Militär, im High-End-Maschinenbau und in der Medizin und anderen Bereichen.

Fünf wichtige kohlenstofffaserverstärkte thermoplastische Verbundwerkstoffe

1. kohlefaserverstärktes PPS

PPS ist ein teilkristallines thermoplastisches Harz mit hervorragenden mechanischen Eigenschaften, chemischer Erosionsbeständigkeit, Flammschutz usw. Auch die Verstärkungsmethode der Kohlefaser hat einen ganz offensichtlichen Einfluss auf die Leistung von PPS. Im Bereich unter 50 % sind die mechanischen Eigenschaften des Verbundwerkstoffs umso höher, je größer der Volumenanteil der Kohlenstofffasern im thermoplastischen Verbundwerkstoff ist.

2. kohlenstofffaserverstärktes PI

In kohlenstofffaserverstärkten PI-Verbundwerkstoffen ist die Kohlenstofffaser die Verstärkung und die Haupttragstruktur, während die Harzmatrix hauptsächlich die Rolle der Verbindung der Fasern und der Lastübertragung spielt, die Scherbeanspruchung übertragen und standhalten kann die Zug- und Druckbelastung senkrecht zur Faser abfangen und die Faser vor Beschädigungen schützen.

Wenn das Verbundmaterial einer äußeren Kraft ausgesetzt wird, bilden sich die Kohlenstofffasern und das Matrixharz als Ganzes, so dass die Dehnung der Kohlenstofffasern und des Matrixharzes gleich ist, da jedoch der Elastizitätsmodul der Kohlenstofffasern viel größer ist als der der Matrixharz: Wenn die Kohlenstofffaser und das Matrixharz der gleichen Spannung ausgesetzt sind, ist die Spannung der Kohlenstofffaser viel größer als die des Matrixharzes. Daher trägt die Kohlenstofffaser den größten Teil der aufgebrachten Spannungslast des Verbundwerkstoffs.

Allerdings ist die Oberfläche der Kohlenstofffaser glatt und inert, die spezifische Oberfläche ist klein, die Kante der aktiven Kohlenstoffatome ist niedrig, die Oberflächenenergie ist niedrig und die PI-Matrixinfiltration und die Zweiphasen-Grenzflächenhaftung sind schlecht , es bilden sich leicht Lücken und Defekte an der Grenzfläche, die Scherfestigkeit zwischen den Schichten ist gering, was zu einer geringen Grenzflächenbindungsfestigkeit führt.

Daher hängen die Eigenschaften von kohlenstofffaserverstärktem PI-Verbundwerkstoff nicht nur von den jeweiligen Eigenschaften von Kohlenstofffaser und PI ab, sondern hängen auch eng mit den Grenzflächenbindungseigenschaften zwischen ihnen zusammen.

3. kohlenstofffaserverstärktes PA

Nylon (PA) ist ein weitverbreiteter thermoplastischer technischer Kunststoff mit einer Entwicklungszeit von mehr als einem halben Jahrhundert. Er ist der am weitesten verbreitete technische Kunststoff und seine Produkte haben eine wichtige Rolle in der Automobil-, Maschinen-, Petrochemie-, Textil- und Transportindustrie gespielt , Bauwesen, Elektronik, Metallurgie und andere Industriebereiche.

Nylon (PA) selbst weist eine hervorragende Leistung auf, weist jedoch in gewissem Maße auch gewisse Mängel auf, wie z. B. eine große Feuchtigkeitsaufnahme, eine schlechte Dimensionsstabilität der Produkte, Festigkeit und Härte als Metall usw., die seinen Anwendungswert beeinträchtigen. Um diese Mängel zu beheben, kann eine kontinuierliche Kohlefaserverstärkung eingesetzt werden, um die Leistung zu verbessern. Kohlenstofffaserverstärktes Nylon, ein Verbundwerkstoff, verkörpert die Leistungsvorteile der Verstärkung und Matrix vollständig und die Festigkeit und Steifigkeit sind deutlich höher als die von unverstärktem Nylon. PA66-NA-LCF40 von Xiamen LFT erhöhte die Zugfestigkeit von reinem PA66-Harz um das Zehnfache. In Umgebungen mit hohen Temperaturen weist dieses Verbundmaterial ein geringeres Kriechen, eine gute Dimensionsstabilität und eine bessere Verschleißfestigkeit auf.

4. kohlenstofffaserverstärkter Verbundwerkstoff aus Polyetheretherketon (PEEK)

Kohlenstofffaserverstärkter PEEK-Verbundwerkstoff ist eine Art Verbundwerkstoff mit dem speziellen technischen Kunststoff Polyetheretherketon (PEEK) als kontinuierliche Phasenharzmatrix und Kohlenstofffasern (CF) als Dispersionsphasenverstärkung. Derzeit werden endlosfaserverstärkte thermoplastische Verbundwerkstoffe hauptsächlich in der Luft- und Raumfahrt, im Satellitenwesen, im Militär und in anderen Bereichen eingesetzt.

5. CF/PEI-Verbundmaterial

PEI ist eine Art amorphes Hochleistungspolymer mit hervorragenden mechanischen Eigenschaften, elektrischer Isolierung, Strahlungsbeständigkeit, hoher und niedriger Temperaturbeständigkeit und Verschleißfestigkeit. CF/PEI-Verbundwerkstoffe mit unterschiedlichen CF-Ausrichtungen weisen unterschiedliche Reibungseigenschaften, Zugmodule, Zähigkeit und Dehnung auf. Durch den Modifikationsprozess kann die Schnittstelle zwischen CF- und PEI-Matrix verbessert werden, sodass die Anzahl der beim Bruch des Materials herausgezogenen Fasern stark reduziert wird und die Zugfestigkeit, Streckgrenze, der Elastizitätsmodul und der Elastizitätskoeffizient von CF/PEI verbessert werden Verbundwerkstoffe werden verbessert.