neuer Blog

Gegenwärtig sind neue Energietechnologie, Leichtbautechnologie und intelligente Netzwerktechnologie die drei Hauptrichtungen, die die Entwicklung und technologische Innovation der Automobilindustrie vorantreiben, und Kohlefaserverbundwerkstoffe haben sich auf diesem Gebiet zum Marktführer entwickelt der Automobilleichtbautechnik mit ihrem geringen Gewicht und ihrer hohen Festigkeit. Aufgrund der Besonderheit und Komplexität von Carbonfaser-Verbundwerkstoffen untersucht dieser Artikel die Forschungs- und Entwicklungstechnologie von Carbonfaser-Verbundtüren unter den Aspekten Materialauswahl, Strukturdesign und -optimierung, Layup-Design und -Optimierung, Baugruppenverbindungsdesign, Simulationsanalyse und Prozess Formteile usw., um die leichte, integrierte und modulare Struktur der Tür zu realisieren.

Zitat

Als eine der Kerntechnologien neuer Energiefahrzeuge ist die Leichtbautechnologie die einzige Möglichkeit, Energieeinsparungen und Emissionsreduzierungen sowie eine umweltfreundliche Entwicklung zu erreichen und die Win-Win-Situation der Automobilindustrie zu fördern, und hat sich zum Trend und Trend der Entwicklung entwickelt der Automobile der Welt. Der direkteste und effektivste Weg, Leichtbau im Automobilbereich zu erreichen, ist der Einsatz von Leichtbaumaterialien. Kohlenstofffaserverstärkter Kunststoff (CFK) zeichnet sich durch hohe Festigkeit, hohe Steifigkeit, hohe Bruchzähigkeit, Korrosionsbeständigkeit, hohe Dämpfung usw. aus und kann das Gewicht des Fahrzeugs erheblich reduzieren. Das Gewichtsreduzierungsverhältnis beträgt 50 bis 60 %. Während es die Lebensdauer des Fahrzeugs, die Kraftstoffeffizienz sowie Sicherheit und Komfort erheblich verbessert, gilt es als das idealste Leichtbaumaterial in der Automobilindustrie.

Materialauswahl und -prüfung

Abhängig von der Leistung der Teile, der Sicherheit und Haltbarkeit sowie den Belastungsbedingungen und anderen Faktoren muss das geeignete Material für die Herstellung von Verbundprodukten für die Automobilindustrie ausgewählt werden. Für die Leistungsanforderungen von Kohlefasern in der Automobilindustrie werden üblicherweise T300 und T700 je nach Festigkeitsniveau der Kohlefaser verwendet; Je nach Form des Zwischenmaterials gibt es Prepreg, Stoff, unidirektionalen Gürtel, mehrachsiges geflochtenes Tuch usw. Je nach Größe des Kabels 3K, 6K, 12K, 18K, 24K, 48K usw. Je nach Typische Harztypen sind Epoxidharz, Polyurethan, Double Horse-Harz, Phenolharz, Polyimidharz usw. Die Auswahl der oben genannten Materialzusammensetzung und Materialform erfordert eine umfassende Berücksichtigung von Aussehen, Einsatzumgebung, Leistung, Kosten, Prozess und viele andere Faktoren.

Für die in diesem Blog untersuchte Tür wurde 3K-Kabel der Güteklasse T300 aus biaxialem, mit Kohlefasergewebe verstärktem Prepreg auf Epoxidharzbasis ausgewählt.

Strukturelle Gestaltung und Optimierung

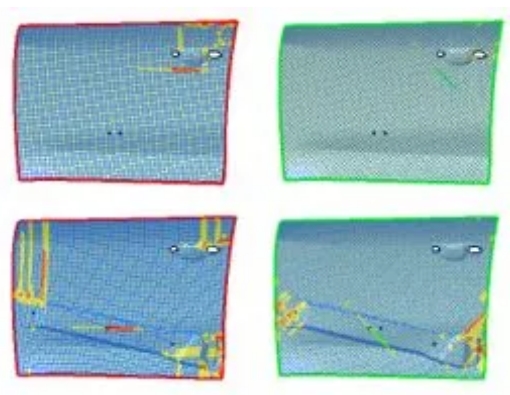

Modellreduktionsdesign

Da die Formung des Verbundwerkstoffs aus einer mehrschichtigen Prepreg-Verlegung und überlagerter Druckaushärtung besteht, muss die technische Beschaffenheit der Faserverlegung bei der Gestaltung der Verbundwerkstoffstruktur berücksichtigt werden, d. h. der Winkelübergang sollte berücksichtigt werden möglichst glatt sein und die Eigenschaften von Bewehrungsstäben und Bewehrungsrillen sollten reduziert werden. Daher ist es nach Erhalt des Türmetalldatenmodells und der Design-Hardpoint-Informationen erforderlich, zunächst das Modell zu vereinfachen, die zur Erhöhung der Steifigkeit verwendete Verstärkungsnut und Verstärkung zu entfernen oder zu reduzieren und sich mit dem Übergang am Wendebereich und an abgerundeten Ecken zu befassen .

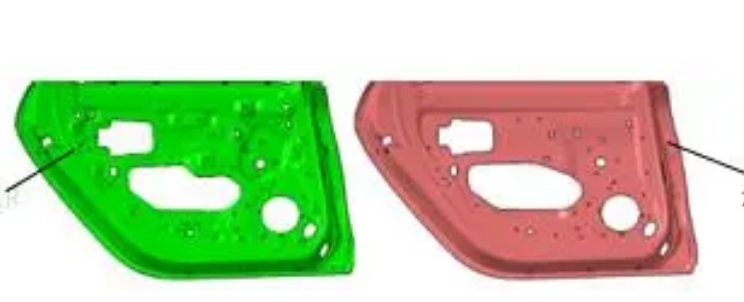

Die Struktur des Metallmodells des Türinnenblechs und des Verbundmodells nach vereinfachter Behandlung sind in der Abbildung dargestellt.

(Der grüne Teil ist das Metallmodell und der rote Teil ist das Verbundmodell)

Der Kehlradius der laminierten Struktur hängt von der Flexibilität des ausgewählten Materials, der Form und der Dicke des laminierten Teils ab. Der Mindestradius abgerundeter Ecken muss mit der Fertigungsabteilung festgelegt werden. Wenn der Radius abgerundeter Ecken zu klein ist, kommt es zu Herstellungsfehlern wie Faserbrüchen, Brückenbildung und Harzansammlungen im Eckenbereich. Daher sollte bei der Gestaltung der Laminierungsstruktur von Verbundwerkstoffen an den Ecken möglichst ein größerer Radius angegeben werden, um die Bildung scharfer Ecken zu vermeiden.

Das Metallmodell an der Ecke des Türinnenblechs und das Verbundmodell nach der Behandlung sind in der Abbildung dargestellt.

(Der grüne Teil ist das Metallmodell und der rote Teil ist das Verbundmodell)

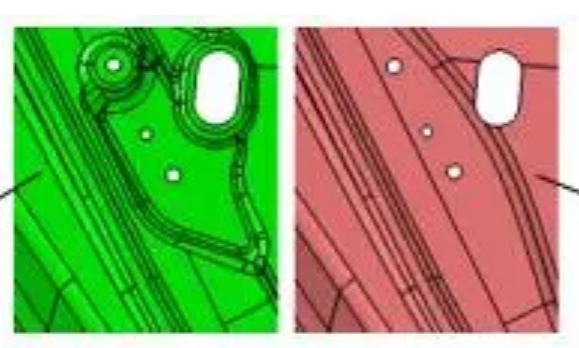

Integriertes Design

Die traditionelle Metalltürstruktur umfasst im Allgemeinen Außenblech, Innenblech, Fensterrahmenverstärkungsplatte, obere und untere Scharnierverstärkungsplatte, Schlossverstärkungsplatte, Begrenzerverstärkungsplatte, Taillenverstärkungsplatte und Antikollisionsträger sowie andere Strukturkomponenten. Das allgemeine Explosionsdiagramm des Modells einer Stahl-Metalltür ist in der Abbildung dargestellt.

Der Vorteil von Verbundwerkstoffen besteht darin, dass mehrere Teile zu einem Gesamtformteil kombiniert werden können, um die Anzahl der Teile und Befestigungselemente erheblich zu reduzieren, die Verbindung und Montage zu vereinfachen, die Herstellungskosten von Verbundwerkstoffen zu senken und die Integration zu erreichen von Materialien, Funktionen und Strukturen.

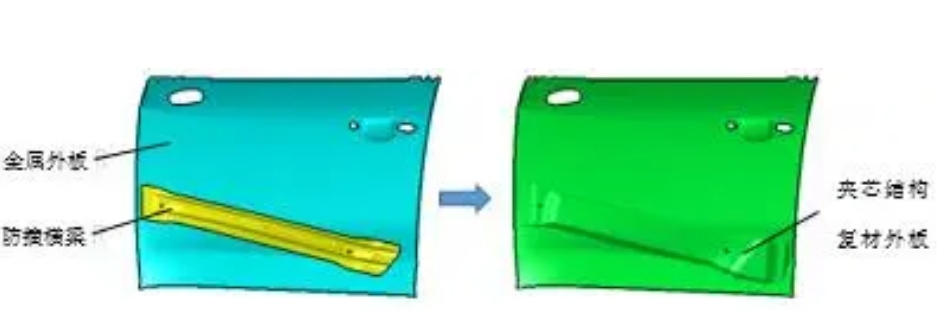

Das integrierte Design von Verbundwerkstoffen kann die Türstopper-Versteifungsplatte, die Schloss-Versteifungsplatte und die Scharnier-Versteifungsplatte in die Innenplatte integrieren und das Installationsproblem des Stoppers und der Bewegungskontrolle unter der Voraussetzung lösen, dass verschiedene behördliche Anforderungen und Leistungsindikatoren sowie lokal gewährleistet sind Verdickung des Montagebereichs von Stopper und Scharnier, um die lokale Festigkeit und Steifigkeit zu verbessern. Der Antikollisionsbalken kann auch in das Türblech des Autos integriert werden, und die Konstruktionsmethode der Sandwichstruktur verbessert nicht nur die Gesamtsteifigkeit des Außenblechs, sondern reduziert auch die Anzahl der Teile und die Montagekosten.

Die Sandwichstruktur aus Kohlefaserverbundschaum mit dem in die Außenplatte integrierten Antikollisionsbalken ist in der Abbildung dargestellt.

(Auf der linken Seite befindet sich die Metallaußenplatte und der Antikollisionsbalken, auf der rechten Seite die Verbundaußenplatte)

Pflasterplanung und -optimierung

Das Schichtdesign ist der Schlüssel zum Design einer Verbundstruktur. Die Kerntechnologie des Schichtdesigns besteht darin, die hervorragende Leistung der Einzelschichtstruktur auf die Verbundstrukturkomponenten zu übertragen, sodass die Schichtstruktur eine Rolle bei der Verbindung des Vorherigen mit dem Nächsten spielt. Daher sollte bei der Gestaltung der Verbundschichtung nicht nur der Lastzustand und der Kraftübertragungsweg der Verbundbauteile berücksichtigt werden, sondern auch die Schwierigkeit des Verbundformprozesses berücksichtigt werden. Die Grundprinzipien des Strukturdesigns von Kohlefaserverbundwerkstoffen sind:

a) Prinzip der Hauptspannung: Die Ausrichtung der Faser sollte so weit wie möglich mit der Richtung der Hauptspannung des Bauteils übereinstimmen, um die Tragfähigkeit der Faser voll auszuschöpfen.

b) Prinzip des symmetrischen Gleichgewichts: Durch das symmetrische Gleichgewichtslaminat kann eine Verformung vermieden werden, die durch verschiedene Kopplungseffekte nach dem Aushärten verursacht wird.

c) Prinzip der Pflasterausrichtung: Verwenden Sie im Allgemeinen 0°, 90° und ±45° sowie andere Pflasterrichtungen, minimieren Sie die Pflasterrichtung, um das Design und die Baumenge zu vereinfachen, und der Mindestanteil jeder Pflasterschicht beträgt â¥10 %.

d) Prinzip der Verlegereihenfolge: gleiche Schichtung der Schichtung möglichst gleichmäßig verteilt, in der Regel nicht mehr als 4 Schichten, um Delamination und Rissbildung zu vermeiden.

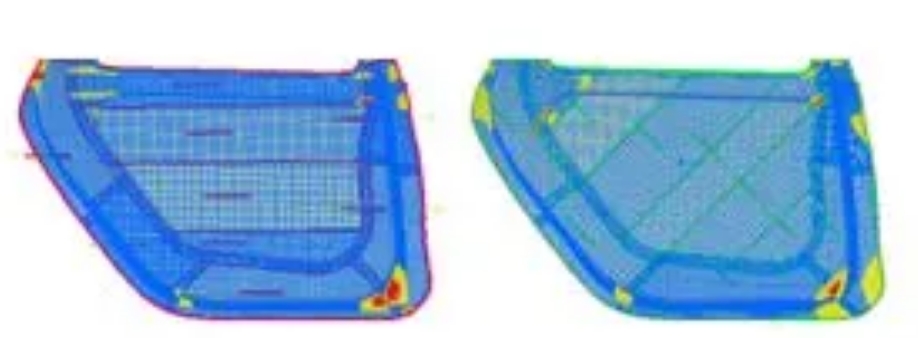

Im Prozess der virtuellen Prozessüberlagerung ist es notwendig, das Überlagerungsergebnis auszuwerten. An Orten mit schlechter Überlagerung sollten angemessene Aufteilung, Änderung des Startpunkts der Überlagerung, Schnittkante, Patch und andere Entwurfsmethoden angewendet werden, um die Aufteilung oder den Ursprung der Überlagerung zu optimieren, bis die Überlagerungsanalyse vollständig bestanden ist.

In diesem Blog ist die Außenplatte aus Kohlefaserverbundwerkstoff einfach in der Struktur, glatt im Aussehen und direkt mit dem ausgewählten Prepreg-Material bedeckt. Die innere Plattenstruktur ist komplexer und muss geteilt werden, um der Technologie der Prepreg-Beschichtung gerecht zu werden.

Basierend auf der Composite-Design-Software Fibersim von Siemens wurde die Bedeckbarkeit der Außen- und Innenplatten analysiert und optimiert. Die Bedeckbarkeit der Innen- und Außenbretter war gut und konnte den Fertigungsanforderungen gerecht werden.

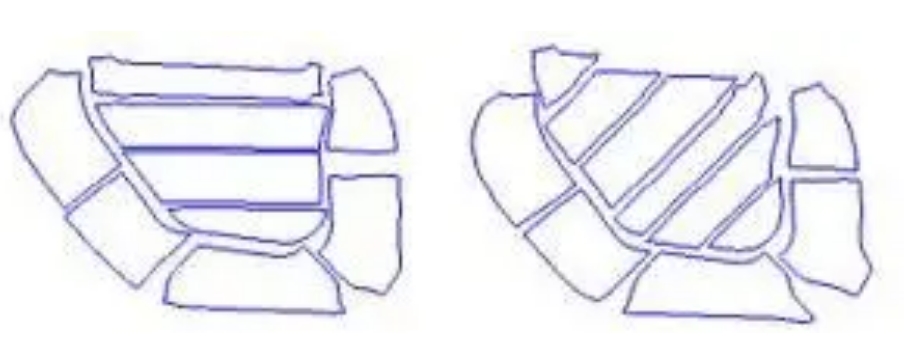

Der Verkleidungseffekt des Türpaneels ist in der Abbildung dargestellt, und der Verkleidungseffekt des Türpaneels ist in der Abbildung dargestellt.

(Abdeckeffekt der Außenverkleidung)

(Overlay-Effekt der Türinnenverkleidung)

Das Ausbreitungsdiagramm wird für die Herstellung von Verbundtüren verwendet und die abgeleiteten Daten können direkt als von der automatischen Stoffschneidemaschine identifizierbare Informationen verwendet werden. Das Verlegeschema des Innenblechs der Kohlefaserverbundtür in 0/90°-Richtung ist in der Abbildung dargestellt.

(Entwicklung des Türinnenverkleidungslayouts)

Verbindungsdesign und Montage

Bei der Entwurfstechnologie für Verbundverbindungen ist es im Allgemeinen erforderlich, neben der Umgebung auch die Größe der Übertragungslast des Strukturteils, die Bedeutung des Verbindungsteils, die Materialeigenschaften des verbundenen Teils und andere Faktoren zu berücksichtigen Bedingungen, Erkennbarkeit, Demontage und Reparierbarkeit sowie die Prozess- und Herstellungskosten. Verbundwerkstoffverbindungen werden im Allgemeinen in mechanische Verbindungen, Klebeverbindungen und Hybridverbindungen unterteilt.

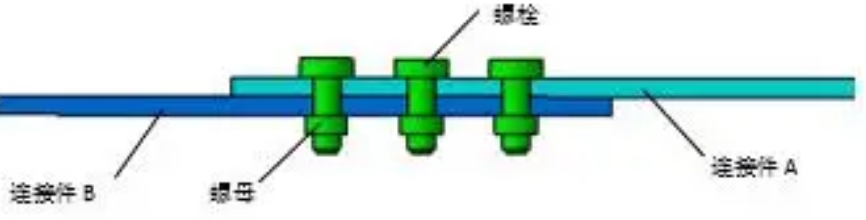

Mechanische Verbindung

(Von links nach rechts: Anschluss B, Mutter, Bolzen, Anschluss A)

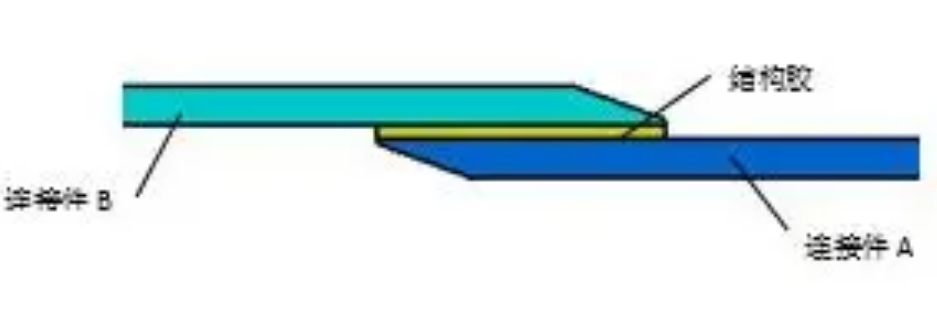

Klebeverbindung

Das Verkleben von Verbundwerkstoffen bezieht sich auf die Verbindung von Teilen zu einem nicht lösbaren Ganzen mit Klebstoff. Dabei handelt es sich um eine praktische und wirksame Verbindungstechnologie, die bei der Verbindung von Verbundwerkstoffen weit verbreitet ist. Das strukturelle Design der Klebeverbindung ist ebenfalls vielfältig und kann je nach Form des Klebstoffs in ebene Überlappung, Ecküberlappung, T-förmige Verklebung sowie Rohr-, Stabverklebung und andere Formen unterteilt werden. Je nach Bindungsart des Materials kann es in Stoßverbindung, Überlappungsverbindung, Steckverbindung, Stufenüberlappungsverbindung usw. unterteilt werden.

Das Bondverbindungsdiagramm ist in der Abbildung dargestellt.

(Von links nach rechts: Anschluss B, Strukturkleber, Anschluss A)

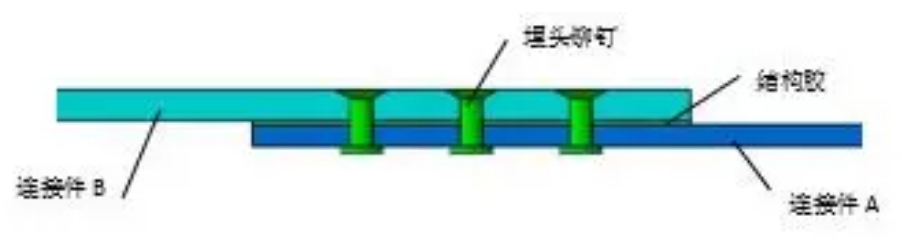

Hybridverbindung

(Von links nach rechts: Verbinder B, Senkniet, Strukturkleber, Verbinder A)

Prozessformen und -verarbeitung

Prozessformung

Die Formungs- und Herstellungstechnologie fortschrittlicher Harzmatrix-Verbundwerkstoffe kann grundsätzlich in zwei Kategorien unterteilt werden, nämlich Nassformen und Trockenformen.

Übliche Nassformverfahren umfassen Resin Transfer Moulding (RTM), Vacuum Assisted Moulding (VARI) und so weiter.

Zu den gängigen Umformmethoden der Trockenumformung gehören Autoklavenformen, Gesenkformen usw. Für große, komplexe Formen und ein hohes Maß an Integration der Teile ist die Verwendung von Autoklavenformung erforderlich. Für kleinere hochpräzise Teile werden sie normalerweise geformt.

Die Auswahl des Formverfahrens für Kohlefaserverbundwerkstoffe erfolgt gleichzeitig mit der Auswahl der Rohstoffe. In diesem Artikel wird Prepreg-Material sowohl für die Außen- als auch für die Innenverkleidung ausgewählt und als Formungsverfahren wird Trockenformen festgelegt. Angesichts seiner Größe und der hohen Präzisionsanforderungen an Montageflächen und Montagelöcher sollte insbesondere die Oberflächenqualität der Außenpaneele Klasse A erreichen, und die Struktur der Innenpaneele ist komplex und laminiert mit variabler Dicke, wobei sowohl Innenpaneele als auch Außenpaneele geformt werden doppelseitige starre Prepreg-Formen.

Verarbeitung

Nach dem Aushärten und Formen muss das Verbundmaterial auch bearbeitet werden, was im Allgemeinen Bohren, Trimmen, Schleifen usw. erfordert, insbesondere bei komplexen Verbundprodukten wie der Tür sowie den Innen- und Außenplatten beträgt die Anzahl der Löcher groß, schwierig, hohe Präzision, zeitaufwändige Verarbeitung und hohe Kosten.

Die Bearbeitung von Produkten aus Kohlefaser-Verbundwerkstoffen wird normalerweise in traditionelle Verarbeitung und fortschrittliche Verarbeitungsmethoden unterteilt. Die traditionelle Bearbeitungsmethode folgt im Wesentlichen der Metallverarbeitungstechnologie und -ausrüstung, und die fortschrittliche Verarbeitungsmethode für Verbundmaterialien verbessert die Verarbeitungsqualität und -leistung des Produkts erheblich. Herkömmliche Verarbeitungsmethoden können die Anforderungen an die Verarbeitungsqualität nicht erfüllen, können aber auch Schäden an den Verbundprodukten verursachen, und sogar Schäden, fortschrittliche Verarbeitungsmethoden und -geräte sind teuer und die Verarbeitungskosten sind zu hoch.

Zu den fortschrittlichen Verarbeitungstechnologien gehören Laserbearbeitung, Hochdruckwasserstrahlbearbeitung, Ultraschallbearbeitung und andere Technologien.

Abschlussdiskussion

Der oben erwähnte Entwurfsprozess und die Technologie für die Türstruktur aus Kohlefaserverbundwerkstoff wurden durch eine Reihe von Projekten verifiziert, aber es ist unvermeidlich, dass es Mängel gibt, wie z. B. Wirtschaftlichkeit, Wartbarkeit und Fertigungskapazität, und andere Faktoren sind zu Hindernissen für den Übergang für Automobilunternehmen geworden dem Carbonfasermarkt. Mit der kontinuierlichen Entwicklung der Kohlefaserindustrie und der zunehmenden Reife der Automobil-Leichtbautechnologie wird die Anwendung von Kohlefaser-Verbundwerkstoffen in der Automobilindustrie umfangreicher.