neuer Blog

Was ist ein thermoplastischer Verbundwerkstoff?

In den letzten Jahren haben sich die faserverstärkten thermoplastischen Verbundwerkstoffe auf der Basis thermoplastischer Harze rasant entwickelt, und die Forschung und Entwicklung dieser Art von Hochleistungsverbundwerkstoffen löst weltweit einen Aufschwung aus. Thermoplastisches Verbundmaterial bezieht sich auf thermoplastisches Polymer (z. B. Polyether (PE), Polyamid (PA), Polyphenylensulfid (PPS), Polyetherimid (PEI), Polyetherketonketon (PEKK). und Polyetheretherketon (PEEK) als Matrix, Verbundwerkstoffe aus verschiedenen kontinuierlichen/diskontinuierlichen Fasern (wie Kohlefaser, Glasfaser, Aramidonfaser usw.) als Verstärkungsmaterialien.

Thermoplastische Lipid-basierte Verbundwerkstoffe umfassen hauptsächlich langfaserverstärktes Granulat (LFT), kontinuierlich faserverstärktes Prepreg-Streifen-MT und glasfaserverstärkte thermoplastische Verbundwerkstoffe (CMT). Entsprechend den unterschiedlichen Anwendungsanforderungen umfasst die Harzmatrix PP/PAPRT/PELPCPES/PEEKPI/PA und andere thermoplastische technische Kunststoffe, und die Dimensionstypen umfassen alle möglichen Faserarten wie Glastrockenvitriol und Borodimension. Mit der Entwicklung der thermoplastischen Harzmatrix-Verbundtechnologie und der Entwicklung recycelbarer Materialien hat die rasante Entwicklung der Vielfalt recycelter Materialien in entwickelten Ländern in Europa und den Vereinigten Staaten mehr als 30 % der Gesamtmenge an Baummatrix-Verbundmaterialien ausgemacht .

Thermoplastische Matrix

Thermoplastische Matrix ist ein thermoplastisches Material mit guten mechanischen Eigenschaften und Hitzebeständigkeit, das zur Herstellung verschiedener Industriegüter verwendet werden kann. Die thermoplastische Matrix zeichnet sich durch hohe Festigkeit, hohe Hitzebeständigkeit und gute Korrosionsbeständigkeit aus.

Derzeit werden im Luftfahrtbereich hauptsächlich hochtemperaturbeständige und leistungsstarke Harzsubstrate wie PEEK, PPS und PEI als thermoplastische Harze eingesetzt. Unter diesen findet amorphes PEI aufgrund seiner niedrigeren Verarbeitungstemperatur und Verarbeitungskosten mehr Anwendung in Flugzeugstrukturen als teilkristallines PPS und PEEK mit hoher Formtemperatur.

Thermoplastisches Harz hat bessere mechanische Eigenschaften und chemische Korrosionsbeständigkeit, höhere Betriebstemperatur, hohe spezifische Festigkeit und Härte, ausgezeichnete Bruchzähigkeit und Schadenstoleranz, ausgezeichnete Ermüdungsbeständigkeit, kann komplexe geometrische Formen und Strukturen formen, einstellbare Wärmeleitfähigkeit, Recyclingfähigkeit, gut Stabilität in rauen Umgebungen, wiederholbare Form-, Schweiß- und Reparatureigenschaften.

Das Verbundmaterial aus thermoplastischem Harz und Verstärkungsmaterial zeichnet sich durch Haltbarkeit, hohe Zähigkeit, hohe Schlagfestigkeit und Schadenstoleranz aus. Faser-Prepregs müssen nicht mehr bei niedrigen Temperaturen gelagert werden, die Lagerdauer des Prepregs ist unbegrenzt; Kurzer Formzyklus, schweißbar, hohe Produktionseffizienz, einfache Reparatur; Abfälle können recycelt werden; Die Freiheit beim Produktdesign ist groß, es können komplexe Formen hergestellt werden, die Form ist anpassungsfähig und bietet viele andere Vorteile.

Verstärkungsmaterial

Die Eigenschaften thermoplastischer Verbundwerkstoffe hängen nicht nur von den Eigenschaften von Harzen und verstärkten Fasern ab, sondern stehen auch in engem Zusammenhang mit den Faserverstärkungsmethoden, die drei Grundformen haben: Kurzfaserverstärkung, Langfaserverstärkung und Endlosfaserverstärkung.

Im Allgemeinen beträgt die Länge der Stapelfaserverstärkung 0,2 bis 0,6 mm, und da die meisten Fasern einen Durchmesser von weniger als 70 µm haben, sieht die Stapelfaser eher wie ein Pulver aus. Kurzfaserverstärkte Thermoplaste werden im Allgemeinen durch Einmischen von Fasern in einen geschmolzenen Thermoplast hergestellt. Aufgrund der Faserlänge und der zufälligen Ausrichtung in der Matrix ist es relativ einfach, eine gute Benetzung zu erreichen. Kurzfaserverbundwerkstoffe lassen sich im Vergleich zu langfaser- und endlosfaserverstärkten Materialien am einfachsten mit minimaler Verbesserung der mechanischen Eigenschaften herstellen. Kurzfaserverbundstoffe werden in der Regel geformt oder extrudiert, um endgültige Teile zu bilden, da kurze Fasern weniger Einfluss auf die Fließfähigkeit haben.

Die Faserlänge langfaserverstärkter Verbundwerkstoffe beträgt im Allgemeinen etwa 20 mm und wird normalerweise durch Benetzen der kontinuierlichen Fasern mit Harz und Schneiden auf eine bestimmte Länge hergestellt. Das üblicherweise verwendete Verfahren ist das Pultrusionsformen, bei dem ein mit Fasern und thermoplastischem Harz vermischter Endlosvorgarn durch eine spezielle Formdüse gezogen wird. Gegenwärtig können die Struktureigenschaften langfaserverstärkter thermoplastischer PEEK-Verbundwerkstoffe durch FDM-Druck mehr als 200 MPa erreichen, der Modul kann mehr als 20 GPa erreichen und die Leistung wird durch Spritzgießen besser sein.

Die Fasern in endlosfaserverstärkten Verbundwerkstoffen sind „kontinuierlich“ und haben eine Länge von einigen Metern bis zu mehreren tausend Metern. Endlosfaserverbundstoffe stellen im Allgemeinen Laminate, Prepregs oder geflochtene Stoffe usw. dar, indem Endlosfasern mit dem gewünschten Material imprägniert werden thermoplastische Matrix.

(LFT-G® Langfaserverstärkte thermoplastische Verbindungen)

Was sind die Eigenschaften von faserverstärkten Verbundwerkstoffen

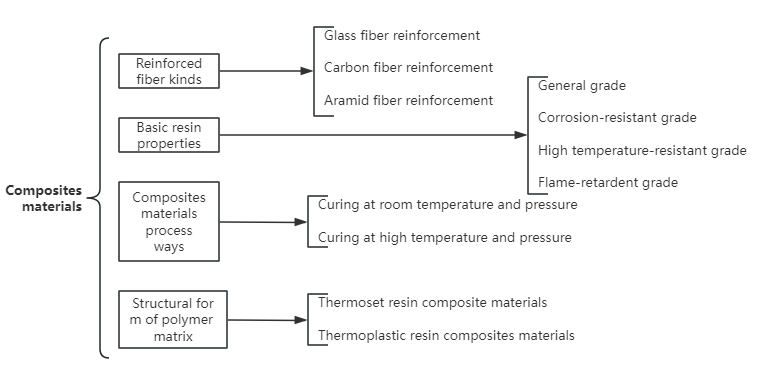

Faserverstärkte Verbundwerkstoffe sind Verbundwerkstoffe, die aus verstärkten Fasermaterialien wie Glasfasern, Kohlenstofffasern, Aramidfasern usw. und Matrixmaterialien durch Wickel-, Form- oder Pultrusionsverfahren hergestellt werden. Entsprechend den verschiedenen Verstärkungsmaterialien werden gängige faserverstärkte Verbundwerkstoffe in glasfaserverstärkte Verbundwerkstoffe (GFRP), kohlenstofffaserverstärkte Verbundwerkstoffe (CFRP) und aramidfaserverstärkte Verbundwerkstoffe (AFRP) unterteilt.

Weil faserverstärkte Verbundwerkstoffe die folgenden Eigenschaften haben:

(1) Die spezifische Festigkeit ist hoch und der spezifische Modul ist groß

(2) Materialeigenschaften sind gestaltbar

(3) Gute Korrosionsbeständigkeit und Haltbarkeit

(4) Der Wärmeausdehnungskoeffizient ähnelt dem von Beton

Aufgrund dieser Eigenschaften erfüllen FRP-Materialien die Anforderungen moderner Bauwerke mit großer Spannweite, hoher Höhe, schwerer Last, geringem Gewicht, hoher Festigkeit und der Entwicklung unter rauen Bedingungen, erfüllen aber auch die Anforderungen der modernen Industrialisierungsentwicklung im Hochbau Wird immer häufiger in einer Vielzahl von Zivilgebäuden, Brücken, Autobahnen, Ozeanen, Wasserbauwerken und unterirdischen Bauwerken sowie in anderen Bereichen eingesetzt.

Thermoplastische Verbundwerkstoffe haben große Entwicklungsperspektiven

Dem Bericht zufolge wird der weltweite Markt für thermoplastische Verbundwerkstoffe bis 2030 voraussichtlich 66,2 Milliarden US-Dollar erreichen, mit einer durchschnittlichen jährlichen Wachstumsrate von 7,8 % im Prognosezeitraum. Dieser Anstieg ist auf die wachsende Produktnachfrage in der Luft- und Raumfahrt- und Automobilindustrie sowie auf das exponentielle Wachstum in der Bauindustrie zurückzuführen. Thermoplastische Verbundwerkstoffe werden beim Bau von Wohngebäuden, Infrastruktur und Wasserversorgungsanlagen eingesetzt. Eigenschaften wie hervorragende Festigkeit, Zähigkeit und die Fähigkeit, recycelt und umgeformt zu werden, machen thermoplastische Verbundwerkstoffe ideal für die Herstellung in Bauanwendungen.

Thermoplastische Verbundwerkstoffe werden auch bei der Herstellung von Lagertanks, Leichtbaukonstruktionen, Fensterrahmen, Strommasten, Geländern, Rohren, Paneelen und Türen verwendet. Die Automobilindustrie ist einer der Hauptanwendungsbereiche. Hersteller konzentrieren sich auf die Verbesserung der Kraftstoffeffizienz und ersetzen dazu Metall und Stahl durch leichte thermoplastische Verbundwerkstoffe. Kohlefaser wiegt beispielsweise ein Fünftel so viel wie Stahl und trägt so dazu bei, das Gesamtgewicht des Fahrzeugs zu reduzieren. Nach Angaben der Europäischen Kommission wird die CO2-Emissionsobergrenze für Autos bis 2024 von 130 Gramm pro Kilometer auf 95 Gramm pro Kilometer angehoben, was voraussichtlich die Nachfrage nach thermoplastischen Verbundwerkstoffen in der Automobilindustrie erhöhen wird.