neuer Blog

Polyetheretherketon (PEEK) ist ein Hochpolymer, das aus einer Ketonbindung und zwei Etherbindungen in der Hauptkettenstruktur besteht und ein spezielles Polymermaterial ist. Mit hoher Temperaturbeständigkeit, chemischer Korrosionsbeständigkeit und anderen physikalischen und chemischen Eigenschaften handelt es sich um eine Art halbkristallines Polymermaterial, das als hochtemperaturbeständige Strukturmaterialien und elektrische Isoliermaterialien verwendet und mit Glasfaser oder Kohlenstoff hergestellt werden kann Verstärkungsmaterialien aus Faserverbundwerkstoffen. Im Allgemeinen wird ein durch Kondensation mit aromatischem Diphenol erhaltenes Polyaryletherpolymer verwendet. Dieses Material findet zahlreiche Anwendungen in der Luft- und Raumfahrt, in medizinischen Geräten (als künstlicher Knochen zur Reparatur von Knochendefekten) und in industriellen Bereichen.

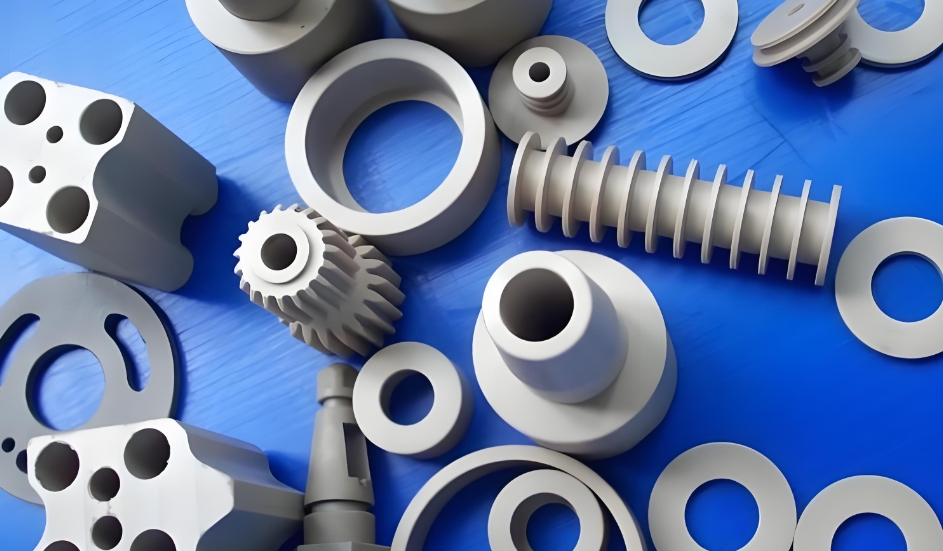

(PEEK-Rohstoffe)

1. Leistungsübersicht

PEEK ist das wichtigste Produkt der Polyaryletherkeone. Seine spezielle Molekülstruktur verleiht dem Polymer eine hohe Temperaturbeständigkeit, hervorragende mechanische Eigenschaften, gute Selbstschmierung, einfache Verarbeitung, chemische Korrosionsbeständigkeit, Flammschutzmittel, Schälfestigkeit, Strahlungsbeständigkeit, stabile Isolierung, Hydrolysebeständigkeit und einfache Verarbeitung sowie andere hervorragende Eigenschaften gelten derzeit als die besten thermoplastischen technischen Kunststoffe.

1) Hohe Temperaturbeständigkeit

Die Glasübergangstemperatur üblicher PEEK-Polymermaterialien und -Mischungen beträgt normalerweise 143 °C, der Schmelzpunkt liegt bei 343 °C, die thermische Denaturierungstemperatur beträgt bis zu 335 °C (ISO75Af, mit Kohlefaser gefüllt). und die Dauergebrauchstemperatur beträgt 260 °C (UL746B, ungefüllt).

2) Verschleißfestigkeit

Das übliche PEEK-Polymermaterial weist eine hervorragende Reibungs- und Verschleißfestigkeit auf, insbesondere die verschleißfeste modifizierte Reibungssorte, die in einem weiten Bereich von Druck, Geschwindigkeit, Temperatur und Kontaktflächenrauheit eine hervorragende Verschleißfestigkeit aufweist.

3) Chemische Korrosionsbeständigkeit

Die Korrosionsbeständigkeit von gewöhnlichem PEEK-Polymermaterial ähnelt der von Nickelstahl und weist in den meisten chemischen Umgebungen, selbst in Umgebungen mit hohen Temperaturen, eine ausgezeichnete Korrosionsbeständigkeit auf.

4) Feuerfester leichter Rauch und ungiftig

Das übliche PEEK-Polymermaterial ist sehr stabil, 1,5-mm-Proben können ohne Zusatz von Flammschutzmitteln den UL94-V0-Grad erreichen. Die Zusammensetzung und die inhärente Reinheit dieses Materials ermöglichen, dass im Brandfall nur sehr geringe Mengen Rauch und giftige Gase entstehen.

5) Hydrolysebeständigkeit

Übliche PEEK-Polymere und -Mischungen sind beständig gegen chemische Angriffe durch Wasser oder Hochdruckdampf. Aus diesem Material hergestellte Teile behalten bei Dauereinsatz in Wasser bei hohen Temperaturen und Drücken ein hohes Maß an mechanischen Eigenschaften bei.

6) Hervorragende elektrische Leistung

Übliche PEEK-Polymermaterialien behalten eine gute elektrische Leistung über einen weiten Frequenz- und Temperaturbereich bei.

Darüber hinaus zeichnet sich das PEEK-Polymermaterial durch hohe Reinheit, Umweltschutz, einfache Verarbeitung und andere Eigenschaften aus.

2. Forschungs- und Produktionsstatus

Seit seiner Einführung wird PEEK in großem Umfang in den Bereichen Luft- und Raumfahrt, Automobil, Elektronik, Energie, Industrie, Halbleiter und Medizin eingesetzt.

1). Luft- und Raumfahrt

Die Luft- und Raumfahrt ist das früheste Anwendungsgebiet, das von PEEK entwickelt wurde, und die Besonderheit des Luftfahrtbereichs erfordert in der Regel eine flexible Verarbeitung, niedrige Verarbeitungskosten und leichte Materialien, die rauen Umgebungen standhalten. PEEK kann aufgrund seiner außergewöhnlich starken, chemisch inerten und flammhemmenden Eigenschaften Aluminium und andere Metallmaterialien bei der Herstellung verschiedener Flugzeugteile ersetzen und lässt sich leicht zu Teilen mit geringen Toleranzen verarbeiten.

Im Flugzeuginneren gehören zu den erfolgreichen Fällen Kabelbaumklemmen und Rohrklemmen, Laufradschaufeln, Kabinentürgriffe, isolierende Abdeckfolien, Verbundbefestigungen, Kabelbinder, Kabelbäume, Wellgehäuse usw.; Äußerlich gibt es Radarkuppeln, Lifter usw. Drop-Frame-Nabenabdeckung, Schachtabdeckung, Verkleidungshalterung usw.

Darüber hinaus kann PEEK-Harz auch zur Herstellung von Schlitzen, Bolzen, Muttern und Raketentriebwerksteilen für Raketenbatterien verwendet werden.

(Flugzeuge aus PEEK-Material)

2) Automobilindustrie

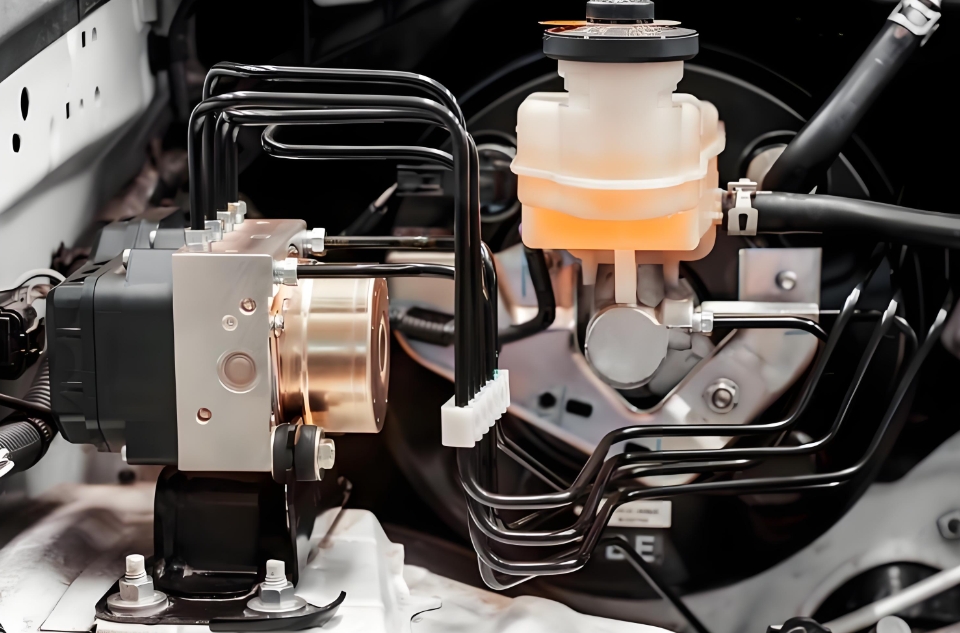

Gegenwärtig erfordert die Automobilindustrie zunehmend die doppelte Leistung, das Gewicht und die Kosten des Fahrzeugs zu minimieren und die Produktleistung zu maximieren, insbesondere das Streben der Menschen nach Komfort und Stabilität des Fahrzeugs sowie die entsprechenden Klimaanlagen, elektrischen Fensterheber, Airbags und ABS-Bremssysteme. Das Gewicht anderer Geräte nimmt auch von Tag zu Tag zu. Durch die Nutzung der Vorteile von PEEK-Harz wie gute thermodynamische Eigenschaften, Reibungsbeständigkeit, geringe Dichte und einfache Verarbeitung zur Herstellung von Automobilteilen werden die Verarbeitungskosten erheblich gesenkt. Es kann nicht nur das Gewicht um bis zu 90 % reduzieren, sondern auch eine lange Lebensdauer gewährleisten. Daher wird PEEK als Ersatz für metallischen Edelstahl und Titan bei der Herstellung von Motorinnendeckeln, Automobillagern, Dichtungen, Dichtungen, Kupplungsringen und anderen Komponenten verwendet. Sie werden auch häufig in Getriebe-, Brems- und Klimaanlagensystemen von Kraftfahrzeugen eingesetzt.

(Automobilteile aus PEEK)

3)Elektronikindustrie

PEEK zeichnet sich durch hohe Temperaturbeständigkeit, Verschleißfestigkeit, Korrosionsbeständigkeit, geringe Verflüchtigung, geringe Extraktion, geringe Feuchtigkeitsaufnahme, Umweltschutz und Flammschutz, stabile Größe, flexible Verarbeitung usw. aus. Es wird häufig in elektronischen Geräten wie verwendet B. Computer, Mobiltelefone, Leiterplatten, Drucker, Leuchtdioden, Batterien, Schalter, Anschlüsse, Festplatten usw.

(E&E-Teile aus PEEK)

4) Der Energiesektor

Die Auswahl der richtigen Materialien wird oft als einer der Schlüsselfaktoren für eine erfolgreiche Entwicklung in der Energiebranche angesehen, und PEEK ist in den letzten Jahren im Energiesektor immer beliebter geworden, um die Betriebsleistung zu verbessern und das Risiko von Ausfallzeiten im Zusammenhang mit Komponenten zu verringern Fehler.

Die hohe Hitzebeständigkeit, Strahlungsbeständigkeit, Hydrolysebeständigkeit, Selbstschmierung, chemische Korrosionsbeständigkeit und hervorragenden elektrischen Eigenschaften usw. von PEEK werden zunehmend von der Energieindustrie genutzt, beispielsweise für in U-Boote integrierte Kabelbaumrohre, Drähte und Kabel, elektrische Steckverbinder. Untergrundsensoren, Lager, Buchsen, Zahnräder, Stützringe und andere Produkte. Es wird in den Bereichen Öl und Gas, Wasserkraft, Geothermie, Windkraft, Kernenergie und Solarenergie eingesetzt.

(PEEK kommt in der petrochemischen Industrie vor)

5) Sonstiges

In der Maschinenindustrie wird PEEK-Harz häufig zur Herstellung von Kompressorventilen, Kolbenringen, Dichtungen und verschiedenen chemischen Pumpengehäusen und Ventilteilen verwendet. Durch die Verwendung von Harz anstelle von Edelstahl zur Herstellung des Laufrads der Wirbelpumpe können der Verschleißgrad und der Geräuschpegel erheblich reduziert und die Lebensdauer verlängert werden. Da PEEK-Harz außerdem die Spezifikationen von Rohrteilmaterialien erfüllt, kann es dennoch mit verschiedenen Klebstoffen bei hohen Temperaturen verklebt werden, so dass moderne Steckverbinder ein weiterer potenzieller Anwendungsmarkt sein werden.

Die Halbleiterindustrie bewegt sich in Richtung größerer Wafer, kleinerer Chips und schmalerer Linien und Linienbreiten, und PEEK-Polymermaterialien bieten offensichtliche Vorteile bei der Waferherstellung, Front-End-Verarbeitung, Verarbeitung und Inspektion sowie Back-End-Verarbeitung.

In der medizinischen Industrie hält PEEK-Harz bis zu 3.000 Autoklavierungszyklen bei 134 °C stand und eignet sich daher für die Herstellung von chirurgischen und zahnmedizinischen Geräten mit hohen Sterilisationsanforderungen und wiederholter Verwendung. PEEK-Harz kann unter den Bedingungen von heißem Wasser, Dampf, Lösungsmitteln und chemischen Reagenzien eine hohe mechanische Festigkeit, gute Spannungsbeständigkeit und Hydrolysestabilität aufweisen und kann zur Herstellung einer Vielzahl medizinischer Geräte verwendet werden, die eine Hochtemperatur-Dampdesinfektion erfordern. PEEK bietet nicht nur die Vorteile von geringem Gewicht, ungiftiger Korrosionsbeständigkeit, sondern ist auch das Material, das dem menschlichen Knochen am nächsten kommt und sich organisch mit dem Körper verbinden kann. Daher ist die Verwendung von PEEK-Harz anstelle von Metall zur Herstellung menschlicher Knochen sinnvoll eine weitere wichtige Anwendung im medizinischen Bereich.