neuer Blog

Die Entwicklung der Luft- und Raumfahrttechnik kann nicht von neuen Materialien getrennt werden. Die Geburt einer neuen Generation von Luft- und Raumfahrtprodukten basiert normalerweise auf der erfolgreichen Entwicklung einer großen Anzahl fortschrittlicher neuer Materialien. Gleichzeitig hat das Aufkommen dieser Luft- und Raumfahrtprodukte auch die schnelle Einführung und Anwendung vieler neuer Materialprojekte gefördert. Dabei spielen insbesondere Polymerwerkstoffe als wichtige Trägermaterialien für die Luft- und Raumfahrtindustrie eine wichtige Rolle, darunter Gummi, technische Kunststoffe, spezielle Funktionsgewebe, Beschichtungen, Kunstharze, Kleb- und Dichtstoffe etc.

Spezielle Gummimaterialien

Der im Luft- und Raumfahrtbereich verwendete Kautschuk umfasst hauptsächlich Neoprenkautschuk, Nitrilkautschuk, Chloretherkautschuk, Ethylen-Propylen-Kautschuk, Silikonkautschuk, Fluorsilikonkautschuk usw. Je nach Funktion gibt es hauptsächlich Gummidichtungsmaterialien, Gummidämpfungsmaterialien, thermisch und leitend Gummi usw.

Spezielle technische Kunststoffe

Spezielle technische Kunststoffe sind eine wichtige Materialklasse im Luft- und Raumfahrtbereich und werden häufig bei der Herstellung und den Komponenten von Flugzeugen, Hubschraubern, Raumfahrzeugen und anderen Luft- und Raumfahrtgeräten verwendet. Diese Kunststoffmaterialien verfügen über viele einzigartige Eigenschaften und Eigenschaften, die sie zu einem integralen Bestandteil der Luft- und Raumfahrttechnik machen. Kunststoffe für die Luft- und Raumfahrttechnik verfügen über hervorragende mechanische Eigenschaften, um die strukturelle Stabilität und Sicherheit bei Vibrationen und hohen Belastungsbedingungen von Flugzeugen aufrechtzuerhalten. Gleichzeitig zeichnen sie sich durch ein geringes Gewicht aus. Im Vergleich zu herkömmlichen Metallmaterialien können Kunststoffe aus der Luft- und Raumfahrttechnik das Gewicht von Flugzeugen wirksam reduzieren und deren Treibstoffeffizienz und Flugleistung verbessern. Kunststoffe aus der Luft- und Raumfahrttechnik weisen außerdem eine hervorragende Korrosions- und Hitzebeständigkeit auf und können unter extremen Umweltbedingungen lange Zeit stabil funktionieren. Dies ist entscheidend für die Zuverlässigkeit von Flugzeugen unter komplexen klimatischen Bedingungen wie großer Höhe, niedriger Temperatur, hoher Temperatur und Luftfeuchtigkeit. Darüber hinaus Luft- und Raumfahrttechnik PLATics verfügen außerdem über gute elektrische Isolationseigenschaften und chemische Beständigkeit, wodurch die Auswirkungen elektromagnetischer Störungen und chemischer Korrosion wirksam verhindert werden können.

Polyamide

Polyamid (PA) ist ein Polymer mit einer Struktur mit mehreren Amidbindungen, wobei die Amidbindung durch eine kovalente Bindung zwischen dem Stickstoffatom in der Amidgruppe und dem benachbarten Carbonylkohlenstoffatom gebildet wird. Dieses Polymer verfügt über eine Vielzahl hervorragender Eigenschaften wie hohe Festigkeit, hohe Hitzebeständigkeit, gute mechanische Eigenschaften und chemische Stabilität. In Luft- und Raumfahrtprodukten werden kurzfaserverstärkte Polyamid-Verbundwerkstoffe häufig zur Herstellung verschiedener Unterkonstruktionskomponenten verwendet. Es wird verwendet, um die äußere Stütze des Flüssigwasserstoff-Flüssigsauerstoff-Tanks von Trägerraketen herzustellen, die die Rolle der Tragfähigkeit und Wärmeisolierung übernimmt. Darüber hinaus wird dieses Material zur Herstellung von Computern, Netzteilrahmen, Computerplatinenrahmen und anderen Produkten mit geringem Gewicht, hoher Tragfähigkeit und guter Vibrationsdämpfungsleistung verwendet und ersetzt Rahmen aus Aluminiumlegierung vollständig. Es kann auch zur Herstellung von unterstützenden Produkten wie elektrischen Schutzkästen und Spulengerüsten verwendet werden.

ï¼PA6-LGFï¼

Polyetheretherketon

Polyetheretherketon (PEEK) ist ein thermoplastisches Hochleistungspolymer, das aus alternierenden funktionellen Gruppen von Ethern und Ketonen mit hervorragenden physikalischen Eigenschaften und chemischer Stabilität besteht. Es verfügt über eine Vielzahl herausragender Eigenschaften wie Hochtemperaturstabilität, chemische Korrosionsbeständigkeit, gute mechanische Festigkeit und Steifigkeit, Verschleißfestigkeit, niedriger Reibungskoeffizient und gute elektrische Isolationseigenschaften. PEEK ist in der Lage, seine physikalischen Eigenschaften in Umgebungen mit hohen Temperaturen beizubehalten , mit einer Glasübergangstemperatur von ca. 143 °C und kann im Temperaturbereich bis 250 °C über längere Zeiträume eingesetzt werden. Kohlefaser/PEEK-Verbundwerkstoffe werden in den Heckflossen taktischer Raketen verwendet, und PEEK-Harz wird zur Herstellung von Batterieschlitzen, Schrauben, Muttern und Raketentriebwerkskomponenten für Raketen verwendet.

(PEEK-LCF)

Polyphenylensulfid

Polyphenylensulfid (PPS)verfügt über eine Reihe herausragender Eigenschaften. Erstens weist es eine ausgezeichnete Hitzebeständigkeit auf und ist in der Lage, seine physikalischen und mechanischen Eigenschaften in Umgebungen mit hohen Temperaturen beizubehalten. Es hat einen hohen Schmelzpunkt von 280 °C oder mehr und lässt sich nicht leicht erweichen oder verformen. Zweitens verfügt PPS über eine hervorragende chemische Beständigkeit und kann einer Vielzahl organischer und anorganischer Chemikalien, einschließlich Säuren, Laugen und Lösungsmitteln, widerstehen. Darüber hinaus weist PPS eine gute mechanische Festigkeit und Steifigkeit, eine gute Verschleißfestigkeit und hervorragende elektrische Isolationseigenschaften auf. Auch im Luft- und Raumfahrtbereich hat der Einsatz von PPS bemerkenswerte Ergebnisse erzielt. Durch den Einsatz von faserverstärktem PPS-Material ist bei der Herstellung von Luken eine Gewichtsreduzierung von etwa 25 % gegenüber der Metalltür möglich. PPS, das bei der Herstellung der Trägheitsführungsschale der Rakete anstelle der ursprünglichen Schale aus Aluminiumlegierung verwendet wird, reduziert das Gewicht erheblich und verbessert die Vibrationsdämpfungsleistung, um den Verwendungsanforderungen gerecht zu werden.

(PPS-LGF)

Polyimid

Polyimid (PI) verfügt über herausragende Eigenschaften. Erstens verfügt es über eine hervorragende Hochtemperaturbeständigkeit und bleibt bei extremen Temperaturen mit einem Schmelzpunkt von über 300 °C stabil. Zweitens weist Polyimid eine hervorragende chemische Beständigkeit gegenüber einer Vielzahl von Chemikalien wie Säuren, Basen und Lösungsmitteln auf. Darüber hinaus verfügt es über eine gute mechanische Festigkeit, Steifigkeit und Verschleißfestigkeit sowie hervorragende elektrische Isolationseigenschaften. PI-Kunststoffe können durch Form- oder Spritzgussverfahren für eine Vielzahl von Komponenten wie Halterungen, Isolierhülsen, Unterlegscheiben, Muttern usw. hergestellt werden. Polyimid (PI)-Verbundwerkstoffe können verschleißfeste Teile wie hydraulische Kolbenhülsen und verschleißfeste Teile herstellen. Temperaturdichtringe. Mit gefüllten Polyimidmaterialien können verschleißfeste Crashpads für Satelliten hergestellt werden. Unter Tiefkühlungs- und Tieftemperaturbedingungen weist PI einen linearen Ausdehnungskoeffizienten auf, der dem einer Aluminiumlegierung nahe kommt, und kann als Untermaterial für die Temperaturdichtung von flüssigem Wasserstoff verwendet werden, um Hochdruckdichtungsanforderungen zu erfüllen. Gefüllte Materialien werden häufig zur Herstellung dynamischer Dichtungen und Verschleißteile verwendet, und PI verfügt über selbstschmierende Eigenschaften.

Polytetrafluorethylen

Polytetrafluorethylen (PTFE) ist ein Hochleistungspolymermaterial, das durch Polymerisation von Tetrafluorethylenmonomer hergestellt wird. Es verfügt über eine Vielzahl einzigartiger Eigenschaften. Erstens verfügt PTFE über eine hervorragende Hochtemperaturbeständigkeit mit einem Schmelzpunkt von bis zu 327 °C und kann in Umgebungen mit hohen Temperaturen über lange Zeiträume stabil betrieben werden. Zweitens verfügt PTFE über eine ausgezeichnete chemische Stabilität und ist beständig gegen Säuren, Laugen, Lösungsmittel und korrosive Substanzen. Darüber hinaus verfügt PTFE über gute elektrische Isoliereigenschaften und einen niedrigen Reibungskoeffizienten und ist ein hervorragendes Isolier- und Schmiermaterial. PTFE hat ein breites Anwendungsspektrum im Luft- und Raumfahrtbereich und kann aus Wellenkopfabdeckungen, Halterungen, Isolierhülsen, Dichtungen, Linern, Dichtungen und anderen Komponenten hergestellt werden. PTFE hat einen niedrigen Reibungskoeffizienten und wird häufig bei ölfreien Schmieranwendungen eingesetzt, insbesondere bei Gleitbedingungen bei niedriger Geschwindigkeit und niedrigem Druck. Durch die Zugabe verschiedener Füllstoffe kann die Verschleißfestigkeit von PTFE verbessert werden, das in Festschmierstoffen und Luft- und Raumfahrtprodukten verwendet wird. PTFE verfügt über eine hervorragende Korrosions- und Alterungsbeständigkeit und eignet sich zur Abdichtung spezieller Medien. Es bleibt unter tiefen Kältebedingungen elastisch und zäh und wird daher häufig für flüssigen Sauerstoff und andere Dichtungsanforderungen bei niedrigen Temperaturen verwendet.

Polymethacrylimid

Polymethacrylimid (PMI) ist ein leichtes Hochleistungsschaummaterial. Es besteht aus Polyformalimidharz und verfügt über viele einzigartige Eigenschaften. Erstens hat PMI-Schaum eine extrem geringe Dichte und ist sehr leicht. Zweitens verfügt es über eine ausgezeichnete mechanische Festigkeit und Steifigkeit und ist in der Lage, die Stabilität unter hohen Belastungen aufrechtzuerhalten. Darüber hinaus verfügt PMI-Schaum über eine ausgezeichnete Hitzebeständigkeit und kann in Umgebungen mit hohen Temperaturen stabil bleiben, typischerweise hält er Temperaturen von bis zu 200 °C stand. PMI-Schaum verfügt außerdem über eine gute chemische Beständigkeit und ist beständig gegen eine Vielzahl von Chemikalien, darunter Säuren, Basen und Lösungsmittel. Außerdem weist es eine geringe Hygroskopizität auf, sodass es auch in feuchten Umgebungen eine stabile Leistung behält. Es kann in Anwendungen wie flüssigem Wasserstoff-flüssigem Sauerstoff-Kryogen-Isolierschaum für wiederverwendbare suborbitale Fahrzeuge verwendet werden.

Spezielle Beschichtungsmaterialien

Spezialbeschichtungen für die Luft- und Raumfahrt spielen eine entscheidende Rolle in der modernen Luft- und Raumfahrtindustrie, wo sie für die schützende, ästhetische und funktionale Beschichtung von Flugzeugen, Hubschraubern, Raumfahrzeugen und anderen Luft- und Raumfahrtgeräten verwendet werden. Spezialbeschichtungen für die Luft- und Raumfahrt bieten herausragende Leistung und Eigenschaften, um den extremen Bedingungen und Herausforderungen der Luftfahrtumgebung gerecht zu werden. Flugzeuge sind einer Vielzahl widriger Faktoren wie Höhenflügen, Klimawandel, UV-Strahlung, Feuchtigkeit und Chemikalien ausgesetzt. Daher müssen Spezialbeschichtungen für die Luft- und Raumfahrt korrosionsbeständig, hitzebeständig, korrosionsbeständig, korrosionsbeständig, UV-beständig und chemikalienbeständig sein, um das Erscheinungsbild und die Struktur des Flugzeugs vor Beschädigungen zu schützen.

Zykloprotektive Beschichtungsmaterialien

Schutzbeschichtungen für die Luft- und Raumfahrt werden entwickelt, um Luft- und Raumfahrtprodukte und -ausrüstung für eine längere Lagerung in terrestrischen, maritimen und Weltraumumgebungen zu schützen. Zu diesen Beschichtungen gehören Dreifachschutzbeschichtungen, Vierfachschutzbeschichtungen und Multifunktionsbeschichtungen für die nukleare EMP-Beständigkeit. Sie sind lösungsmittelflüchtig, härten bei Raumtemperatur aus und lassen sich leicht auftragen. Mit der Gewichtsreduzierung von Raumfahrzeugen und der weit verbreiteten Verwendung von Verbundwerkstoffen ist die elektrostatische Aufladung zu einem Problem geworden, weshalb antistatische Beschichtungen für Luft- und Raumfahrtprodukte erforderlich sind. Darüber hinaus zeichnen sich hydrophobe Beschichtungen durch eine niedrige Oberflächenenergie und eine raue Struktur aus. Der superhydrophobe Effekt kann durch die Zugabe hydrophober Wirkstoffe und die Schaffung mikroprotrusiver Strukturen erreicht werden, die Kontaktwinkel von bis zu 139° ermöglichen. Schutzbeschichtungen für die Luft- und Raumfahrt spielen eine wichtige Rolle beim Schutz der Zuverlässigkeit und Langlebigkeit von Luft- und Raumfahrtprodukten und -geräten, indem sie den Herausforderungen unterschiedlicher Umgebungsbedingungen gerecht werden und deren sicheren Betrieb und langfristige Lagerung gewährleisten. Die Entwicklung und Anwendung dieser Beschichtungen stellen wichtige Schutzmaßnahmen für den Luft- und Raumfahrtsektor dar und gewährleisten erfolgreiche Weltraummissionen.

Stealth absorbierende Schutzbeschichtungen

Stealth-absorbierende Schutzbeschichtungen werden zur Härtung und Gegenidentifizierung von Produkten verwendet, indem Strukturen oder Materialien auf Oberflächen mit besonderen akustischen, optischen, elektrischen, magnetischen und kinematischen Eigenschaften aufgetragen werden. Es handelt sich hauptsächlich um Tarnkappen-, nuklear- und laserbeständige Beschichtungsmaterialien. Um die Erkennbarkeit von Zielen zu verringern, haben Forscher an Radar absorbierenden Tarnkappenmaterialien und Infrarot-Tarnkappenmaterialien geforscht, um die Reflexionseigenschaften von Zielen gegenüber Radarwellen bzw. Infrarotstrahlung zu verringern. Für laserbeständige Beschichtungen wurden Untersuchungen auf Basis der Prinzipien des ablativen Wärmeschutzes und der Reflexion durchgeführt. Durch die oben genannten Studien können heimliche, wellenabsorbierende Schutzbeschichtungen wichtige Funktionen erfüllen, um Produkte wirksam zu verstärken und ihre Erkennungswahrscheinlichkeit zu verringern, um den sicheren Betrieb von Raumfahrzeugen unter verschiedenen Umgebungsbedingungen zu gewährleisten.

Hitzebeständige Beschichtungsmaterialien

Bestehende hitzebeständige Beschichtungssysteme für die Luft- und Raumfahrt umfassen hauptsächlich Silikonharze, Epoxidharze und Phenolharze. Unter anderem weist das Silikonsystem eine hervorragende Ablationsbeständigkeit und Wärmeisolationsleistung sowie eine gute Elastizität und Langzeitstabilität auf. Da es sich bei Silikon um ein Material handelt, das keinen Kohlenstoff bildet, lässt es sich problemlos mit Radar-, Infrarot- und anderen Wellen absorbierenden Tarnbeschichtungen kombinieren. Allerdings haben Silikonbeschichtungen schlechte Hafteigenschaften und sind nicht für Umgebungen mit starkem Wärmefluss oder starker aerodynamischer Auswaschung geeignet. Epoxidharz ist zwar weniger hitzebeständig und seine Beschichtung ist bei der Wärmeisolierung nicht so wirksam wie Silikon, verfügt aber über eine hervorragende Klebekraft. Die hergestellten Beschichtungen zeichnen sich durch eine starke Haftung und eine feste Bindung aus, sodass sie eine gute Schutzleistung gegen starkes Scheuern durch heiße Luftströme aufweisen.

Wärmekontrollierende Beschichtungsmaterialien

Thermisch gesteuerte Beschichtungen werden hauptsächlich auf den Oberflächen von Raumfahrzeugen und verschiedenen Instrumenten und Geräten verwendet, um die Oberflächentemperatur durch Anpassung der Sonnenabsorptionsrate und der Wärmestrahlungsrate der Beschichtungen zu steuern und so sicherzustellen, dass die innere Struktur von Raumfahrzeugen sowie Instrumenten und Geräten ordnungsgemäß funktioniert den passenden Temperaturbereich. Diese Beschichtungen sind entscheidend für die Zuverlässigkeit und Langlebigkeit von Raumfahrzeugen. Mit der Entwicklung der Raumfahrttechnologie tendieren neue Raumfahrzeuge dazu, sich in Richtung komplexer Strukturen, Miniaturisierung der Größe, Diversifizierung der Funktionen und großer elektrischer Leistung usw. zu entwickeln. Herkömmliche Wärmekontrollbeschichtungen mit einem einzigen Sonnenabsorptionsverhältnis und Emissionsgrad können diese Anforderungen nicht mehr erfüllen Nachfrage. In den letzten Jahren wurden intelligente Wärmekontrollbeschichtungen erforscht und entwickelt, die auf Phasenwechsel- und elektrochromen Prinzipien basieren. Durch die Anpassung von Faktoren wie Materialdicke und Dotierungssäuretyp kann der Emissionsgradbereich effektiv verbessert werden und die Technologie bietet gute Anwendungsaussichten.

Spezielle Kleb- und Dichtstoffe

Spezialklebstoffe für die Luft- und Raumfahrt spielen eine Schlüsselrolle in der Luft- und Raumfahrttechnik, wo sie wesentliche Materialien für die Verbindung von Flugzeugkomponenten, Heißsiegelung und Strukturverklebungen sind. Dank ihrer hervorragenden Beständigkeit gegen hohe Temperaturen, Korrosion und Ablation bieten Spezialklebstoffe für die Luft- und Raumfahrt eine zuverlässige Verbindung und Abdichtung in extremen Umgebungen. Verbindungen und Fenster von Flugzeugkomponenten sind komplexen Betriebsbedingungen wie hohen Temperaturen, hohem Druck und Vibrationen ausgesetzt und erfordern daher eine hervorragende Klebeleistung und Haltbarkeit.

Wärmeschutzschichtklebstoffe

Raumfahrzeuge müssen bei Hochgeschwindigkeitsflügen hohen Temperaturen standhalten, daher ist die Oberfläche ihrer Strukturhülle normalerweise mit einer Wärmebarriere beschichtet. Der Unterschied im Längenausdehnungskoeffizienten des Materials zwischen Strukturschale und Wärmedämmung erfordert den Einsatz von Klebstoffen für die Verbindung. Zu diesem Zweck wurden thixotrope Epoxidharzklebstoffe zum Verkleben großer Teilesätze, fließfähige Klebstoffe zum Verkleben allgemeiner Teile und Epoxidharzklebstoffe zum Lückenfüllen entwickelt. Diese Klebstoffe können bei Raumtemperatur ausgehärtet werden und weisen eine gute Dreifachfestigkeit bei einer Lagerfähigkeit von mehr als 10 Jahren auf. Gleichzeitig kann der entwickelte kautschukmodifizierte Epoxidklebstoff sicher bei 110 °C verwendet werden und weist eine hervorragende Alterungsbeständigkeit auf. Darüber hinaus kann der entwickelte Epoxid-Polyamid-Klebstoff sicher bei 120 °C verwendet werden.

Hitzebeständiger schützender Dichtungsklebstoff

An Bauteilfugen und Fenstern von Flugfahrzeugen usw. muss das Problem des lokalen Hitzeschutzes und der dichtenden Verklebung gelöst werden. Zu diesem Zweck wurden Phenolharzklebstoffe mit hervorragenden Eigenschaften entwickelt. Beim Verkleben von Glasfaser-Phenol-Verbundwerkstoffen erreicht der Klebstoff eine Scherfestigkeit von â¥20 MPa bei 300 °C und hält kurzzeitig Temperaturen von bis zu 500 °C stand. Aufgrund des großen Unterschieds im Längenausdehnungskoeffizienten zwischen den Materialien wird üblicherweise Silikonkautschuk-Klebedichtstoff mit guter Ablationsbeständigkeit verwendet. Um die Klebefestigkeit zu verbessern, werden Silikonkautschukklebstoffe häufig in Verbindung mit Silan-Oberflächenbehandlungsmitteln verwendet. Im Luft- und Raumfahrtbereich werden Silikondichtstoffe häufig verwendet. Viele Luft- und Raumfahrtprodukte müssen über eine Dichtfähigkeit verfügen, die über einen langen Zeitraum 300 °C, kurzzeitig 400 °C oder mehr oder kurzzeitig sogar 1.000 °C oder mehr standhält. Die Entwicklung und Anwendung dieser Verbindungs- und Dichtungsmaterialien stellen eine wichtige Unterstützung für den technologischen Fortschritt im Luft- und Raumfahrtbereich dar.

Niedrigtemperaturbeständige Klebstoffe

Tieftemperaturbeständige Klebstoffe sind Klebstoffe, die speziell für den Einsatz in Umgebungen mit extrem niedrigen Temperaturen entwickelt wurden. Diese Klebstoffe verfügen über eine hervorragende Leistung bei niedrigen Temperaturen und eine hervorragende Kältebeständigkeit, um die Klebefestigkeit und Zuverlässigkeit auch bei extrem niedrigen Temperaturen aufrechtzuerhalten. Niedrigtemperaturbeständige Klebstoffe behalten ihre Leistung typischerweise bei -253 °C (Temperatur von flüssigem Stickstoff) oder niedriger. Sie werden häufig zum Verkleben und Abdichten von Geräten und Komponenten in der Luft- und Raumfahrt, dem Militär und der Polarwissenschaft eingesetzt. Diese Klebstoffe widerstehen der Sprödigkeit und Verformung durch niedrige Temperaturen und gewährleisten so die Stabilität und Haltbarkeit der Klebeverbindungen. Diese Niedertemperaturklebstoffe behalten ihre gute Leistung und Klebkraft in Umgebungen mit extrem niedrigen Temperaturen bei.

Andere funktionelle Klebstoffe

Wärmeleitender Klebstoff ist ein Klebstoff mit guten Wärmeleitfähigkeits- und Isolationseigenschaften, der hauptsächlich zum Verkleben zwischen Sensoren und den Innenwänden von Temperaturmessteilen verwendet wird. Es kann im Temperaturbereich von -40 °C bis 150 °C verwendet werden und behält die Wärmeleitfähigkeit bei. Die Verwendung von wärmeleitendem Klebstoff trägt zur Wärmeleitung bei und verbessert die Genauigkeit und Reaktionsfähigkeit des Sensors. Leitfähiger Klebstoff ist ein leitfähiger Klebstoff, der für Geräuschsensoren entwickelt wurde. Es ist in einem Temperaturbereich von -40 °C bis 150 °C einsetzbar und verfügt über leitfähige Eigenschaften. Dieser Klebstoff sorgt für eine zuverlässige leitende Verbindung, die zur genauen Messung von Geräuschsensoren beiträgt. Ölbeständige Dichtungsverbindungen werden normalerweise mit Epoxid-Polysulfid-Klebstoff durchgeführt, der bei Verwendung in Öl eine gute Klebefestigkeit beibehält und sich durch Ölkontakt nicht verschlechtert. Dieser Klebstoff kann in verschiedenen Ölumgebungen eine zuverlässige Dichtungsleistung bieten und so die Zuverlässigkeit und Haltbarkeit von Luft- und Raumfahrtprodukten gewährleisten. Ölbeständige Hochtemperaturklebstoffe weisen eine gute Klebkraft auf einer Vielzahl von Materialien auf. Wasserfeste Klebstoffe werden hauptsächlich zum Vergießen von elektrischen Steckverbindern, Kabelenden und Steckern, Leiterplatten und anderen elektrischen Komponenten in Luft- und Raumfahrtprodukten verwendet, die wasserdicht sein müssen, hauptsächlich um Schäden an elektronischen Komponenten durch zu verhindernFeuchtigkeit und andere Umweltfaktoren.

Verstärkte Luftfahrtgewebe

In der Luft- und Raumfahrttechnik ist die Materialauswahl von entscheidender Bedeutung, insbesondere im Bereich der verstärkten Gewebe für die Luft- und Raumfahrt. Luftfahrtverstärkte Stoffe sind Verbundwerkstoffe mit besonderen Strukturen und hervorragenden Eigenschaften, die in Flugzeugen, Raumfahrzeugen und anderen Luft- und Raumfahrtgeräten weit verbreitet sind. Aufgrund ihres geringen Gewichts, ihrer hohen Festigkeit und hervorragenden mechanischen Eigenschaften spielen diese Stoffe eine wichtige Rolle in der Luftfahrt. Bei verstärkten Geweben für die Luft- und Raumfahrt werden Hochleistungsfasermaterialien als Verstärkungen verwendet, beispielsweise Kohlenstofffasern, Glasfasern und Aramidfasern, die mit einer Harzmatrix zu Verbundwerkstoffen kombiniert werden. Solche Verbundwerkstoffe weisen nicht nur eine hervorragende Festigkeit und Steifigkeit auf, sondern auch eine hervorragende Hitzebeständigkeit, Korrosionsbeständigkeit und Ermüdungsbeständigkeit. Sie können extremen Umweltbedingungen wie hohen Temperaturen, hohem Druck und starken Vibrationen standhalten und die strukturelle Integrität und Stabilität bewahren. Sie werden häufig bei der Herstellung von Flugzeugrümpfen, Flügeln, Ruderflächen, Fahrwerken und anderen Komponenten verwendet, nicht nur zur Reduzierung der Gewicht von Flugzeugen, Verbesserung der Treibstoffeffizienz, aber auch zur Verbesserung der Flugleistung von Flugzeugen.

Polyestergewebe

Polyester ist der Handelsname für Polyesterfasern in China und ist auch eine wichtige Art synthetischer Fasern. Polyester hat viele hervorragende Eigenschaften. Es verfügt über eine hohe Festigkeit, gute Elastizität, Hitzebeständigkeit, Isolierung, Abriebfestigkeit und Korrosionsbeständigkeit. Daher wird Polyester häufig verwendet, um die Abriebfestigkeit und mechanische Festigkeit von Polymerprodukten in der Luft- und Raumfahrtindustrie zu verbessern. Allerdings weist Polyester auch eine schlechte Färbbarkeit und Feuchtigkeitsaufnahme auf, weist jedoch eine gute Farbechtheit auf und verblasst nicht so leicht. Aufgrund dieser Eigenschaften werden Polyestergewebe häufig in der Luft- und Raumfahrt eingesetzt, insbesondere für Anwendungsszenarien, die eine hohe Festigkeit und Abriebfestigkeit erfordern.

Aramidgewebe

Aramidfasern sind aromatische Polyamidfasern, deren Molekülstruktur aus aromatischen und Amidgruppen besteht, die ein lineares Polymer bilden. Diese Faser verfügt über hervorragende mechanische Eigenschaften und eine stabile chemische Struktur mit herausragenden Eigenschaften wie ultrahoher Festigkeit, hohem Modul, hoher Temperaturbeständigkeit, Säure- und Alkalibeständigkeit, geringem Gewicht und Abriebfestigkeit. Als hochfeste Kunstfaser verfügt Aramid über eine hervorragende Hitze- und Chemikalienbeständigkeit sowie Zugfestigkeit. Aramidfasern werden in der Luft- und Raumfahrtindustrie häufig verwendet, hauptsächlich um die Hochtemperaturbeständigkeit und mechanische Festigkeit von Polymerprodukten zu verbessern. Durch den Einsatz von Aramidfasern kann die Leistungsfähigkeit von Polymerprodukten, insbesondere die Hochtemperaturbeständigkeit, deutlich gesteigert werden. Seine hervorragenden mechanischen Eigenschaften und seine chemische Beständigkeit machen Aramidgewebe zu einem idealen Verstärkungsmaterial für Luft- und Raumfahrtprodukte, die Umgebungen mit hohen Temperaturen und hohen Festigkeitsanforderungen standhalten müssen.

Nylonstoffe

Nylon ist eine synthetische Faser, auch Polyamidfaser genannt. Seine hohe Festigkeit, Abriebfestigkeit und hervorragende Elastizitätseigenschaften haben ihm einen wichtigen Platz im Textilsektor eingebracht. Die Synthese von Nylon war ein großer Durchbruch in der Kunstfaserindustrie und ein wichtiger Meilenstein in der Entwicklung der Polymerchemie. Die größten Vorteile von Nylonfasern sind ihre starken und verschleißfesten Eigenschaften, die geringe Dichte, das leichte Gewebe, die gute Elastizität und die Widerstandsfähigkeit gegen Ermüdungsschäden. Es verfügt über eine gute chemische Stabilität und eine gute Beständigkeit gegenüber alkalischen Substanzen. Allerdings weist das Nylongewebe eine schlechte Beständigkeit gegen Sonnenlicht auf, und eine längere Einwirkung von Sonnenlicht führt zu Farbvergilbung und Festigkeitsverlust. Darüber hinaus weisen Nylonfasern eine schlechte Feuchtigkeitsaufnahme auf, obwohl diese im Vergleich zu Acryl und Polyester besser ist. Nylongewebe eignen sich hauptsächlich zur inneren mechanischen Verstärkung von Polymerprodukten für die Luft- und Raumfahrt.

Kohlefaserverbundwerkstoffe

Kohlefaser ist ein hochfestes, leichtes Material, das aus Kohlefaserbündeln oder -garnen hergestellt wird. Kohlenstofffasern zeichnen sich durch eine hervorragende Festigkeit, Steifigkeit und Korrosionsbeständigkeit sowie einen niedrigen Wärmeausdehnungskoeffizienten und eine hervorragende elektrische Leitfähigkeit aus. In der Luft- und Raumfahrtindustrie werden Kohlefaserverbundwerkstoffe häufig zur Herstellung von Strukturteilen für Flugzeuge, leitfähigen Materialien und Flugzeugtreibstofftanks verwendet.

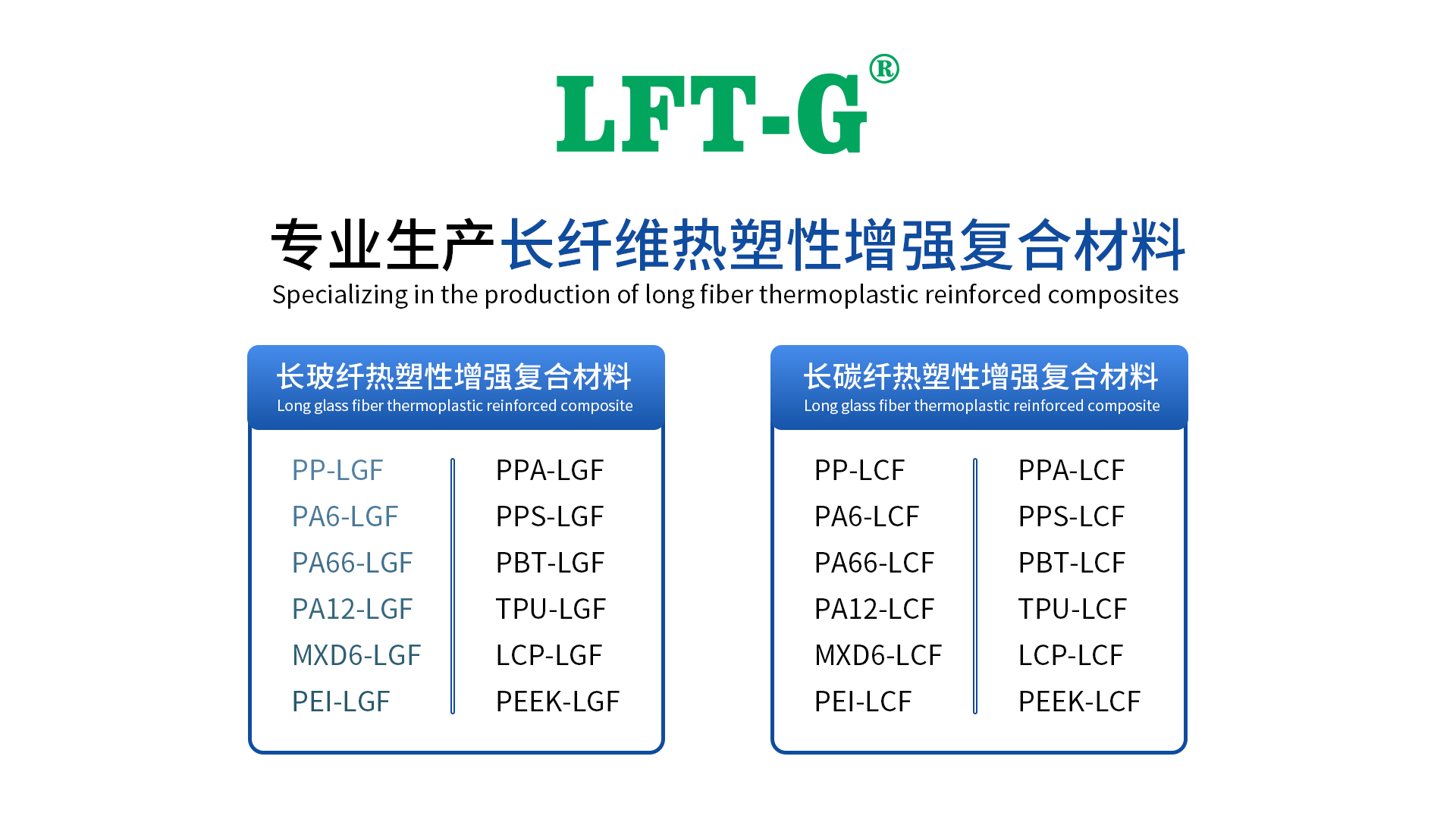

Xiamen LFT Verbundkunststoff Co., Ltd.

Xiamen LFT Composite Plastic Co., Ltd. ist ein Markenunternehmen, das sich auf on LFT&LFT konzentriert. Lange Glasfaserserie (LGF) und lange Carbonfaserserie (LCF). Der thermoplastische LFT des Unternehmens kann für das Spritzgießen und Extrudieren von LFT-G sowie für das Formen von LFT-D verwendet werden. Es kann nach Kundenwunsch gefertigt werden: 5~25mm Länge. Die langfaserigen, durch kontinuierliche Infiltration verstärkten Thermoplaste des Unternehmens haben die Systemzertifizierung ISO9001 und 16949 bestanden und die Produkte haben zahlreiche nationale Marken und Patente erhalten.