-

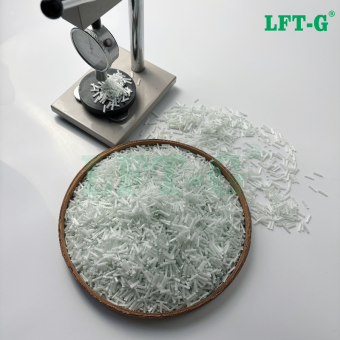

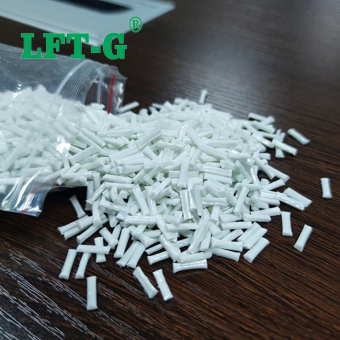

Xiamen LFT Nylon Polyamid 6 ausgezeichnete hitzebeständige Eigenschaften Langglasfasergefüllte PelletsPolyamide sind Hochleistungspolymere, die im Vergleich zu anderen Polymeren eine hohe Festigkeit und Verschleißfestigkeit aufweisen.

- LFT Langfaserglasverstärktes thermoplastisches Harz

- Polyamid 6 PA-Kunststoff

- Hohe Festigkeit für Autoteile

- Rohstoffe hergestellt in China, guter Preis

- Hochleistungspolymer

- Waschmaschinentrommelteile sehen gut aus

Tags :

-

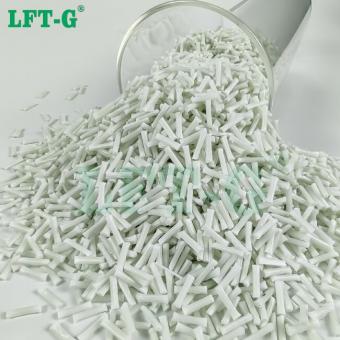

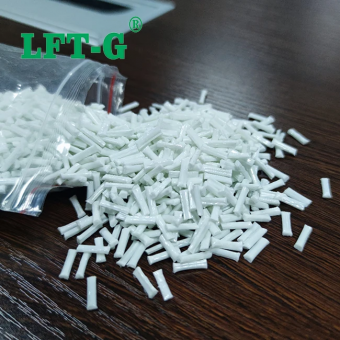

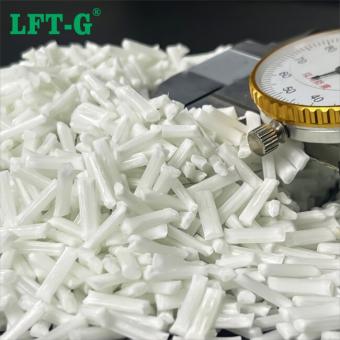

Xiamen LFT PP Polypropylen technisches Kunststoff-Langglasfaser-Verbundgranulat 12 mmPolypropylen, auch PP oder Polypropylen genannt, ist ein Polyolefin oder gesättigtes Polymer.

- Polypropylenfüllung LGF GFK 30

- Neuware aus thermoplastischem Polymer

- LFT-G Autoteile Haushaltsgeräteteile

- PP-Harz GF, hergestellt in China, modifizierter Kunststoff

- Langfaserverbindungen PP statt Metall und Stahl

- Spritzguss-PP-Verbundwerkstoff

Tags :

-

LFT PPA Langglasfaserverstärktes Polymer für langlebige AnwendungenPPA-Langglasfaserverbundwerkstoffe sind hochleistungsfähige thermoplastische Werkstoffe, die die Haltbarkeit und Festigkeit der Glasfaserverstärkung mit den überlegenen Eigenschaften von PPA-technischen Kunststoffen vereinen Ideal für anspruchsvolle Industrieanwendungen.

- PPA-Langglasfaserverbundwerkstoff

- Hochleistungs-PPA-Polymer

- glasfaserverstärkte Thermoplaste

- Technische Kunststoffe aus PPA

- langlebige thermoplastische Verbundwerkstoffe

- Industrielles PPA-verstärktes Polymer

Tags :

-

ProFiber Langglasfaserverstärktes PP – Hochleistungshomopolymer für den SpritzgussUnser glasfaserverstärktes Polymer mit Hochleistung bietet außergewöhnliche Festigkeit und Haltbarkeit, perfekt für Spritzguss-PP-Anwendungen.

- Glasfaserverstärktes Polymer

- Hochleistungs-PP-Material

- Spritzguss PP

- Copolymer-Kunststoffmaterial

- Verstärkter Thermoplast

- Langlebiger Kunststoff für die Automobilindustrie

Tags :

-

LFT-G-Faser gefüllte PBT-Verbundwerkstoffe mit hoher Festigkeit im SpritzgussverfahrenUnsere langglasfaserverstärkten PBT-Compounds bieten hohe Festigkeit und hervorragende chemische Kompatibilität und eignen sich daher ideal für industrielle Anwendungen, bei denen Haltbarkeit und Leistung von entscheidender Bedeutung sind.

- chemische Kompatibilität PBT

- Langglasfaser-Füllpolymer

- Naturfarben-PBT-Lieferant

- PBT-Anwendung verstärkte Materialien

- hochfeste Harzverbindungen

- Langfaseriges PBT für den industriellen Einsatz

Tags :

-

Hochleistungsfähiges langglasfaserverstärktes ABS-Material für industrielle AnwendungenLangglasfaserverstärktes ABS-Material kombiniert hohe Festigkeit und Schlagzähigkeit und eignet sich daher ideal für Automobilteile, Industrieanwendungen und elektronische Komponenten mit hervorragender Leistung in Spritzgussverfahren.

- Langglasfaserverstärkte ABS-Materialanwendungen

- Hochfester ABS-Kunststoff mit Glasfaser

- Leichter ABS-Verbundwerkstoff für Automobilteile

- Spritzgegossenes ABS mit Glasfaserverstärkung

- Schlagfestes ABS-Material für den industriellen Einsatz

- Glasfaserverstärktes ABS für elektronische Komponenten

Tags :

-

UltraStrong kohlenstofffaserverstärkter PEEK-Verbundwerkstoff – Hochleistungstechnisches MaterialPEEK kohlenstofffaserverstärkte Verbundwerkstoffe vereinen die Hochleistungseigenschaften von PEEK mit der Festigkeit und Haltbarkeit von Kohlefasern und sind somit ideal für Anwendungen in extremen Umgebungen und 3D-Druck.

- Hochtemperatur-Kunststoff

- PEEK-Verbundwerkstoffe

- Kohlefaserverstärktes PEEK

- Hochleistungskunststoffe

- 3D-Druck PEEK

- PEEK-Materialanwendungen

Tags :

-

Hochleistungs-Homopolymer-PP-Langglasfaser-Verbundwerkstoff für überragende Festigkeit und HaltbarkeitUnser Hochleistungs-Homopolymer-PP-Langglasfaserverbundwerkstoff bietet eine außergewöhnlich hohe Festigkeit und Haltbarkeit und ist damit eine ideale Lösung für anspruchsvolle Industrieanwendungen und Automobilkomponenten.

- Langglasfaser-PP-Verbundwerkstoff

- Hochfestes Polypropylen

- PP-Glasfaserverstärktes Material

- Industrieller PP-Verbundwerkstoff

- PP-Verbundwerkstoff für die Automobilindustrie

- Hochleistungskunststoffverstärkung

Tags :

-

LFT-G™ Premium-Homopolymer-Polypropylen (PP) mit langer Kohlenstofffaserverstärkung für HochleistungsanwendungenUnser Long Carbon Fibre PP ist ein Hochleistungs-Polypropylen-Verbundwerkstoff, der für außergewöhnliche Festigkeit und leichte Eigenschaften entwickelt wurde und sich ideal für anspruchsvolle Anwendungen wie Automobilteile eignet.

- PP-Verbundwerkstoffe

- Kohlefaser-PP für die Automobilindustrie

- Leichter Kohlefaser-Kunststoff

- Langes Carbonfaser-PP

- Kohlefaserverstärktes Polypropylen

- Hochleistungs-Polypropylen

Tags :

-

Hochleistungs-Homopolymer-PP-Langglasfaser-Verbundwerkstoff für überragende Festigkeit und HaltbarkeitUnser Hochleistungs-Homopolymer-PP-Langglasfaserverbundwerkstoff bietet eine außergewöhnlich hohe Festigkeit und Haltbarkeit und ist damit eine ideale Lösung für anspruchsvolle Industrieanwendungen und Automobilkomponenten.mehr sehen

-

ProFiber Langglasfaserverstärktes PP – Hochleistungshomopolymer für den SpritzgussUnser glasfaserverstärktes Polymer mit Hochleistung bietet außergewöhnliche Festigkeit und Haltbarkeit, perfekt für Spritzguss-PP-Anwendungen.mehr sehen

-

UltraStrong kohlenstofffaserverstärkter PEEK-Verbundwerkstoff – Hochleistungstechnisches MaterialPEEK kohlenstofffaserverstärkte Verbundwerkstoffe vereinen die Hochleistungseigenschaften von PEEK mit der Festigkeit und Haltbarkeit von Kohlefasern und sind somit ideal für Anwendungen in extremen Umgebungen und 3D-Druck.mehr sehen

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文