neuer Blog

Heute ermöglicht die additive Fertigungstechnologie die Bildung von thermoplastischen Materialien, Metallen, Keramiken und lichtempfindlichen Harzen, um den Anforderungen verschiedener Branchen wie der Luft- und Raumfahrt, der Automobilindustrie oder der Biomedizin gerecht zu werden.

Aktuelle Verbundwerkstoffe wie faserverstärkte Verbundwerkstoffe können ebenfalls 3D-gedruckt werden. Die Verstärkung von Verbundwerkstoffen, üblicherweise in Form von Pulver oder Filamenten, weist bessere mechanische Eigenschaften auf als die herkömmlichen Polymermaterialien und Monomermaterialien, wie z. B. eine geringere Dichte, höhere Steifigkeit und Schlagfestigkeit, wodurch die additive Fertigung von Verbundwerkstoffen immer mehr Aufmerksamkeit erregt Materialien.

In diesem Artikel geben Experten für Verbundwerkstoffe Ratschläge zur Integration des 3D-Drucks von Verbundwerkstoffen in verschiedene Produktionsketten.

Verbundwerkstoff mit Partikeln / Verbundwerkstoff mit kurzen Fasern / Verbundwerkstoff mit langen Fasern

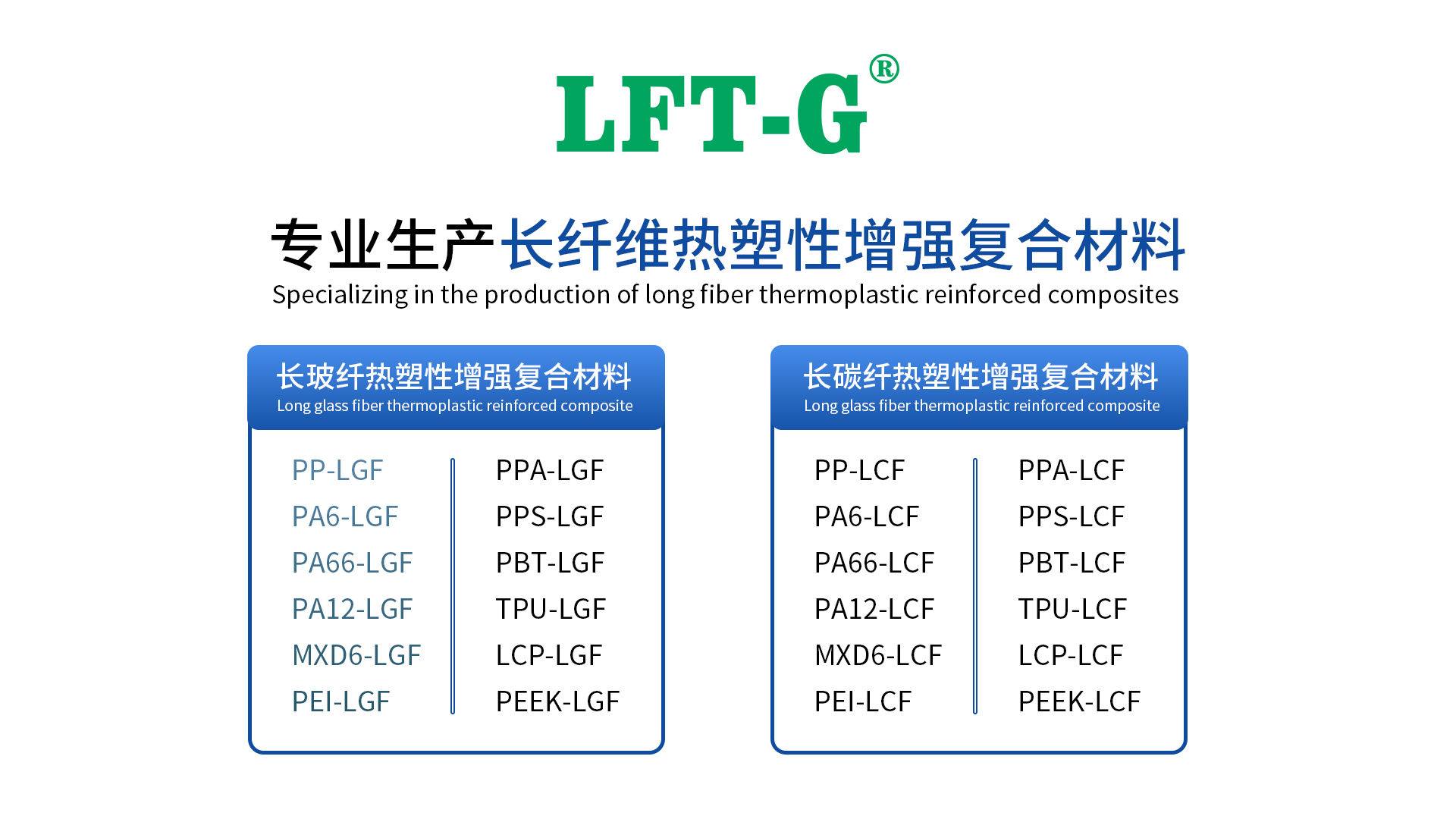

LGF- und LCF-Verbindungen

Hier ist es wichtig zu beachten, dass die Art und Weise des 3D-Drucks auch für verschiedene Fasertypen deutlich unterschiedlich ist.

Die Kurzfaser kann direkt dem Matrixpolymermaterial zugesetzt und nach gleichmäßiger Verteilung zu Seide verarbeitet werden.

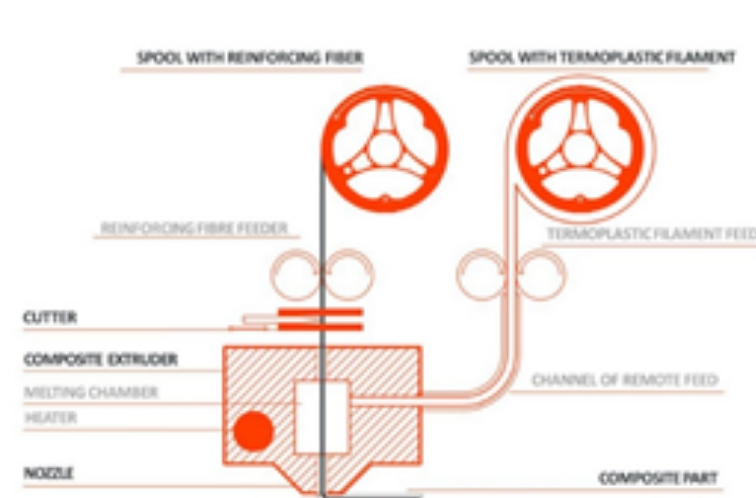

Das Hinzufügen von Endlosfasern erfordert einen separaten Druck und eine separate Anwendung, erfordert jedoch den Einsatz spezieller 3D-Drucker.

Im Vergleich zu Kurzfaser-Verstärkungsmaterialien, die herkömmlichen Polymeren zugesetzt werden können, sind Endlosfaser-Verbundwerkstoffe teurer in der Herstellung, weisen aber bessere Eigenschaften auf. Verbundmaterialien aus Endlosfasern können mit verschiedenen Methoden hergestellt werden, müssen jedoch normalerweise Schicht für Schicht von Hand aufgetragen werden und erfordern den Einsatz teurer Formen und Aushärtungsgeräte. Der Vorteil des 3D-Drucks besteht darin, dass die automatische Herstellung von Verbundwerkstoffen erreicht werden kann, indem Endlosfasern bzw. Matrixmaterialien durch zwei Düsen geschickt werden.

Beim 3D-Druckprozess von Verbundwerkstoffen bestimmen das Matrixmaterial und das Fasermaterial gemeinsam den Druckprozess, wenn man bedenkt, dass der aktuelle Prozess über eine sehr große Auswahl an verfügbaren Materialien verfügt, sodass die meisten FDM-Drucker den Druck von Kurzfaser-Verbundwerkstoffen realisieren können. Bei endlosen faserverstärkten Verbundwerkstoffen stellt das übliche FDM-Verfahren jedoch eine größere Herausforderung dar, da es sich dabei um ein Gerät handelt, das zusätzlich zu den kontinuierlichen Kohlenstofffasern durch eine Düse auf das Substrat aufträgt und diese nach Bedarf schneidet Die Einrichtung des 3D-Druckers ist von entscheidender Bedeutung. Die Richtung der Faserextrusion wirkt sich direkt auf die Richtung der Faserverteilung aus und bestimmt auch die mechanischen Eigenschaften von 3D-gedruckten Verbundwerkstoffen. Daher sollte auch die Einstellung des Druckers sorgfältig auf die mechanischen Eigenschaften des benötigten Verbundmaterials abgestimmt werden. Im Gegensatz dazu ist die Richtung der Faserverteilung in kurzfaserverstärkten Verbundwerkstoffen relativ zufällig, sodass die Druckrichtung kaum Einfluss auf die mechanischen Eigenschaften von kurzfaserverstärkten Verbundwerkstoffen hat.

FDM-Druck

Der 3D-Druck von Verbundwerkstoffen bietet die gleichen Vorteile wie der 3D-Druck anderer Materialien: kürzere Produktionszeit, geringerer Materialverbrauch und die Möglichkeit komplexerer Strukturen.

Darüber hinaus kann der 3D-Druck von Verbundwerkstoffen die Leistung des gedruckten Teils durch die Gestaltung der Faserverteilung regulieren. Dies gilt insbesondere beim Drucken mit endlosfaserverstärkten Verbundwerkstoffen. Unter den gleichen Betriebsbedingungen können Teile hergestellt werden, die um ein Vielfaches leichter sind als Metallteile. Gewichtsreduzierung ist besonders wichtig für Hochleistungsanwendungen wie Luft- und Raumfahrt, Robotik, Sport und Gesundheitswesen, da leichtere Teile weniger Energieverbrauch, niedrigere Transportkosten und qualitativ hochwertigere Produkte bedeuten.

Der Einsatz von 3D-gedruckten Verbundwerkstoffen wird in den kommenden Jahren erhebliche Fortschritte in Bezug auf Größe, Produktivität und mechanische Eigenschaften bringen. Die SmarTech-Marktanalyse zeigt, dass der globale Verbundwerkstoffmarkt in den nächsten fünf Jahren um 22,3 % wachsen wird.

Der 3D-Druck von Endlosfaserverbundwerkstoffen steht noch vor einigen Herausforderungen, unterstützt aber auch ein flexibleres Strukturdesign, um Verbundbauteile mit besseren Eigenschaften zu erhalten. Beispielsweise kann die Leistung durch faserverstärkte Gitterstruktur, Faserlenkung, lokale Verstärkung und andere Entwurfsmethoden in Kombination mit den tatsächlichen Anwendungsszenarien und der Lastverteilung von Komponenten optimiert werden.

Xiamen LFT Composite Plastic Co.,LTD wurde 2009 gegründet und ist ein weltweit bekannter Markenanbieter von langfaserverstärkten thermoplastischen Materialien, der Produktforschung und -entwicklung (F&E), Produktion und Vertriebsmarketing integriert. Unsere LFT-Produkte haben die Systemzertifizierung ISO9001 und 16949 bestanden und viele nationale Marken und Patente erhalten, die die Bereiche Automobil, Militärteile und Schusswaffen, Luft- und Raumfahrt, neue Energie, medizinische Ausrüstung, Windenergie, Sportausrüstung usw. abdecken.