neuer Blog

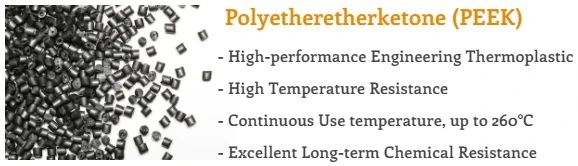

Polyetheretherketon, allgemein als PEEK abgekürzt, ist ein technischer Hochleistungsthermoplast, der zur Familie der Polyketone gehört. Es ist für seine hervorragenden mechanischen, thermischen und chemischen Eigenschaften bekannt.

Diese Eigenschaften machen PEEK für ein breites Anwendungsspektrum geeignet. Zu den Einsatzgebieten gehören die Luft- und Raumfahrt-, Automobil-, Medizin- und Elektronikindustrie.

Aber wissen Sie, was es im Vergleich zu anderen hitzebeständigen Kunststoffen einzigartig macht?

Hier ist:

*Die Struktur von PEEK und der Reaktionsmechanismus dahinter

*Vergleich verschiedener PEEK-Versionen anderer hitzebeständiger Kunststoffe

*Geeignete Verarbeitungsbedingungen und verwendbare Endprodukte

Was ist PEEK – Polyetheretherketon?

Polyetheretherketon (PEEK) gehört zur Familie der Polyketonpolymere (PEK, PEEK, PEEKK, PEKK, PEKEKK). Von diesen wird PEEK am häufigsten verwendet und in großem Maßstab hergestellt. Es ist seit den frühen 1980er Jahren beim ICI gelistet. PEEK ist ein vollständig recycelbarer Kunststoff.

CAS-Nr.: 29658-26-2

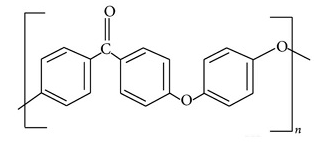

Chemischer Name: Poly(oxy-1,4-phenylen-oxy-1,4-phenylen)]

Chemische Formel: C 19 H 14 O 3

Synthese von PEEK

PEEK-Polymere werden durch schrittweise Polymerisation durch Dialkylierung von Bisphenolsalzen erhalten. Dabei handelt es sich um die Reaktion von 4,4'-Difluorbenzophenon oder 1,4-Bis(4-fluorbenzoyl)benzol mit Hydrochinon. Die Reaktion findet in Gegenwart eines Alkalimetallcarbonats statt. Anschließend wird das Polymer durch Entfernen des Alkalimetallfluorids und des Polymerisationslösungsmittels isoliert.

Dieses Polymer weist den höchsten thermischen Übergang aller anderen kommerziellen Polymere auf. Dies ist auf ihr steifes aromatisches Polymerrückgrat zurückzuführen. Dadurch sind sie bei Temperaturen bis 240°C einsetzbar.

Übersicht über typische Eigenschaften

PEEK ist ein teilkristalliner technischer Hochleistungsthermoplast. Dieses starre, undurchsichtige (graue) Material bietet eine einzigartige Kombination von

*Mechanische Eigenschaften.

* Beständigkeit gegen Chemikalien und Abrieb.

*Außergewöhnlich hohe Temperaturbeständigkeit

*In Kombination mit Biege- und Zugeigenschaften weist das Polymer auch eine hervorragende Kriechfestigkeit auf. Das Material hält hohen Belastungen bei erhöhten Temperaturen* über längere Zeiträume ohne bleibende Verformung stand.

Zusätzlich zu diesen Eigenschaften verfügt PEEK über:

*Hoher Schmelzpunkt (Tm), 343 °C

*Hohe Glasübergangstemperatur (Tg), 143 °C

*Hohe Dauerbetriebstemperatur, bis zu 260 °C

Diese Eigenschaften machen PEEK und seine Verbundwerkstoffe für Hochtemperaturanwendungen geeignet. Dazu gehören Luft- und Raumfahrt-, Automobil-, Struktur-, Elektro- und biomedizinische Anwendungen.

Trotz des höheren Preises von Polymeren bietet der Mehrwert, den PEEK-Materialien für gefertigte Teile bieten, Folgendes:

* Leicht.

*Festigkeit oder Zähigkeit und

* die Fähigkeit, in rauen Umgebungen länger zu überleben.

Das Polymer weist einen hohen Volumenwiderstand und Oberflächenwiderstand auf. Es behält über einen weiten Temperaturbereich gute Isoliereigenschaften bei. Es hält auch Umweltveränderungen stand.

PEEK hat eine Brennbarkeitsklasse V0 von nur 1,45 Millimetern und einen LOI von 35 %. Die Rauch- und Giftgasentwicklung ist äußerst gering. Die Kristallinität verleiht ihm eine hervorragende Beständigkeit gegenüber vielen Flüssigkeiten und hervorragende Ermüdungseigenschaften.

PEEK ist in allen gängigen Lösungsmitteln unlöslich. Es hydrolysiert nicht. Es kann tausende Stunden lang in Dampf oder Druckwasser ohne nennenswerten Leistungsverlust verwendet werden.

Zusätzliche Eigenschaften von PEEK umfassen:

*Geringe Reibung

*Gute Dimensionsstabilität

*Ausgezeichnete Autoklavenbeständigkeit

*Biokompatibilität

*Lange Lebensdauer

*Inhärente Reinheit

Leistungsvergleich: PEEK-Versionen und andere hochtemperaturbeständige Polymere

Reine vs. verstärkte PEEK-Versionen

Kohlenstofffaserverstärkte PEEK-Typen bieten hervorragende Zugeigenschaften. Es werden Zugfestigkeiten von 29.000 psi erreicht und die Leistung bleibt bei 299 °C erhalten. Verstärkte Sorten bieten eine verbesserte Leistung bei sehr hohen Temperaturen.

Verstärkte Sorten erhöhen den Biegemodul bei sehr hohen Temperaturen. Es können auch Glas- und Carbonverstärkungen hinzugefügt werden:

*Kriech- und Ermüdungsfestigkeit, die

*Wärmeleitfähigkeit und

*Die Wärmeformbeständigkeitstemperatur des Polymers

Vergleich von PEEK mit anderen hochtemperaturbeständigen Kunststoffen

*PEEKs weisen im Vergleich zu Fluorpolymeren eine hervorragende Zugfestigkeit, HDT, Betriebstemperatur, Haftung, Verarbeitung und toxische Gasemissionen auf. Sie sind jedoch hinsichtlich chemischer Beständigkeit, Kosten, Zähigkeit und UV-Bewitterung schlechter.

* Im Vergleich zu PPS weist PEEK eine deutlich bessere Hitzebeständigkeit, Zähigkeit und Spritzwasserbeständigkeit auf

*PEEK weist im Vergleich zu PES eine höhere Temperaturleistung, Abriebfestigkeit, chemische Beständigkeit und Ermüdungseigenschaften auf.

*PEEK wird normalerweise nicht mit anderen Polymeren gemischt. Es kann jedoch mit einer Reihe anderer Polyketone mischbare Mischungen bilden, und PEI-PEEK/PEI-Mischungen haben eine hohe Tg und sind sehr gut mit PES- und PPS-Mischungen kompatibel.

Einschränkungen von PEEK

*Teuer für anspruchsvolle Anwendungen

*Hochtemperaturverarbeitung

*Angegriffen durch bestimmte Säuren, z.B. konzentrierte Säure Schwefelsäure, Salpetersäure, Chrom

*Angegriffen durch Halogene und Natrium

*Geringe UV-Beständigkeit

Wie werden PEEK-Polymere verarbeitet?

Polyetheretherketon wird mit herkömmlichen Methoden verarbeitet wie:

*Spritzguss.

*Extrusion

*Formpressen usw.

Die beim Formen verwendeten Verarbeitungsbedingungen beeinflussen jedoch die Kristallinität und die mechanischen Eigenschaften.

Als linearer Thermoplast kann PEEK im Temperaturbereich (370 bis 420 °C) schmelzverarbeitet werden. Bei der Verarbeitung von Polyetheretherketon entstehen keine korrosiven Gase. Eine effektive Überwachung der Schmelztemperatur hochthermoplastischer Kunststoffe verbessert die Produktqualität.

Vor der Verarbeitung von Polyetheretherketon wird empfohlen, das Material 3 Stunden bei 150°C oder 2 Stunden bei 180°C zu trocknen. Dadurch sollen Formungsfehler vermieden werden. Dadurch sollen eventuelle Gussfehler vermieden werden.

Verarbeitung von PEEK-Polymeren:

Spritzguss

*Eine Formtemperatur von 160–190 °C wird empfohlen, um eine gute Kristallisation zu erreichen und Verformungen zu minimieren.

* Eine Nachkristallisation bei 200 °C ist möglich, wird jedoch nicht für Anwendungen empfohlen, die eine hohe Dimensionsstabilität erfordern.

*PEEK eignet sich zum Spritzen sehr kleiner Teile mit engen Maßtoleranzen.

*Einspritzdruck: 70-140 MPa

*Formschrumpfung: Ungefüllt – 1,2–2,4 %, gefüllt – 0,1–1,1 %

Extrusion

*Die Kühltemperatur hat einen erheblichen Einfluss auf die Kristallinität und die Eigenschaften.

*Bei der Folien- und Plattenextrusion erzeugt ein Kühlzylinder bei 50 °C ein klares amorphes Material.

Ein Kühlzylinder mit *170°C erzeugt ein undurchsichtiges und hochkristallines Material.

*Orbitale oder biorientierte Folien können auch im Extrusionsverfahren hergestellt werden.

3D-Druck

Dank seiner einzigartigen Eigenschaften ermöglicht der 3D-Druck von PEEK die Konstruktion praktisch jeder komplexen Designgeometrie, die mit anderen Technologien nicht realisierbar wäre. Die Methode Fused Deposition Modeling – FDM (oder Fused Filament Fabrication – FFF) wird für den 3D-Druck mit PEEK-Filamenten verwendet.

*Düsentemperatur: 360–400 °C

*Heizbett: 120 °C

Es ist aufgrund seiner geringeren Feuchtigkeitsaufnahme im Vergleich zu anderen gängigen FFF-Materialien wie Acrylnitril-Butadien-Styrol (ABS) ein ausgezeichneter Kandidat für FFF.

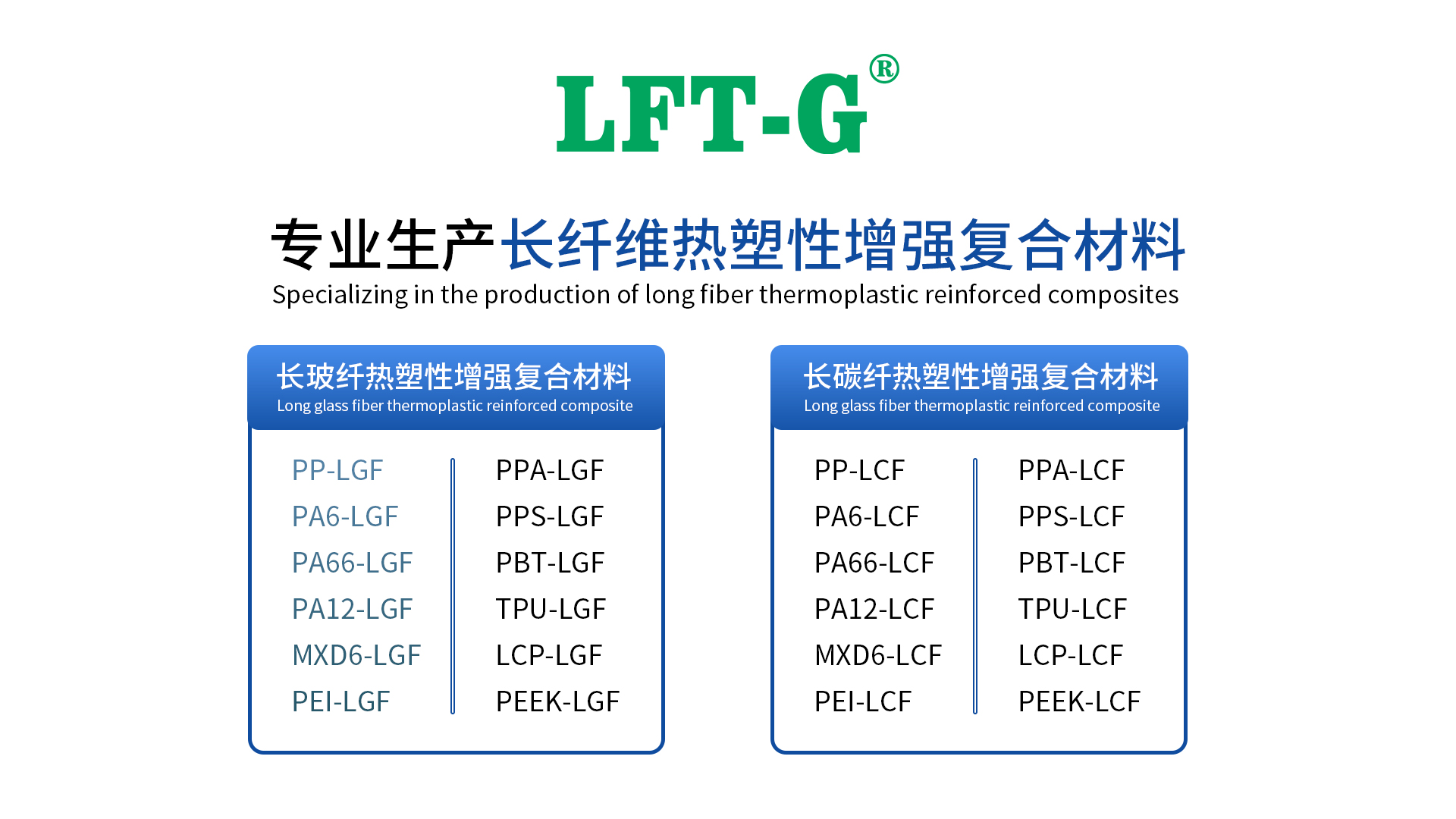

Xiamen LFT Composite Plastic Co.,. Ltd.

Xiamen LFT Composite Plastic Co.,LTD wurde 2009 gegründet und ist ein weltweit bekannter Markenlieferant von langfaserverstärkten thermoplastischen Materialien, der Produktforschung und -entwicklung (F&E), Produktion und Vertriebsmarketing integriert. Unsere LFT-Produkte haben die Systemzertifizierung ISO9001 und 16949 bestanden und zahlreiche nationale Marken und Patente erhalten, die die Bereiche Automobil, Militärteile und Schusswaffen, Luft- und Raumfahrt, neue Energie, medizinische Ausrüstung, Windenergie, Sportausrüstung usw. abdecken.