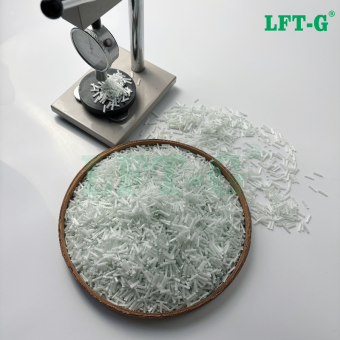

long carbon fiber ist ein neues Material mit hoher Festigkeit und hohem Modul und hervorragenden mechanischen Eigenschaften. Es ist ein mikrokristallines Graphitmaterial, das durch Carbonisierung und Graphitisierung organischer Fasern erhalten wird. Sein spezifisches Gewicht beträgt weniger als 1/4 von Stahl und seine Festigkeit ist höher als die von Stahl. korrosionsbeständig, hoher modul, kein schmelzen. und eine Vielzahl von Harzsubstraten nach dem Imprägnieren durch Extrusion zu Pellets, langes Kohlefaserpolymer. kann für Direktformprodukte verwendet werden. In den letzten Jahren wurde es häufig in der Luftfahrt, in mechanischen und elektronischen Chemikalien eingesetzt.

-

LFT Polyamid 66 Hochleistungsverstärkung mit langen CarbonfasernPolyamid 66-Roving-Kohlenstofffaser. Nylon in schwarzer Farbe mit Hitzebeständigkeit

- Lange Kohlefasern verbessern die Pellets

- Roving aus Kohlefaser PA66 statt Metall und Stahl

- Nylon66-Verbundgranulat zur Injektion

- Hochwertiger PA66-Langfaserverbundstoff.

- Polyamid-Langfaserverbundwerkstoff

- Frischer Kunststoff PA6 LCF40 für Autoteile

Tags :

-

LFT Polyphenyl Sulfide PPS Long Carbon Fiber Verstärktes FlammschutzmittelPolyphenylensulfid ist ein neuer funktioneller technischer Kunststoff.

- Lange Kohlenstofffaser aus Polyphenylsulfid

- Kunststoffverstärkte PPS-Verbindungen

- Verbundwerkstoff PPs für den industriellen Einsatz

- Füllung lcf 30 pps Verbundkunststoff neue Materialien

- Schwer entflammbare Autoteile

- Werksseitig werden Rohstoffe aus modifiziertem Hochleistungskunststoff verwendet

Tags :

-

Xiamen LFT-G PLA Thermoplastisches Polymilchsäure-Verbundharz mit langen KohlenstofffasernWas ist langkohlenstofffaseriges PLA? Während biobasierte Polymilchsäure (PLA)-Thermoplaste relativ umweltfreundlich und leicht zu recyceln sind, sind Verbundwerkstoffe wie Kohlefasern viel stärker. Langkohlefaserverstärktes PLA ist ein hervorragendes Material, das stark und leicht ist, eine hervorragende Schichtbindung und einen geringen Verzug aufweist. Es verfügt über eine ausgezeichnete Schichthaftung und einen geringen Verzug. Lange Kohlefaser-PLA ist stärker als andere 3D-gedruckte Materialien. Lange Kohlefaserfilamente sind nicht so stark wie andere 3D-Materialien, aber robuster. Die erhöhte Steifigkeit von Kohlefaser bedeutet eine erhöhte strukturelle Unterstützung, aber eine verringerte Gesamtflexibilität. Es ist etwas spröder als normales PLA. Beim Drucken hat das Material eine dunkle, glänzende Farbe, die bei direktem Lichteinfall leicht schimmert. Was ist eine lange Carbonfaser? Langkohlefaserverstärkte Verbundwerkstoffe bieten erhebliche Gewichtseinsparungen und sorgen für optimale Festigkeits- und Steifigkeitseigenschaften in verstärkten Thermoplasten. Die hervorragenden mechanischen Eigenschaften von mit langen Kohlenstofffasern verstärkten Verbundwerkstoffen machen sie zu einem idealen Ersatz für Metalle. Charakteristisch Die Bruchdehnung ist moderat (8-10 %), daher ist die Seide nicht spröde, sondern sehr zäh Sehr hohe Schmelzfestigkeit und Viskosität Gute Maßhaltigkeit und Stabilität Auf vielen Plattformen einfach zu handhaben Hochattraktive mattschwarze Oberfläche Ausgezeichnete Schlagfestigkeit und Leichtigkeit Anwendung von PLA-Materialien mit langen Kohlenstofffasern Lange Kohlefaser-PLA ist ein ideales Material für Rahmen, Träger, Gehäuse, Propeller, chemische Instrumente usw. Drohnenbauer und RC-Enthusiasten mögen es auch besonders. Ideal für Anwendungen, die maximale Steifigkeit und Festigkeit erfordern. Details Nummer PLA-NA-LCF30 Farbe Originalschwarz (kann angepasst werden) LLänge 12 mm (kann angepasst werden) MOQ 20kg Package 20 kg/Beutel Beispiel Verfügbar Lieferung time 7–15 Tage nach Versand Hafen von Loading Hafen Xiamen Ausstellung Wir bieten Ihnen: 1. Technische Parameter des LFT- und LFT-Materials und Spitzendesign 2. Formfrontdesign und Empfehlungen 3. Bieten Sie technische Unterstützung wie Spritzguss und Extrusionsformen

- PLA LCF Originalfarbharz, hergestellt in China

- Lange Kohlefaserfüllung mit Polymilchsäure

- PLA-Harz-LCF-verstärkte Kunststoffpellets

- LFT cpmpounds pla Hersteller Direktverkauf

- LCF-verstärktes Material PLA, guter Preis

- Thermoplastischer Kunststoff statt Metall CF

Tags :

-

LFT Polyetheretherketon-Langkohlefaserverstärkte thermoplastische Verbindungen mit hohen EigenschaftenDie mechanischen Eigenschaften von PEEK ermöglichen den Einsatz als Verstärkungsmaterial in verschiedenen Szenarien.

- mechanische Eigenschaften von kohlenstofffaserverstärktem Peek

- peek 30 kohlenstofffaserverstärkt

- Peek-Kohlefaserverbundwerkstoff

- Sehen Sie sich die Vor- und Nachteile des Materials an

- Peek Material Luft- und Raumfahrt

- Polyetheretherketon (Peek) für medizinische Anwendungen

Tags :

-

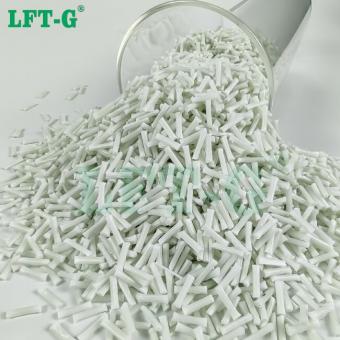

LFT Polyphenylensulfid-Konstruktionskunststoff mit LangglasfaserverstärkungReines PPS wird aufgrund seiner spröden Eigenschaften selten allein verwendet. Der Großteil des verwendeten PPS ist seine modifizierte Variante. Glasfaserverstärktes PPS ist eines davon.

- Langfaser-PPS-Anwendungen

- Mechanische Eigenschaften von PPS

- Elektrische Isolierung aus PPS

- Glasfaser PPS

- Langfaserverstärktes PPS

- PPS-Wärmebeständigkeit. Chemikalienbeständig

Tags :

-

LFT Polyphenylensulfid PPS Langkohlefaserverstärkte PPS-PelletsDer Großteil des verwendeten PPS ist seine modifizierte Variante. Glasfaserverstärktes PPS ist eines davon.

- Marktwachstum für Langfaser-Thermoplaste (LFT).

- Verbundwerkstoffe aus Polyphenylensulfid (PPS).

- Innovationen bei kohlenstofffaserverstärkten Polymeren (CFK).

- Leichtbau im Automobildesign

- Recycling von thermoplastischen Verbundwerkstoffen

- Nachhaltigkeit in Verbundwerkstoffen

Tags :

-

LFT Polyphenylensulfid-Konstruktionskunststoff mit LangglasfaserverstärkungReines PPS wird aufgrund seiner spröden Eigenschaften selten allein verwendet. Der Großteil des verwendeten PPS ist seine modifizierte Variante. Glasfaserverstärktes PPS ist eines davon.mehr sehen

-

LFT Polyamid 66 Hochleistungsverstärkung mit langen CarbonfasernPolyamid 66-Roving-Kohlenstofffaser. Nylon in schwarzer Farbe mit Hitzebeständigkeitmehr sehen

-

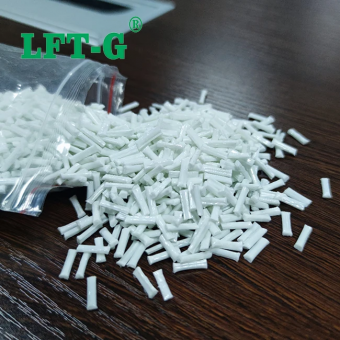

LFT-G Polyamid 12 lange kohlefaserverstärkte Nylonverbindungen für AutoteileLange Kohlefaser Kohlenstofffasern haben viele ausgezeichnete Eigenschaften, hohe axiale Festigkeit und Modul, niedrige Dichte, hohe spezifische Leistung, kein Kriechen, superhohe Temperaturbeständigkeit in nicht oxidierender Umgebung, gute Ermüdungsbeständigkeit, spezifische Wärme und elektrische Leitfähigkeit zwischen Nichtmetall und Metall, kleiner Wärmeausdehnungskoeffizient und Anisotropie, gute Korrosionsbeständigkeit, gute Röntgendurchlässigkeit. Gute elektrische und thermische Leitfähigkeit, gute elektromagnetische Abschirmung usw. Im Vergleich zu herkömmlichen Glasfasern hat Kohlefaser mehr als das Dreifache des Elastizitätsmoduls; Im Vergleich zu Kevlar-Fasern, die in organischen Lösungsmitteln, Säuren und Laugen unlöslich und gequollen sind und eine hervorragende Korrosionsbeständigkeit aufweisen, beträgt der Elastizitätsmodul etwa das Zweifache. Aber gibt es eine Möglichkeit, den Preis für Kohlefaser zu senken? Das heißt, es mit relativ billigem Nylonmaterial zu mischen, um ein Verbundmaterial mit guter Leistung zu bilden und die Anforderungen zu erfüllen. In diesem Fall besteht kein Zweifel daran, dass Carbonfaser-Nylon definitiv einen Platz im Verbundmaterial haben wird. Nylon selbst ist ein technischer Kunststoff mit hervorragender Leistung, aber Feuchtigkeitsaufnahme und schlechter Dimensionsstabilität der Produkte. Festigkeit und Härte sind ebenfalls weit entfernt von Metall. Um diese Mängel zu überwinden, wurde bereits vor den 70er Jahren gearbeitet. Um die Leistung zu verbessern, wurden Kohlefasern oder andere Faserarten zur Verstärkung verwendet. Kohlenstofffaserverstärkte Nylonmaterialien haben sich in den letzten Jahren rasant weiterentwickelt, da Nylon und Kohlenstofffasern im Bereich technischer Kunststoffe hervorragende Leistungen erbringen. Die Synthese von Verbundmaterialien spiegelt die Überlegenheit der beiden wider, z. B. Festigkeit und Steifigkeit sind viel höher als bei unverstärktem Nylon , Hochtemperaturkriechen ist gering, thermische Stabilität hat sich deutlich verbessert, gute Maßhaltigkeit, Verschleißfestigkeit. Hervorragende Dämpfung, im Vergleich zu glasfaserverstärktem Material hat es eine bessere Leistung. Daher haben sich in den letzten Jahren kohlenstofffaserverstärkte Nylon-Verbundwerkstoffe (CF/PA) rasant entwickelt. Und für den 3D-Druck ist die SLS-Technologie das am besten geeignete technische Mittel, um kohlenstofffaserverstärktes Nylon zu erhalten. TDS als Referenz Anwendung Unser Unternehmen Xiamen LFT Composite Plastic Co., Ltd ist ein Markenunternehmen, das sich auf LFT&LFT konzentriert. Langglasfaser-Serie (LGF) und lange Carbonfaser-Serie (LCF). Der thermoplastische LFT des Unternehmens kann für das Spritzgießen und Extrudieren von LFT-G sowie für das Formen von LFT-D verwendet werden. Es kann nach Kundenwunsch hergestellt werden: 5 bis 25 mm Länge. Die durch kontinuierliche Infiltration verstärkten Thermoplaste des Unternehmens haben die Systemzertifizierung ISO9001 und 16949 bestanden und die Produkte haben zahlreiche nationale Marken und Patente erhalten.

- langfaserverstärkte Thermoplaste

- kohlenstofffaserverstärktes Kunststoffgranulat

- Langes, kohlefaserverstärktes PA12

- langfaseriges PA6-Verbundgranulat

- PA6 LCF-Polymere Kohlefaser CFRP gutes Preis-Polymer

Tags :

-

LFT-G Nylon 6,6 Thermoplastharzgefüllte lange Carbonfaser-CompoundsNylon 66-Material für die Bearbeitung weist im Vergleich zu Standard-Nylon 6 eine verbesserte Temperaturbeständigkeit und eine geringere Wasseraufnahme auf.

- Carbonfaser-PA66-Verbundwerkstoffe

- Leichte Strukturmaterialien

- Hochfestes Polyamid 66

- Kohlefaserverbundwerkstoffe für die Automobilindustrie

- Haltbarkeit aus kohlefaserverstärktem Nylon

- Fortschrittliche thermoplastische Verbundwerkstoffe

Tags :

-

LFT Polyamid 6 Hochfeste Verstärkungsverbindungen aus langen KohlenstofffasernPolyamid 6 ist ein weit verbreiteter technischer Kunststoff mit hervorragenden mechanischen Eigenschaften, chemischer Beständigkeit und Verschleißfestigkeit.

- hervorragende Hitzebeständigkeit

- LCF CFRP Fortschrittliche Verbundwerkstoffe

- 3D-Druck mit verstärkten Polyamiden

- Lieferkette von kohlenstofffaserverstärktem Polyamid

- Wirtschaftlichkeit von Langfaserverbundwerkstoffen

- Teile für Industriemaschinen

Tags :

-

LFT-Material Polypropylenharz mit Füllstoff-KohlefaserverbindungenDurch eine Kohlefaserverstärkung kann die Festigkeit von Polypropylenmaterialien verbessert werden.

- Kunststoff mit hoher Zugfestigkeit und Steifigkeit

- Verstärkung Nylon PP CF 30 CFK

- Kohlenstofffaser-Füllstoffverbundstoffe

- Technische Verwendung von Polymer, guter Preis

- Niedrige Mindestbestellmenge 20 kg/Beutel TDS-Eigenschaften

- individuelle Probe, kostenloser Fabrikpreis

Tags :

Email

Email Deutsch

Deutsch English

English français

français русский

русский italiano

italiano español

español português

português العربية

العربية 日本語

日本語 한국의

한국의 中文

中文